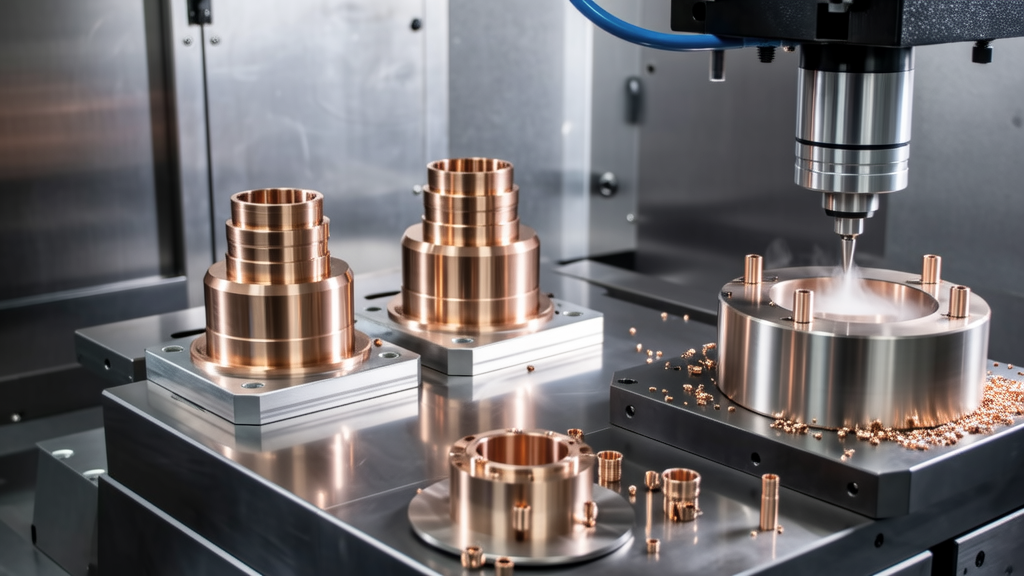

À travers une étude de la corrélation entre la dureté et la performance en usinage, nous découvrirons les implications pratiques pour les ingénieurs et les fabricants. Les alliages plus durs peuvent offrir une résistance supérieure mais peuvent poser des défis tels qu'une augmentation l'usure des outils et des paramètres d'usinage plus complexes. Inversement, les alliages plus tendres peuvent faciliter un usinage plus facile mais au prix potentiel de durabilité.

En analysant des études de cas et des insights d'experts, cet article vise à doter les lecteurs des connaissances nécessaires pour faire des choix éclairés lors de la sélection aluminium d'alliages pour des applications d'usinage spécifiques. Que vous soyez un professionnel expérimenté ou nouveau dans le domaine, comprendre l'interaction entre la dureté des alliages d'aluminium et l'efficacité de l'usinage est essentiel pour obtenir des résultats optimaux. Rejoignez-nous pour explorer cet aspect critique de la fabrication et découvrir les meilleures pratiques qui améliorent la productivité et la précision des opérations d'usinage.

Question : Quel est l'effet de la dureté des alliages d'aluminium sur l'usinage ?

Réponse : En ce qui concerne l'usinage des alliages d'aluminium, la dureté joue un rôle central dans la détermination de l'efficacité et de l'efficience du processus. La dureté, mesurée par différentes échelles telles que Brinell ou Rockwell, impacte directement plusieurs facteurs critiques, notamment l'usure des outils, la vitesse d'usinage, et la finition de surface.

Comprendre la dureté et son influence sur l'usinage

Les alliages d'aluminium existent en différentes compositions, et leur dureté peut affecter significativement leur réponse aux outils de coupe. Les alliages plus tendres, comme la série 1100, sont plus faciles à usiner mais peuvent ne pas convenir pour des applications nécessitant une haute résistance ou une résistance à l'usure. En revanche, les alliages plus durs, tels que la série 7075, offrent une résistance supérieure mais peuvent entraîner une usure accrue des outils et des défis potentiels en usinage.

Paramètres d'usinage en fonction de la dureté

Ajuster les paramètres d'usinage en fonction de la dureté du matériau est crucial. Pour les alliages plus tendres, vous pouvez utiliser des taux d'avance et des vitesses plus élevés, permettant un traitement plus rapide sans sacrifier la qualité. Inversement, lors du travail avec des alliages plus durs, vous opteriez généralement pour un taux d'avance plus faible et surveilleriez attentivement la température de coupe pour éviter la défaillance des outils.

Voici un aperçu rapide de la façon dont différents niveaux de dureté peuvent influencer votre stratégie d'usinage :

| Série d'alliages | Gamme de dureté (HB) | Vitesse de coupe recommandée | Taux d'usure typique de l'outil | Qualité de la finition de surface |

|---|---|---|---|---|

| 1100 | 30-50 | Élevé | Faible | Excellente |

| 6061 | 70-100 | Moyen élevé | Moyen | Bonne |

| 7075 | 140-190 | Faible | Élevé | Correcte |

Conclusion

La relation entre la dureté de l'alliage d'aluminium et l'usinage est complexe, mais essentielle à comprendre pour des pratiques de fabrication optimales. En considérant attentivement les caractéristiques de l'alliage utilisé, vous pouvez prendre des décisions éclairées sur l'outillage, les vitesses et les stratégies d'usinage globales. Cela garantit non seulement l'efficacité, mais aussi la qualité du produit final. Que vous développiez de nouveaux prototypes ou que vous augmentiez la production, comprendre ces dynamiques vous aidera à obtenir de meilleurs résultats dans vos opérations d'usinage.

Comment la dureté de l'alliage d'aluminium influence-t-elle l'usure de l'outil ?

La dureté des alliages d'aluminium influence considérablement l'usure des outils. Les alliages plus tendres entraînent généralement une moindre usure des outils, permettant une durée de vie prolongée. En revanche, les alliages plus durs peuvent user les outils de coupe beaucoup plus rapidement, ce qui signifie que vous devrez peut-être les remplacer plus fréquemment.

Cette usure accrue peut entraîner des coûts plus élevés et affecter les calendriers de production, il est donc essentiel de prendre en compte la dureté de l'alliage lors de la planification des opérations d'usinage.

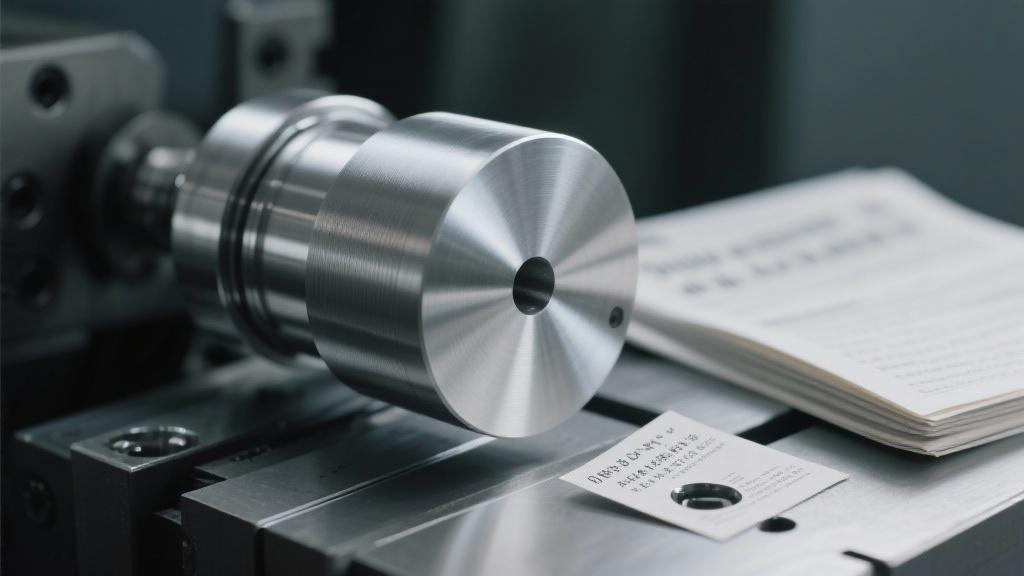

Quelles vitesses d'usinage sont recommandées pour les alliages d'aluminium plus durs ?

Lors de l'usinage d'alliages d'aluminium plus durs, il est généralement conseillé d'utiliser des vitesses de coupe plus lentes. Par exemple, des alliages plus durs comme le 7075-T6 nécessitent des vitesses plus faibles par rapport aux alliages plus tendres, afin d'éviter la surchauffe et la défaillance de l'outil. Maintenir la bonne vitesse est crucial pour la durabilité et pour obtenir une finition de qualité.

<pSouvent, les ingénieurs ajustent les taux d'avance et les vitesses de broche en fonction de la dureté pour optimiser le processus, trouvant un équilibre entre efficacité et longévité de l'outil.

Les alliages d'aluminium plus durs peuvent-ils affecter la qualité de la finition de surface ?

Oui, la dureté d'un alliage d'aluminium influence certainement la qualité de la finition de surface lors de l'usinage. Les alliages plus tendres ont tendance à offrir de meilleures finitions par rapport à leurs homologues plus durs. La coupe de matériaux plus durs peut entraîner une qualité de surface inférieure et nécessite souvent des processus de finition supplémentaires.

<pCela signifie qu'en bénéficiant de la résistance des alliages plus durs, vous pourriez dépenser plus de temps et de ressources pour obtenir la finition souhaitée.

Quels paramètres d'usinage doivent être ajustés pour différents niveaux de dureté ?

Les paramètres d'usinage tels que les avances, les vitesses de coupe et les méthodes de refroidissement doivent être adaptés en fonction de la dureté de l'alliage d'aluminium usiné. Pour les alliages plus tendres, des avances et des vitesses plus élevées sont généralement préférables. À l'inverse, les alliages plus durs nécessitent souvent des avances plus faibles pour minimiser l'usure de l'outil et maintenir un contrôle optimal du processus de coupe.

<pAjuster efficacement ces paramètres aide à garantir à la fois la longévité de l'outillage et la qualité de la pièce usinée.

Comment puis-je déterminer quel alliage d'aluminium utiliser pour mon projet ?

Choisir le bon alliage d'aluminium implique de peser des facteurs tels que les exigences en matière de résistance, la machinabilité et l'application spécifique du produit final. Si la résistance est votre principale préoccupation, des alliages plus durs comme le 7075 sont idéaux, mais ils peuvent compliquer les processus d'usinage en raison de leur dureté.

<pD'autre part, si vous privilégiez la facilité d'usinage et des coûts plus faibles, des alliages plus doux, comme la série 1100, pourraient être plus adaptés. En fin de compte, associer l'alliage aux besoins de votre projet est la clé d'une fabrication réussie.