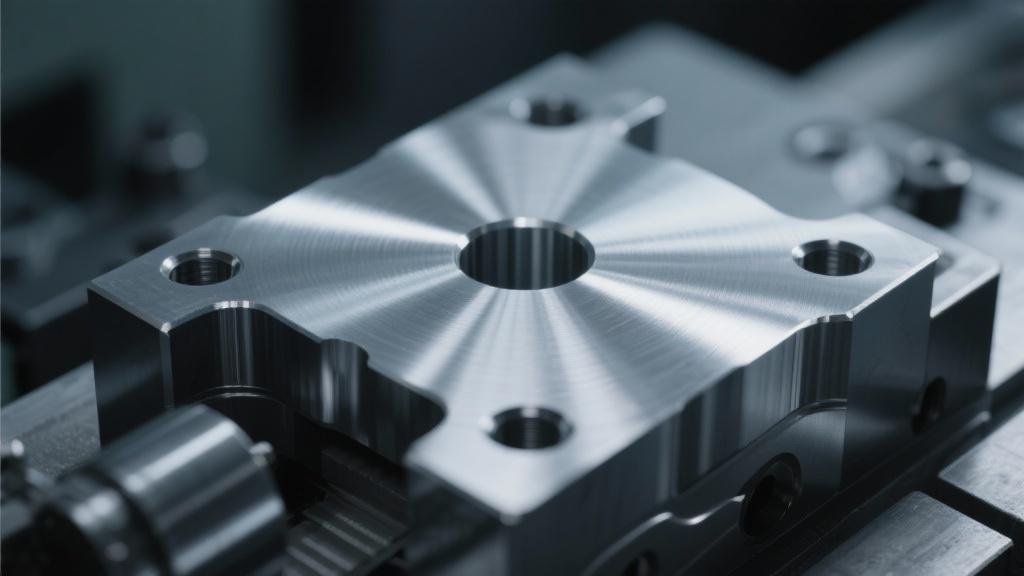

Choix et entretien des outils

L'un des facteurs les plus cruciaux affectant la qualité de la surface est le choix des outils. Vous devriez envisager d'utiliser des outils en carbure de haute qualité ou revêtus de diamant, car ils améliorent non seulement la précision mais aussi réduisent la rugosité de la surface. De plus, maintenir vos outils en bon état est tout aussi important. Des outils émoussés ou endommagés peuvent entraîner de mauvaises finitions et augmenter le temps de production. Inspectez et affûtez régulièrement vos outils pour garantir des performances optimales.

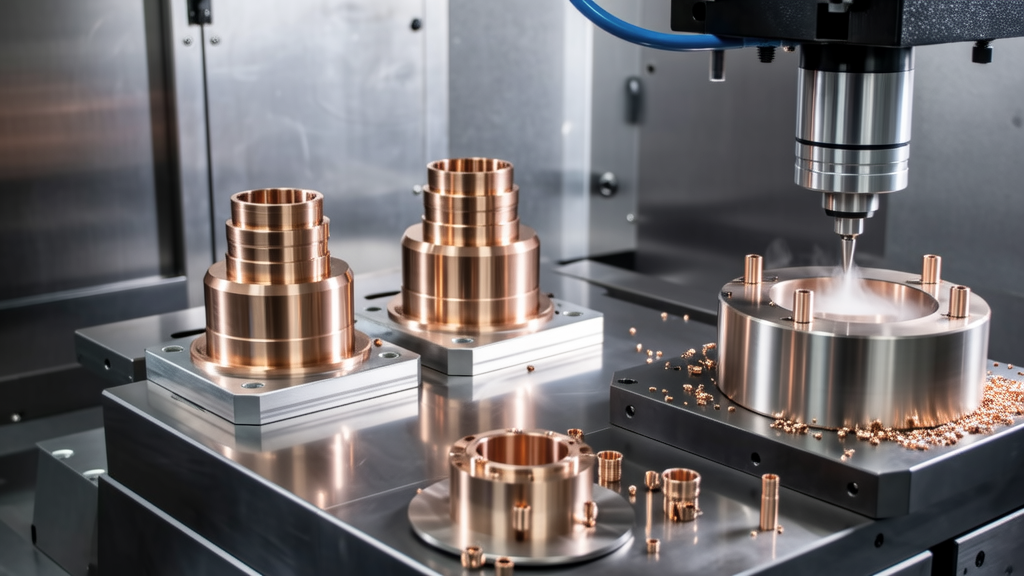

Optimisation des paramètres de coupe

Les paramètres lors de l'usinage — comme la vitesse d'avance, la vitesse de rotation et la profondeur de coupe — jouent un rôle important dans le les problèmes de finition de surface. Des vitesses plus élevées peuvent réduire le temps nécessaire pour obtenir une pièce finie, mais trouver le bon équilibre est essentiel. En général, une vitesse d'avance plus faible donnera une finition plus fine les problèmes de finition de surface. Vous pouvez expérimenter avec différentes vitesses et profondeurs, en affinant progressivement les réglages qui offrent le meilleur résultat pour votre application spécifique.

Refroidissement et lubrification

Utiliser le bon liquide de refroidissement ou lubrifiant peut considérablement influencer la finition de surface. Dans usinage CNC, des lubrifiants spécialisés sont connus pour minimiser la friction entre l'outil et la pièce, améliorant ainsi la qualité de la surface. Assurez-vous de choisir un liquide de refroidissement spécialement conçu pour aluminium et adapté à votre processus d'usinage. Une application correcte et un refroidissement adéquat peuvent également prévenir la distorsion thermique qui pourrait affecter la finition de surface.

Traitements post-usinage

Parfois, obtenir la finition de surface souhaitée peut nécessiter des traitements supplémentaires après l'usinage. Vous pouvez envisager des procédés comme l'anodisation, qui non seulement améliore l'apparence de la surface mais ajoute également une résistance à la corrosion. Une autre option est le polissage, qui peut offrir une finition extrêmement lisse et brillante. Ces traitements peuvent souvent transformer une bonne finition de surface en une excellente, ajoutant de la valeur à vos pièces usinées.

Tableau des méthodes

Voici un tableau récapitulatif pour vous donner une référence visuelle rapide des méthodes et de leurs effets :

| Méthode | Description | Effet sur la finition de surface |

|---|---|---|

| Choix de l'outil | Utilisez des outils en carbure de haute qualité ou revêtus de diamant | Réduit la rugosité et améliore la précision |

| Paramètres de coupe | Optimiser la vitesse d'alimentation et la vitesse de broche | Obtenir des finitions plus lisses |

| Refroidissement et lubrification | Utiliser des liquides de refroidissement spécifiques à l'aluminium | Minimise la friction et prévient la déformation thermique |

| Traitements post-usinage | Envisager l'anodisation ou le polissage | Améliore l'apparence et la résistance à la corrosion |

En appliquant ces méthodes, vous pouvez efficacement améliorer la finition de surface de vos pièces en aluminium usinées par CNC. Il s'agit de combiner les bons outils, techniques et traitements pour obtenir des résultats optimaux. Si vous souhaitez explorer ces solutions en profondeur, n'hésitez pas à contacter des professionnels comme ceux de ly-machining. Ils ont l'expérience et l'expertise pour vous guider dans l'amélioration de vos processus d'usinage, en veillant à ce que vos pièces répondent et dépassent les normes de qualité.

Quels sont les meilleurs outils pour améliorer la finition de surface en usinage CNC?

En matière d'amélioration de la finition de surface, il est souvent recommandé d'utiliser des outils en carbure de haute qualité ou revêtus de diamant. Ils offrent une meilleure précision et une rugosité de surface moindre par rapport aux outils standard.

L'entretien de vos outils est tout aussi vital. Les inspecter et les affûter régulièrement peut prévenir les mauvaises finitions dues à l'utilisation d'outils usés ou endommagés.

Comment les paramètres de coupe influencent-ils la finition de surface ?

Les paramètres de coupe tels que l'avance et la vitesse de rotation ont un impact significatif sur la finition de surface des pièces en aluminium usinées. En général, une avance plus faible tend à produire des finitions plus lisses.

Expérimenter avec ces paramètres est essentiel. Vous pourriez constater qu'un léger changement peut entraîner des différences notables dans la qualité de vos produits finis.

Quel rôle joue la lubrification dans l'obtention d'une meilleure finition de surface ?

Une lubrification appropriée peut grandement améliorer la finition de surface en minimisant la friction lors du processus d'usinage. Le choix de liquides de refroidissement spécifiques à l'aluminium permet de maintenir des conditions de production optimales et de réduire l'usure des outils.

Assurez-vous d'appliquer la bonne quantité de liquide de refroidissement de manière constante ; cela peut faire une réelle différence dans la qualité de votre pièce finie.

Les traitements post-usinage sont-ils nécessaires pour améliorer la finition de surface ?

Bien que de bonnes pratiques d'usinage soient essentielles, des traitements après usinage tels que l'anodisation et le polissage peuvent considérablement améliorer la finition de surface. Ces procédés améliorent non seulement l'esthétique mais aussi la résistance à la corrosion.

Si vous visez une finition de premier ordre, investir dans ces traitements pourrait être judicieux car ils peuvent transformer l'apparence et la performance de vos pièces.

À quelle fréquence dois-je entretenir mes outils CNC pour une performance optimale ?

Un entretien régulier des outils CNC est essentiel pour obtenir des finitions de surface cohérentes. Il est conseillé d’inspecter et d’affûter vos outils après chaque tâche importante ou tous les quelques centaines de coupes, en fonction de l’utilisation.

Adopter une approche proactive pour l'entretien des outils peut aider à éviter les retards de production causés par une mauvaise performance de coupe et la qualité de finition.