Vous avez spécifié du laiton magnifique et doré pour vos composants usinés par CNC, appréciant sa résistance, sa machinabilité et son apparence classique. Pourtant, peu de temps après la production, vous remarquez que la brillance éclatante s'estompe, remplacée par une décoloration terne, brunâtre, voire noirâtre. Cet effet d'oxydation peut donner aux pièces de précision un aspect vieillissant et de faible qualité, compromettant la valeur de votre produit.

Cette décoloration inattendue entraîne un rejet esthétique, des plaintes des clients, et potentiellement des processus de retouche ou de refinition coûteux. Lorsqu'une pièce conçue pour son attrait visuel et sa durabilité commence à se dégrader, cela suscite des doutes sur la qualité du usinage CNC et le matériau lui-même. Vous avez du mal à conserver cet aspect « tout juste sorti de la machine » et à protéger votre investissement.

La solution réside dans une compréhension claire des réactions électrochimiques qui causent laiton tacher et dans la mise en œuvre proactive de mesures préventives. La ternissure est un processus naturel, mais il est contrôlable. Grâce à une sélection minutieuse des matériaux, une manipulation appropriée lors du Fraisage CNC processus, et l'application de finitions post-fraisage appropriées, vous pouvez préserver efficacement la brillance et l'intégrité de vos pièces en laiton usinées par CNC sur le long terme.

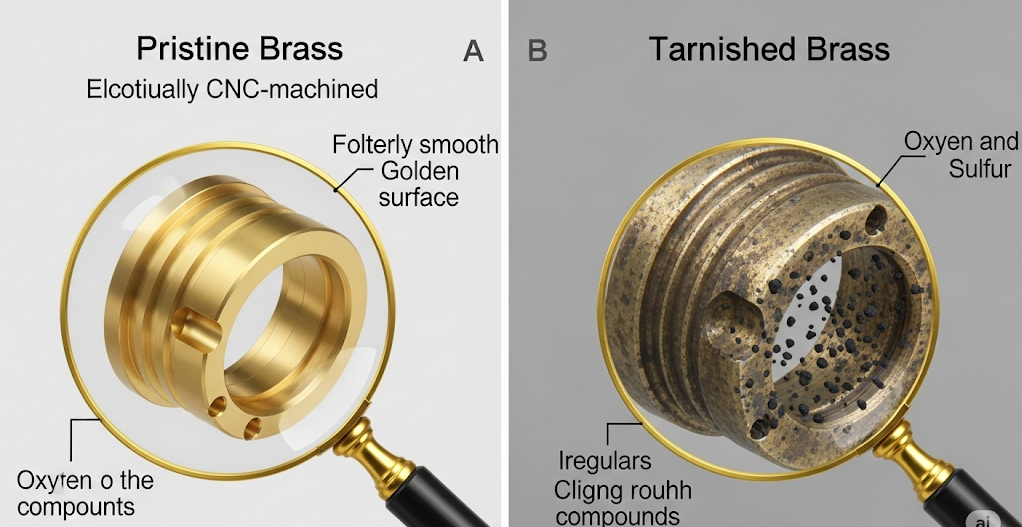

Les pièces en laiton usinées CNC deviennent noires ou ternissent en raison d'un processus d'oxydation. Le cuivre et le zinc dans l'alliage de laiton réagissent avec l'oxygène, l'humidité et les composés de soufre dans l'atmosphère. Cette réaction forme une fine couche de oxydes, de sulfures et de carbonates métalliques à la surface, connue sous le nom de ternissure. Au début, elle apparaît comme un assombrissement de la surface, cette couche s'assombrit avec le temps, passant du brun au gris foncé ou noir à mesure qu'elle s'épaissit.

Maintenant que nous avons identifié la cause fondamentale de la décoloration du laiton, nous pouvons analyser les différents facteurs qui influencent sa vitesse et sa gravité. Cet article explorera donc la chimie spécifique de l'oxydation du laiton, en clarifiant pourquoi cet alliage populaire est susceptible de ternir. Par la suite, nous examinerons comment les variables au sein de l'environnement de usinage CNC lui-même peuvent accélérer ce processus. En fin de compte, ce guide fournira un cadre solide de stratégies préventives et d'options de finition pour que vos composants en laiton conservent leur meilleur aspect.

La chimie inhérente du laiton et le ternissement

Le laiton est un alliage, et non un élément pur. Il est principalement composé de cuivre et de zinc, et c’est cette combinaison qui confère au laiton ses propriétés uniques — sa couleur distinctive, sa excellente machinabilité et sa bonne résistance à la corrosion. Cependant, c’est également cette combinaison, en particulier la présence de cuivre, qui le rend susceptible de ternir. Le processus est une réaction électrochimique complexe avec l’environnement ambiant.

Le principal facteur est l'oxydation. Le cuivre et le zinc sont des métaux réactifs qui se combinent avec l'oxygène de l'air. La composante en cuivre réagit pour former des oxydes de cuivre (d'abord le Cu₂O rougeâtre, puis le CuO noir), ce qui est la principale cause du noircissement. Parallèlement, la composante en zinc s'oxyde également pour former de l'oxyde de zinc (ZnO), généralement une poudre blanche ou jaunâtre. L'interaction entre ces réactions détermine la façon dont le laiton ternit.

De plus, le processus est fortement accéléré par les polluants atmosphériques, en particulier les composés sulfurés comme le sulfure d'hydrogène (H₂S). Ces composés sont présents en traces partout, mais sont plus concentrés dans les zones industrielles. Ils réagissent facilement avec le cuivre contenu dans le laiton pour former du sulfure de cuivre (Cu₂S), qui est nettement noir et contribue de manière significative à un ternissement lourd. L'humidité dans l'air agit comme un catalyseur, fournissant un électrolyte qui facilite toutes ces réactions chimiques. Par conséquent, une pièce fraîchement usinée par une machine CNC, avec sa surface fortement activée, est dans un état idéal pour commencer à ternir, surtout dans un environnement humide.

Comment le processus d'usinage CNC influence le ternissement du laiton

Bien que le ternissement soit une tendance naturelle, le processus d'usinage CNC lui-même peut créer des conditions qui accélèrent son apparition. Une opération d'usinage CNC de haute qualité, comme celles de ly-machining, est consciente de ces facteurs et prend des mesures pour les atténuer. Comprendre ces influences est essentiel pour produire des pièces stables et résistantes au ternissement.

Effets thermiques lors de la coupe

Le frottement généré au point de contact entre un outil de coupe et la pièce en laiton est intense. Lors du fraisage CNC, cela crée une augmentation localisée de la température sur la surface fraîchement usinée. Bien que le laiton possède une bonne conductivité thermique et dissipe bien cette chaleur, cette énergie thermique momentanée augmente la réactivité chimique de la surface. Une surface plus chaude réagit avec l’oxygène et d’autres éléments atmosphériques à un rythme beaucoup plus rapide, ce qui signifie que le processus de ternissement peut être initié en quelques fractions de seconde après la coupe du matériau.

Finition de surface et surface

Chaque opération d'usinage CNC crée une nouvelle surface avec une texture spécifique, ou rugosité de surface (Ra). Cette texture se compose de pics et de vallées microscopiques laissés par l'outil de coupe. Cette topographie complexe augmente considérablement la surface effective de la pièce par rapport à un plan parfaitement lisse. Cette surface plus grande offre plus de matériau exposé à l'oxygène et à l'humidité. Ces vallées microscopiques peuvent également piéger des contaminants et de l'humidité, créant des cellules localisées où la corrosion et le ternissement peuvent commencer et prospérer. Une pièce avec une finition plus rugueuse ternira généralement plus rapidement qu'une avec une finition fine et lisse.

3. Le rôle crucial des fluides de coupe

Les fluides de coupe sont indispensables pour le refroidissement, la lubrification et l’évacuation des copeaux lors de l’usinage CNC du laiton. Cependant, leur composition chimique peut être à double tranchant. Si le liquide de refroidissement n’est pas spécifiquement formulé pour les « métaux jaunes » (cuivre, laiton, bronze), il peut être nuisible. Certains additifs, notamment ceux contenant du soufre actif, peuvent provoquer des taches immédiates, agressives, et un noircissement. De plus, si le liquide de refroidissement n’est pas correctement entretenu, il peut devenir un vecteur de contamination. Les huiles parasites, les polluants environnementaux et la croissance bactérienne peuvent introduire des composés sulfurés dans le fluide, qui se déposent ensuite sur la pièce finie, favorisant un ternissement rapide. Il s’agit d’un point critique de contrôle du processus pour toute opération axée sur la qualité.

Comprendre le spectre de la décoloration

Le changement de couleur sur le laiton n’est pas toujours un chemin simple vers le noir. Le terme « patine » englobe les différentes couches de surface stables qui peuvent se former. L’aspect spécifique dépend de la composition de l’alliage et des déclencheurs environnementaux précis.

Tache d’oxydation courante (Oxydes & Sulfures)

Il s’agit de la décoloration typique observée sur des pièces en laiton CNC dans la plupart des environnements intérieurs ou industriels. C’est une progression qui commence généralement par une perte subtile de lustre, passant à un brun clair, puis à un brun chocolat profond, et finalement à un gris foncé ou noir. Cette couche est principalement un mélange d’oxydes de cuivre, d’oxydes de zinc et de sulfures de cuivre. Bien que souvent considérée comme un défaut dans un contexte de fabrication, cette patine sombre et stable est parfois cultivée intentionnellement pour un effet artistique ou architectural. L’objectif en usinage CNC de précision est de prévenir cette formation incontrôlée.

Dés zincification et taches rouges

Dans certains environnements corrosifs, en particulier ceux avec une humidité acide, un phénomène appelé dés zincification peut se produire. Il s’agit d’un processus de lixiviation sélective où le zinc plus réactif est extrait de la surface de l’alliage, laissant une couche riche en cuivre. Cela peut apparaître sous forme de taches rougeâtres ou rosées sur la surface de la pièce en laiton. Cela affecte non seulement l’apparence mais peut aussi affaiblir le matériau, le rendant poreux et cassant. Il s’agit d’une forme de corrosion plus sévère que la simple ternissure.

Formation de vert-de-gris

Le vert-de-gris est la patine vert bleuâtre familière que l’on voit sur de vieilles statues en bronze ou des accessoires en laiton exposés aux éléments pendant de nombreuses années. C’est un mélange complexe de sulfates, carbonates et chlorures de cuivre hydratés. Cela nécessite une exposition prolongée à l’humidité, au dioxyde de carbone et à des polluants comme le dioxyde de soufre. Ce n’est pas une préoccupation pour les pièces CNC fraîchement fabriquées stockées à l’intérieur, mais cela illustre la gamme de la réactivité du cuivre.

| Type de décoloration | Apparence | Cause chimique principale | Déclencheur courant |

| Tarnish | Terne, Brun à Noir | Oxydation et Sulfidation | Air (Oxygène, Soufre) |

| Dés zincification | Taches rouges/rosées | Lixiviation sélective du zinc | Humidité acide, chlorures |

| Vert-de-gris | Vert / Bleu-vert | Carbonates / Sulfates complexes | Exposition prolongée aux intempéries |

Pour les ingénieurs et concepteurs spécifiant des pièces en laiton CNC, prévenir l'apparition initiale de l'oxydation courante est l'objectif principal.

Prévention proactive : Étapes lors du processus d'usinage CNC

La manière la plus efficace de lutter contre l'oxydation est d'intégrer des mesures préventives directement dans le processus de fabrication chez votre partenaire d'usinage CNC, comme ly-machining.

1. Choix du matériau et de l'alliage (approche DFM)

D'un point de vue Conception pour la Fabricabilité (DFM), choisir le bon alliage est une étape puissante. Différents alliages de laiton ont des compositions différentes et, par conséquent, des résistances variables à l'oxydation.

- Laiton C360 (Laiton à usinage libre) : C'est l'alliage le plus couramment utilisé en usinage CNC en raison de sa machinabilité exceptionnelle. Il possède une teneur en plomb plus élevée, ce qui facilite la formation des copeaux. Sa résistance à l'oxydation est bonne pour la plupart des applications générales.

- Laiton C260 (Laiton à cartouche) : Cet alliage a une teneur en cuivre plus élevée et pas de plomb, ce qui le rend plus ductile et adapté aux opérations de formage. Cependant, la teneur en cuivre plus élevée peut le rendre légèrement plus sujet à l'oxydation rapide observée dans le cuivre pur.

- Laiton naval ou bronze architectural : Ces alliages spécialisés contiennent des ajouts comme l'étain ou aluminium, ce qui améliore considérablement leur résistance à la corrosion et à l'oxydation, notamment dans des environnements difficiles ou marins.

Considérer l'environnement d'utilisation final comme un principe DFM peut vous guider vers un alliage qui peut avoir un coût matériel légèrement supérieur mais qui économisera considérablement en post-traitement ou en défaillances dues à la corrosion. C'est une discussion à avoir dès le début avec votre fournisseur d'usinage CNC.

2. Gestion du liquide de refroidissement et nettoyage immédiat

Comme mentionné, utiliser un fluide de coupe de haute qualité, non tachant, formulé pour les métaux jaunes, est non négociable. Au-delà de cela, un protocole strict de nettoyage après l'usinage est essentiel. Les pièces ne doivent pas sécher à l'air avec des résidus de liquide de refroidissement. Elles doivent être immédiatement transférées à une station de nettoyage. Un bain à ultrasons avec un agent de nettoyage à pH neutre est très efficace pour éliminer toutes traces de liquide de refroidissement, de fines particules et d'huiles des caractéristiques complexes d'une pièce usinée CNC. Après le lavage, un processus de séchage minutieux utilisant de l'air comprimé filtré ou un four à basse température est crucial pour éliminer toute humidité.

3. Procédures de manipulation disciplinées

Une pièce en laiton propre et sèche est très susceptible à la contamination par les mains humaines. Les huiles, sels et humidité d'une empreinte digitale peuvent créer un environnement parfait pour une oxydation localisée qui devient gravée de façon permanente à la surface. Toute manipulation après nettoyage doit être effectuée avec des gants en nitrile ou en coton propres et sans poudre. Cette discipline simple de processus est une marque de fabrique d'un environnement d'usinage CNC contrôlé de qualité.

Finitions et revêtements protecteurs pour une conservation à long terme

Pour les applications où il est essentiel de maintenir l'apparence brillante et dorée du laiton, en particulier pour les pièces esthétiques ou destinées au grand public, l'application d'une barrière protectrice est la solution la plus fiable à long terme. Cela scelle la surface contre l'environnement.

Revêtements organiques transparents (laques)

La norme de l'industrie pour la protection du laiton est un vernis transparent ou une couche de acrylique transparente. Appliquée par un processus de pulvérisation contrôlé ou de trempage sur une pièce impeccablement propre, cette couche forme une barrière fine, durable et transparente. Ce film empêche physiquement l'oxygène, l'humidité et les polluants d'atteindre la surface du laiton. La transparence des revêtements modernes signifie qu'ils sont pratiquement invisibles, préservant la couleur naturelle et la brillance de la finition usinée CNC en dessous. C'est la méthode privilégiée pour les ferrures décoratives, les instruments de musique et le haut de gamme. électronique panneaux.

Cires et Huiles

Une méthode moins permanente mais toujours efficace consiste à appliquer une cire microcristalline ou une huile inhibitrice de corrosion. La cire est polie sur la surface, comblant les pores microscopiques et créant une couche hydrophobe (imperméable à l'eau). Elle confère un éclat chaud et doux et peut être facilement réappliquée si nécessaire. C'est un bon choix pour les pièces nécessitant un entretien périodique. Les huiles inhibitrices de corrosion sont souvent utilisées pour protéger les pièces lors de l'expédition ou du stockage, offrant une barrière temporaire qui peut être facilement enlevée avec un solvant avant l'assemblage final.

3. Traitements chimiques : Passivation et inhibiteurs

La passivation est un traitement chimique qui favorise la formation d'une fine couche de surface stable et non réactive. Bien que souvent associée à l'acier inoxydable AcierDes processus de passivation chimique existent également pour le laiton. Ces traitements peuvent aider à stabiliser la surface contre une oxydation ultérieure. La benzotriazole (BTA) est un inhibiteur de corrosion bien connu pour le cuivre et ses alliages. Elle peut être appliquée en rinçage final ou par immersion, où elle forme un film invisible chimi-sorbé sur la surface du laiton, inhibant spécifiquement les réactions électrochimiques de ternissement. C'est une excellente option pour les composants fonctionnels où un revêtement organique pourrait interférer avec les propriétés électriques ou le transfert thermique.

Emballage approprié : la dernière étape de la prévention

Une pièce peut être parfaitement usinée, nettoyée et finie, mais si elle est emballée de manière incorrecte, elle peut tout de même ternir avant même d’atteindre le client. Les matériaux d’emballage standard peuvent être étonnamment nuisibles.

Le carton et les papiers non archivistiques contiennent des acides et des composés sulfurés qui peuvent s'infiltrer, provoquant une corrosion de contact sévère et des taches. De nombreux sacs en plastique standard sont perméables à l'humidité et peuvent contenir des plastifiants qui réagissent avec la surface du laiton.

La solution principale pour protéger les métaux sensibles est la technologie d'Inhibiteur de Corrosion par Vapeur (ICV). Le papier ICV ou les sacs en plastique ICV sont imprégnés d'un ensemble spécial de composés chimiques qui se subliment lentement (se transforment en gaz) à l'intérieur du colis scellé. Cette vapeur forme un bouclier moléculaire protecteur invisible à la surface de la pièce en laiton. Ce bouclier bloque les effets corrosifs de l'humidité et de l'oxygène. Lorsque la pièce est déballée, la couche de vapeur protectrice se dissipe, laissant la pièce propre, sèche et prête à l'emploi. Pour toute expédition de pièces en laiton de haute valeur par usinage CNC, l'emballage ICV est la norme professionnelle. Associer les sacs ICV à des sachets dessicants pour absorber toute humidité piégée offre la protection ultime.

La connexion « Aluminium CNC »

Bien que cet article se concentre sur le laiton, il est utile de noter la connexion avec le monde plus large de l'usinage CNC, souvent généralisé par des termes comme « CNC en aluminium ». Une machine CNC est indépendante du matériau ; une machine qui excelle dans la coupe de l'aluminium peut également exceller dans la coupe du laiton. Les compétences et principes sont très transférables. Les deux matériaux bénéficient de techniques d'usinage à haute vitesse. Un atelier, comme ly-machining, qui possède une expertise approfondie dans l'usinage de l'aluminium disposera des broches à haute vitesse, des contrôles précis et d'une ingénierie de processus robuste nécessaire pour usiner efficacement le laiton. La connaissance de la gestion des effets thermiques, du choix des liquides de refroidissement appropriés et de l'obtention de finitions de surface fines, acquise lors d'applications exigeantes en aluminium, est directement applicable à la production de composants en laiton de haute qualité, résistants à l'oxydation.

Questions Connexes

Comment nettoyer une pièce en laiton qui a déjà commencé à ternir ? Le laiton terni peut être nettoyé, mais cela demande de la précaution. Pour un ternissement très léger, un chiffon doux avec un polish pour métal non abrasif peut suffire. Pour une décoloration plus importante, des nettoyants pour laiton commerciaux, qui sont généralement légèrement acides, sont efficaces. Un remède maison courant est une pâte de jus de citron (acide citrique) et de sel (un abrasif doux). Cependant, il est crucial de se rappeler que toutes ces méthodes fonctionnent en enlevant la couche ternie, ce qui élimine également une petite quantité de métal de base. Sur une pièce usinée avec précision par CNC avec des tolérances dimensionnelles strictes, cette élimination de matière pourrait poser problème. La prévention reste toujours la stratégie préférée et la plus professionnelle.

Le polissage d'une pièce en laiton la rend-il plus résistante au ternissement ? Polir une pièce en laiton pour obtenir une finition miroir peut ralentir le taux initial de ternissement, mais cela ne l'empêchera pas. La surface très lisse a une surface effective moindre et moins de sites pour que les contaminants s'y logent, lui donnant un avantage temporaire. Cependant, la réactivité chimique fondamentale du laiton reste inchangée. Une pièce en laiton polie miroir laissée sans protection ternira toujours avec le temps ; elle commence simplement à un niveau de brillance plus élevé. Le polissage doit être considéré comme une étape de préparation de la surface avant d'appliquer un revêtement protecteur comme un vernis, et non comme une finition protectrice finale en soi.

Questions Fréquemment Posées (FAQ)

1. Pourquoi mes pièces en laiton ont-elles pris une couleur rougeâtre-rosée au lieu de noire ? Une décoloration rougeâtre ou rosée sur le laiton est un signe de dézincification. Cela se produit lorsque le zinc dans l'alliage est corrodé sélectivement à partir de la surface, laissant derrière une couche plus riche en cuivre. Cela se produit souvent en présence d'humidité légèrement acide. Cela peut être causé par l'utilisation d'un fluide de coupe inapproprié ou contaminé lors du fraisage CNC, ou par une exposition à un environnement légèrement acide après l'usinage.

2. Les alliages de laiton sans plomb sont-ils plus ou moins susceptibles de ternir ? Le plomb dans le laiton à coupe libre traditionnel (comme le C360) est principalement là pour améliorer la machinabilité et ne joue pas un rôle majeur dans la résistance au ternissement. Les alliages de laiton sans plomb modernes, conçus pour respecter des réglementations comme RoHS, remplacent le plomb par d'autres éléments comme le silicium ou le bismuth. Leur résistance au ternissement est globalement comparable à celle des alliages traditionnels et dépend principalement de leur ratio cuivre/zinc et de l'absence ou de la présence d'autres éléments d'alliage protecteurs comme l'étain ou l'aluminium. La décision d'utiliser un laiton sans plomb est généralement motivée par des exigences réglementaires et environnementales plutôt que par la prévention du ternissement.

3. D'un point de vue DFM, quand dois-je choisir le laiton plutôt que l'aluminium ? Le choix entre le laiton et l'aluminium est une décision classique de Conception pour la Fabricabilité (DFM). Choisissez le laiton lorsque vous avez besoin de :

- Densité et Poids Supérieurs : Le laiton est environ trois fois plus dense que l'aluminium, offrant une sensation de substance et de qualité pour les boutons, poignées et quincaillerie décorative.

- Conductivité Électrique Spécifique : Le laiton est très conducteur, bien que moins que le cuivre pur. Il est souvent utilisé pour les contacts électriques et les connecteurs.

- Excellentes Propriétés de Roulement : Le laiton a un faible coefficient de friction, ce qui le rend idéal pour les bagues et roulements dans des applications à faible charge.

- Aspect Esthétique : La couleur dorée distincte du laiton est souvent une exigence principale de conception. Choisissez l'aluminium lorsque les principaux critères sont la légèreté, un rapport résistance/poids élevé et une excellente résistance à la corrosion sans besoin de revêtement. Les experts d'une usine de CNC comme ly-machining peuvent vous aider à peser ces compromis pour votre application spécifique.