CNC DFM Optimizasyonu: Bir Mühendisin Zorunluluğu

Tasarımın çizim tahtasında sona erdiği düşüncesi, açıkçası, devasa bir yanılgıdır. Çin'in hareketli Shenzhen şehrindeki ly-machining'deki bakış açımızdan, bir tasarımın gerçek anlamda hayatına—gerçek, somut ve genellikle maliyetli varlığına—üretim süreciyle karşılaştığı anda başladığını iddia ediyoruz. O halde bu söylem için özel açımız, tamamen üreticinin vazgeçilmez DFM rehberi olup, derin teknik içgörülerimiz ve şeffaf, optimize edilmiş üretim metodolojilerimiz aracılığıyla müşteri başarısını sağlamaktır.

Üretilebilirliği ihmal etmek mi? Bu sadece bir gözden kaçırma değil; fahiş harcamalara, uzayan teslim sürelerine ve açık konuşmak gerekirse, ilgili herkes için derin bir hayal kırıklığına giden doğrudan bir yoldur.

Titizlikle hazırlanmış CNC parça tasarımlarınız farkında olmadan size bir servete mi mal oluyor? Gerçekten de bu, en zeki ürün tasarımcılarını bile sık sık rahatsız eden bir sorudur. Gerçek şu ki, Üretilebilirlik için Tasarım'a (DFM) sarsılmaz bir bağlılık olmadan, sayısız proje öngörülemeyen harcamalara, üretim gecikmelerine ve kaliteden ödün verilmesine dönüşüyor.

Ancak işte oyunun kurallarını değiştiren şey: bu on kritik DFM ipucunu uygulayarak, üretim harcamalarınızı önemli ölçüde azaltabilir, potansiyel olarak 'a kadar tasarruf sağlayabilir ve ürününüzün soyut bir kavramdan somut bir pazar gerçekliğine yolculuğunu önemli ölçüde hızlandırabilirsiniz. Bu sadece bir tavsiye değil; gerçekten verimli ve başarılı sonuçlar arayan herkes için bir zorunluluktur. CNC işleme sonuçlar.

CNC Verimliliği için Geometrileri Basitleştirin

Geometrik karmaşıklığın işleme maliyetleri üzerindeki derin etkisini gerçekten abartmak mümkün değildir. Genellikle gereksiz süslemelerle, görsel olarak çekici olsa da makinelerimize ve sonuç olarak bütçenize dayanılmaz bir yük getiren karmaşık eğriler ve özelliklerle dolu tasarımlar gözlemliyoruz. Ne yazık! Bu geometrileri basitleştirmek bir taviz değil; akıllı bir optimizasyondur.

CNC tasarımlarınızda standart şekiller kullanın. Dikdörtgen cepler, basit delikler ve düz pahlar sadece programlaması daha kolay olmakla kalmaz; daha az özel takım gerektirir ve önemli ölçüde daha az makine süresi gerektirir. Bunu verimli üretimin bir aksiyomu, isterseniz altın bir kural olarak düşünün.

Allah aşkına, işlemede daha az kurulum için tasarım yapın! Bir parçanın her yeniden sabitlenmesi gerektiğinde, değerli dakikalar—ve dolayısıyla değerli sermaye—boşa harcanır. Daha az kurulum, daha az hata potansiyeli, üstün parça tutarlılığı ve belirgin şekilde daha hızlı bir verim anlamına gelir. Gerçekten de pazarlık edilemez bir ilkedir.

CNC Parçalarda İç Yarıçapları Optimize Edin

Ah, iç yarıçaplar—sık sık hafife alınan, ancak kesinlikle çok önemli bir tasarım hususu. Takım için cömert iç yarıçaplar belirtmek inanılmaz derecede akıllıca bir harekettir. Keskin iç köşeler mi? Bunlar, verimli CNC işlemesi için pahalı ve kırılmaya eğilimli özel, küçük aletler gerektiren bir lanetten başka bir şey değildir.

Mümkün olduğunca tasarımlarda keskin iç köşelerden kaçınılmalıdır. Aleti düşünün—dönen bir silindir. Mükemmel keskin bir iç köşe oluşturamaz. Ly-machining olarak biz, belirtilen yarıçaplarınızı her zaman standart CNC takım boyutlarıyla eşleştirmenizi öneririz. Bu, takım değişikliklerini en aza indirir, kesme verimliliğini en üst düzeye çıkarır ve işleme süresini önemli ölçüde azaltır. Bu basit bir gerçek, ancak etkisi çok büyük.

İşleme için Delik Tasarımlarını Standartlaştırın

Dürüst olmak gerekirse, tasarımcılar standart olmayan delik boyutlarının ne kadar verimsiz olduğunun farkına varıyor mu? Ne yazık ki, bu tekrar eden bir model. Sizi rica ediyoruz, hayır, size yalvarıyoruz: delikler için standart matkap boyutları kullanın! Kendine özgü delik boyutları için özel aletler mi? Gereksiz bir harcama, nokta. Standart matkaplar kolayca bulunur, uygun maliyetlidir ve öngörülebilir sonuçlar sağlar.

Ayrıca, yeterli derinlik-çap oranlarının sağlanması tartışmasız bir şekilde kritiktir. Sığ, geniş bir delik basittir. Derin, dar bir delik—özellikle zorlu malzemelerde—talaş tahliye sorunlarından takım sapmasına kadar sayısız zorluk sunar.

Genellikle geçiş deliklerinin mükemmel şekilde kabul edilebilir olduğu, ancak hiçbir işlevsel nedeni olmaksızın kör bir deliğin belirtildiği tasarımlar gözlemliyoruz. Mümkün olduğunca geçiş delikleri belirtin; makineyle işlenmesi her zaman daha kolay ve daha hızlıdır, ayrıca döküntü birikimine daha az eğilimlidir.

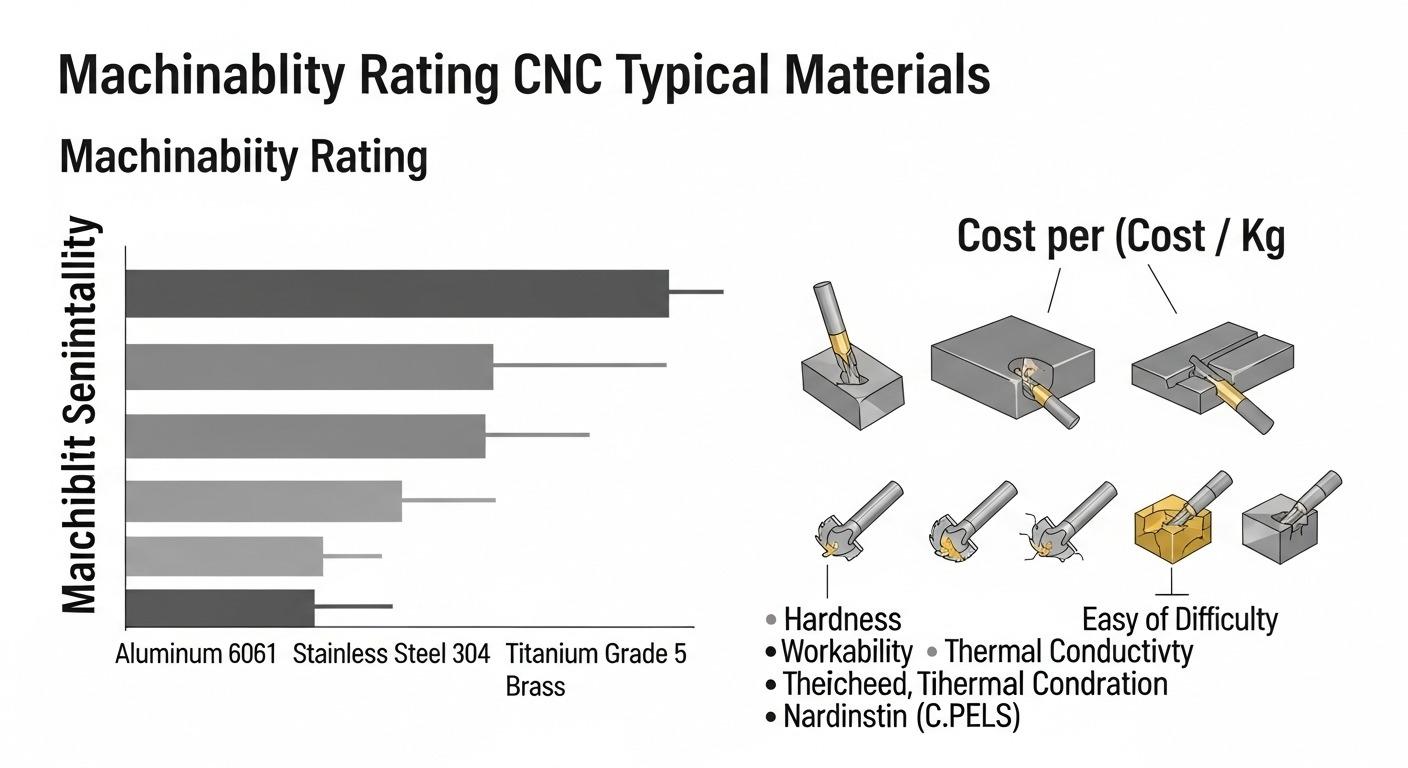

DFM için İşlenebilir Malzemeler Seçin

Malzeme seçimi, hiç şüphesiz, gerçekten temel bir karardır, belki de en önemlisi. Tek bir kesim bile düşünülmeden önce malzeme özelliklerini ve bunların derin maliyet etkisini anlamalısınız. Bazı malzemeler makineyle işlemesi bir zevktir; diğerleri ise özel kaplamalar, daha düşük hızlar ve sık takım değiştirmeleri gerektiren mutlak bir kabustur.

CNC kesim için optimize edilmiş malzemeleri seçmek sadece akıllıca değil; aynı zamanda stratejik bir zorunluluktur. Biz ly-machining olarak çeşitli alaşımlar üzerinde geniş deneyime sahibiz. Performans gereksinimleriniz izin veriyorsa, alternatif, daha işlenebilir alaşımları düşünün. Bazen hafif bir malzeme ayarlaması, performanstan bir milisaniye bile ödün vermeden inanılmaz maliyet tasarrufları sağlayabilir.

Toleransları Yöneterek CNC Maliyetlerini Azaltın

İşte gerçek anlamda yolun gerçekten kesiştiği nokta burasıdır, tasarım idealizmi ile üretim gerçeği çatışır. İşlevsel ihtiyaçlar için gerçekçi toleranslar uygulamak çok önemlidir; daha azı boşuna ve finansal açıdan dikkatsizce bir çabadır. Kendi gözlerimle aşırı belirlenmiş toleransların yıkıcı etkilerini gördüm.

Tasarımınızda aşırı sıkı toleranslardan kaçının, tabii ki, fonksiyonellik kesinlikle ve açıkça bunu gerektiriyorsa. Her hassasiyet artışı, işleme maliyetini katlanarak artırır. Bu, fizik ve ekonominin acımasız bir gerçeğidir. Hassas CNC'nin maliyet etkilerini anlamalısınız; 0.01mm tolerans ile 0.05mm tolerans arasındaki fark, kullanılabilir bir ürün ile aşırı maliyetli bir ürün arasındaki fark olabilir.

| Tolerans Sınıfı (ISO 2768-1) | Tipik Maliyet Çarpanı (Yaklaşık) | İşleme Yöntemi Etkileri |

|---|---|---|

| İnce (f) | 3.0x – 5.0x | Taşlama, EDM, Gelişmiş İşleme |

| Orta (m) | 1.5x – 2.5x | Yüksek Hassasiyetli CNC Frezeleme/Torna |

| Kalın (c) | 1.0x (Temel Seviye) | Standart CNC Frezeleme/Torna |

| Çok Kalın (v) | 0.8x – 0.9x | Kaba İşleme, Kritik Olmayan Montajlar |

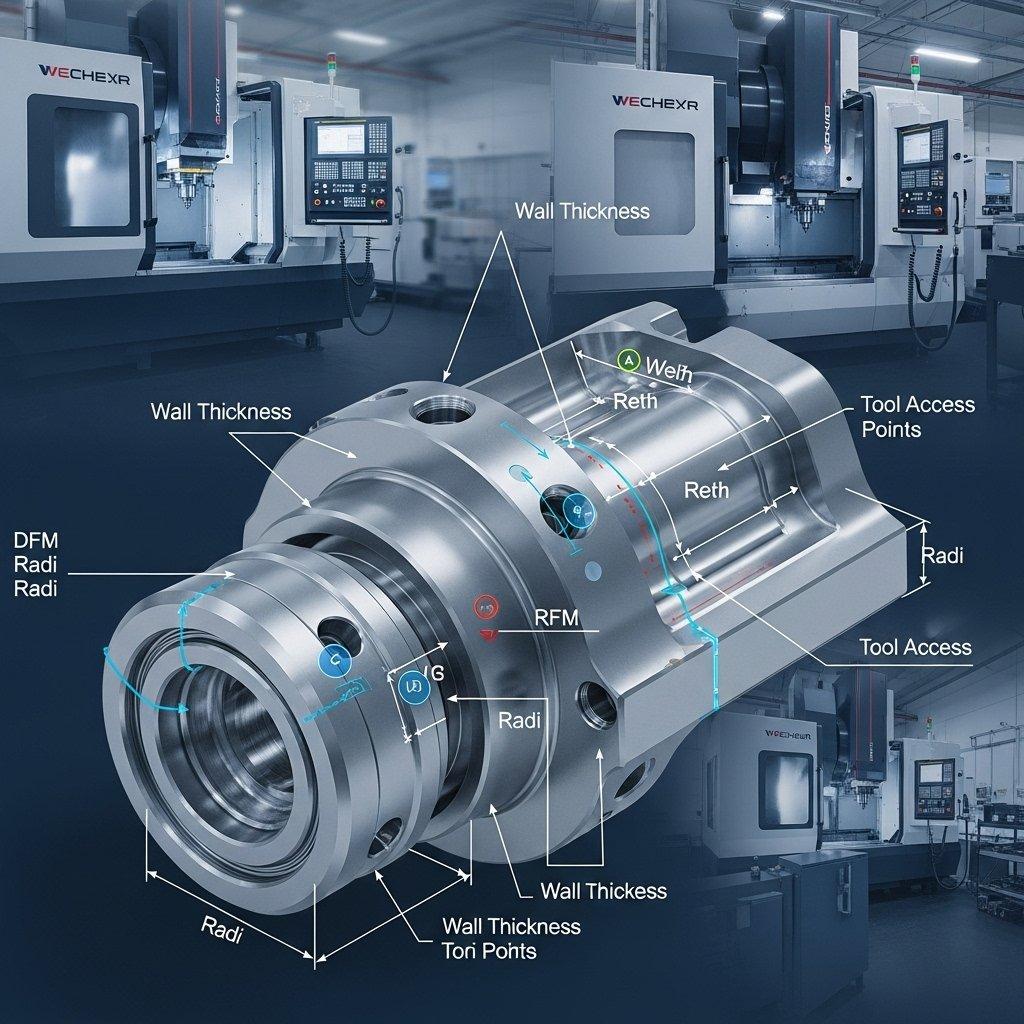

Tasarımda Yeterli Duvar Kalınlığını Sağlayın

Parçanın yapısal bütünlüğünü, özünü düşünün. Stabilite için düzgün duvar kalınlığını korumak kesinlikle vazgeçilmezdir. İnce duvarlar, özellikle de tutarsız kalınlıktaki duvarlar, gerçekten felaket bir yaklaşımdır. İşleme sırasında titreşime, dolayısıyla gevezeliğe, takım sapmasına ve sonuç olarak bozuk, kullanılamaz parçalara eğilimlidirler.

Titreşime veya eğrilmeye yatkın ince duvarları önleyin; bu, kalite için pazarlık edilemez bir gerekliliktir. Sayısız mühendislik ekibinin bunu gözden kaçırdığına ve üretim sırasında feci arızalarla karşılaştığına tanık olduk. Malzemeye özgü kalınlık yönergelerini dikkate almalısınız. Bir duvar kalınlığı, örneğin alüminyum bazı seramikler veya sertleştirilmiş çelikler gibi daha kırılgan bir malzeme için tamamen yetersiz olabilir. Bu, nüanslı bir değerlendirmedir, ancak muazzam bir öneme sahiptir.

CNC Operasyonları için Takım Erişimini İyileştirin

Takımlarımız özelliklerine verimli bir şekilde veya aslında hiç ulaşamıyorsa, parlak bir tasarımın ne faydası var? Hiç! Standart takımlarla erişilebilen tasarım özellikleri; bu temeldir. Genellikle mühendislerin özel olarak taşlanmış, uzatılmış erişimli takımlar gerektiren derin, dar cepler veya kör yuvalar belirlediğini görüyoruz. Bu kaçınılabilir bir masraftır.

Özel takımlar gerektiren derin cepleri en aza indirin. Bu tür özellikler takım aşınmasını önemli ölçüde artırır, çevrim sürelerini yükseltir ve önemli takım kırılması riskleri oluşturur. Açık takım giriş ve çıkış yollarına izin verin; bu basit öngörü, takım çarpışmalarını önler, talaş tahliyesini iyileştirir ve yüzey kalitesi bütünlüğünü korur. Bu, tasarımdan ödün vermekle ilgili değil; akıllı, pratik uygulamayla ilgilidir.

Uygun Yüzey Kalitelerini Belirleyin

İşte maliyet bilincine sahip kararların gerçekten parlayabileceği veya tam tersine, gereksiz taleplerle tamamen gölgelenebileceği bir alan. Yüzey kalitesini yalnızca işlevsel olarak gerekli olduğu yerlerde tanımlayın! Gün ışığı görmeyen bir iç yüzeyde ayna cilası mı? Bu inanılmaz derecede aptalca bir hata, saf bir kaynak israfı.

Farklı yüzey kaliteleri elde etmek için çeşitli yöntemleri (frezeleme, tornalama, taşlama, parlatma) ve bunların maliyet etkilerini anlamalısınız. Maliyeti estetik ve performans ihtiyaçlarıyla dengeleyin. Bazen, basit bir işlenmiş yüzey mükemmel derecede yeterlidir ve size tam bir Ra gereksinimine kıyasla büyük bir servet kazandırır. İnanın bana, buradaki uzmanlığımız paha biçilmezdir.

CNC Kurulumu için Parça Yönlendirmesini Düşünün

Bu, deneyimli tasarımcılar tarafından bile sıklıkla gözden kaçırılan ince ama kesinlikle kritik bir DFM öğesidir. İşleme sırasında kararlı fikstürleme için tasarım yapmak, parça doğruluğunu sağlamak ve hasarı önlemek için çok önemlidir. Sallanan bir iş parçası mı? Bu, basit ve saf bir felaket reçetesidir.

Gevezelik veya bozulma potansiyelini en aza indirin. Bir parçanın tutulma şekli, kesme takımları tarafından uygulanan kuvvetler, geometrisinin doğal sertliği - hepsi nihai parça kalitesine katkıda bulunur. Minimum malzeme çıkarma geçişleri için optimize edin; bu, ham stoğu ve nihai geometriye en verimli yolu dikkate almak anlamına gelir.

Üretim yaşam döngüsü boyunca yönlendirmeleri dikkatlice düşünülmeden gerçekten optimize edilmiş parçalara nadiren rastlanır. Durun, burada araya girmeliyim - bu sadece maliyetle ilgili değil, aynı zamanda salt bütünlükle ilgili. Kötü fikstürlenmiş bir parça, toleranslarınız ne kadar sıkı olursa olsun, asla amaçlanan hassasiyete ulaşamaz!

DFM için CNC Tasarımında Erken İşbirliği Yapın

Dürüst olalım, en etkili DFM ipucu CAD yazılımında değil, iletişimin kendisinde bulunur. Tasarım aşamasında üreticilerle etkileşim kurun! ly-işleme, erken işbirliği ile gelişir; mühendislerimiz sadece operatörler değil, malzeme çıkarmanın çok somut fiziğinde problem çözücüler, uzmanlardır. Tasarım yinelemesi için uzmanlığımızdan yararlanmak sayısız baş ağrısını önleyebilir ve şaşırtıcı miktarda para tasarrufu sağlayabilir.

Üretilebilirlik konusunu üretime geçmeden önce gözden geçirin; bu kesinlikle yeri doldurulamaz bir gerçektir. Potansiyel sorunları atölyede bozulmuş malzeme ve kırık takımlarla değil, bir ekranda yakalamak, modern mühendisliğin gerçekten ilham verici bir mucizesidir. Bu erken tartışmaları memnuniyetle karşılıyoruz, çünkü daha güçlü ortaklıklar ve üstün ürünler oluşturuyorlar. Bu, operasyonel felsefemizin temel taşıdır.

Örnek Olay: Karmaşık Bir Muhafazanın Yeniden Tasarlanması

Bir müşteri, gelişmekte olan bir teknoloji firması, gerçekten karmaşık bir elektronik muhafaza tasarımıyla bize başvurdu - karmaşık iç geometrilerin ve titiz dış estetiğin gerçek bir şaheseri. Diğer atölyelerden alınan ilk prototip tahminleri astronomikti ve tüm ürün lansmanlarını raydan çıkarma tehdidi oluşturuyordu. Ne yazık ki, üretilebilirliğe çok az önem vererek yalnızca işlevselliğe ve forma odaklanmışlardı.

Çözümümüz basit ama derindi: kapsamlı bir DFM incelemesi. Birkaç sorunlu keskin iç köşe, kritik alanlarda aşırı ince duvarlar ve gereksiz bir dizi özel delik boyutu belirledik.

Mühendislerimiz küçük ayarlamalar önerdi: iç yarıçapların artırılması, kritik olmayan duvarların ince dokunuşla kalınlaştırılması ve delik boyutlarının yaygın matkap boyutlarına standardize edilmesi. Ayrıca, tek ve daha stabil bir montaj tertibatı sağlayacak hafif bir montaj özelliğinde değişiklik önerdik, bu da işleme süresini önemli ölçüde azalttı.

Sonuç? Müşteri, özellikle döngü sürelerinin azaltılması ve takım maliyetlerinin minimize edilmesi sayesinde üretim maliyetlerinde şaşırtıcı bir şekilde 28% tasarruf sağladı. Daha da önemlisi, yüksek kaliteli, tamamen fonksiyonel muhafazaların ilk partisinin planlamadan önce teslim edilmesiyle hızlı piyasa girişlerini sağladık. Bu sadece işleme değil; optimizasyon ortaklığıydı, derin teknik işbirliğinin neler başarabileceğinin bir göstergesiydi.

Makale Özeti

Bu makale, CNC işleme alanında Tasarımın Üretilebilirliği (DFM) nin kritik önemini, özellikle üretici perspektifinden vurguladı. Geometrilerin basitleştirilmesi, yarıçapların optimize edilmesi, deliklerin standardize edilmesi, işlenebilir malzemelerin seçimi ve toleransların dikkatli yönetimi gibi on temel DFM ipucunu inceledik.

Ayrıca, yeterli duvar kalınlığının sağlanmasının, araç erişiminin iyileştirilmesinin, uygun yüzey finisajlarının belirlenmesinin, parça konumlandırmasının dikkate alınmasının ve üreticilerle erken işbirliği yapılmasının gerekliliğini vurguladık. Her ipucu, maliyetleri azaltmayı, teslim sürelerini kısaltmayı ve CNC işlenmiş parçaların kalitesini artırmayı amaçlamaktadır.

Sıkça Sorulan Sorular

En büyük DFM hatası nedir?

Kritik olmayan özellikler için toleransların aşırı belirlenmesi kesinlikle en büyük hata. Bu, maliyetleri gereksiz yere şişirir. Hassasiyeti gerçekten önemli olan noktalara odaklayın, diğer yerlerde daha geniş toleranslara izin verin.

Bu basit ayar, işleme süresini dramatik şekilde azaltabilir ve takım ömrünü uzatabilir, bütçenize önemli ölçüde etki eder. Bu gerçekten vazgeçilmez bir optimizasyondur.

Malzeme seçimi maliyeti nasıl etkiler?

Malzeme seçimi, işlenebilirlik, takım aşınması ve döngü süreleri üzerinde derin etkiler yapar. Alüminyum gibi kolay işlenebilir malzemeler maliyetleri düşürür. Zor malzemeler, örneğin titanyum, özel araçlar ve daha yavaş işlem gerektirir, bu da giderleri artırır.

Doğru malzeme seçimi sadece teknik bir karar değil; aynı zamanda kritik bir ekonomik karardır. Müşterilere, belirli uygulamaları için en uygun malzeme seçiminde her zaman tavsiyelerde bulunuyoruz.

Neden üreticilerle erken işbirliği yapmalıyız?

Erken işbirliği, maliyet etkin DFM'nin temel taşlarından biridir. Mühendislerimizin potansiyel üretim zorluklarını belirlemesine ve üretime başlamadan önce tasarım iyileştirmeleri önermesine olanak tanır. Bu proaktif yaklaşım, büyük zaman ve maliyet tasarrufu sağlar.

Güçlü tasarım ve üretim hatalarını fark etmek, makinede düzeltmekten çok daha ucuzdur. Bize güvenin, hataları kağıt üzerinde yakalamak, makinede düzeltmekten çok daha ekonomiktir.

CNC parça tasarımlarınızı optimize etmeye hazır mısınız? Bugün mühendislik ekibimizle ücretsiz DFM danışmanlığı ve sonraki projeniz için şeffaf bir teklif alın. Kaynak üretim avantajımızı kullanarak benzersiz kalite ve maliyet verimliliği sağlayın.