CNC işleme projeniz için doğru çeliği seçmekte mi zorlanıyorsunuz? Farklı dereceler arasında seçim yapmak performans, maliyet ve üretim süresini büyük ölçüde etkileyebilir ve yanlış seçim yapılması durumunda proje gecikmeleri ve bütçe aşımıyla sonuçlanabilir. Güç ve dayanıklılık için tasarım özelliklerini karşılayan, aynı zamanda verimli CNC frezeleme ve tornalama için optimize edilmiş bir malzeme ihtiyacınız var ve bu zorluk, etkili çözüm için uzmanlık gerektirir.

ly-machining tarafından sunulan bu rehber, 1018 ve 4140 çeliklerin kapsamlı bir karşılaştırmasını sunar. Mühendislerin ve imalatçıların ihtiyaç duyduğu temel verileri, mekanik özellikler ve CNC işleme parametreler ile ısıl işlem ve toplam proje maliyetlerini kapsayacak şekilde detaylandırıyoruz. Bu rehber, bilinçli bir karar vermenize yardımcı olacak ve projenizin başından başarılı olmasını sağlayacaktır.

1018 ve 4140 çelikler arasında seçim yapmak, işlenebilirlik ile dayanıklılık arasında bir denge kurmayı gerektirir. 1018 Çelik düşük karbonlu, yüksek işlenebilirliğe sahip bir alaşımdır ve kolay şekillendirilebilen ve kaynak yapılabilen genel amaçlı parçalar için uygundur. Buna karşılık, 4140 krom-molibden alaşımlı çelik, yüksek mukavemet, tokluk ve aşınma direnci sağlar ve yüksek stresli uygulamalarda kullanılır, ancak işlenmesi daha zordur.

Sonuç olarak, doğru seçim, belirli uygulamanızın dayanıklılık, performans ve bütçe gereksinimlerine bağlıdır. 1018 çelik, daha az talepkar uygulamalar için maliyet etkinliği ve kolay imalat avantajları sunarken, 4140 çelik kritik bileşenler için gereken sağlam performansı sağlar. Bu nedenle, herhangi bir CNC işleme projesine başlamadan önce bu iki metal arasındaki ince farkları anlamak önemlidir. Bu faktörleri dikkatlice tartarak, en iyi malzemeyi seçebilir ve üstün sonuçlar elde edebilirsiniz.

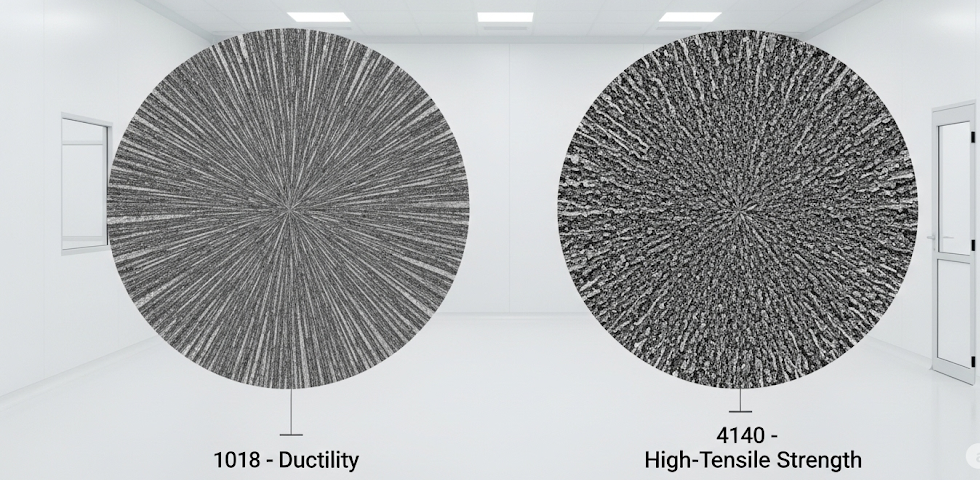

Mekanik özellikler: dayanıklılık ve şekil değiştirme kabiliyeti

Bir CNC işleme projesi için çelik seçerken, ilk dikkate alınan genellikle mekanik özelliklerdir. 1018 çelik, mükemmel şekil değiştirme ve dayanıklılığı ile bilinen düşük karbonlu bir çeliktir ve kolay şekillendirilip bükülebilir, dövülebilir. İyi direnci sayesinde genel amaçlı üretim için en iyi tercihtir. Buna karşılık, 4140 çelik, önemli ölçüde daha yüksek karbon içeriğine sahip bir alaşımlı çeliktir ve krom ile molibden eklenmiştir. Bu bileşim, 4140 çeliğe mükemmel çekme dayanımı, sertlik ve tokluk sağlar ve yüksek stres, yorgunluk ve darbe uygulamaları için idealdir.

Yük altında olağanüstü dayanıklılık gerektiren dişliler, miller veya yapısal cıvatalar gibi bileşenler için 4140'ın gelişmiş özellikleri şarttır. Ancak, montaj plakaları, brakeler ve kritik olmayan pimler gibi genel amaçlı uygulamalarda, imalat kolaylığı ön planda olduğunda, 1018 çeliğin orta seviyedeki dayanıklılığı ve mükemmel şekil alabilirliği, CNC işleme için daha pratik ve maliyet etkin bir seçimdir. ly-machining ekibi, bu avantaj ve dezavantajları sizin özel tasarımınız için değerlendirmede yardımcı olabilir.

| özellik | 1018 çelik (sıcak hadde) | 4140 çelik (tavlanmış) |

| çekme dayanımı | ~440 MPa (63.800 psi) | ~655 MPa (95.000 psi) |

| Akma Dayanımı | ~370 MPa (53.700 psi) | ~415 MPa (60.200 psi) |

| Brinell sertliği | ~126 HB | ~197 HB |

| Kırılmadaki uzama | ~15% | ~25.7% |

CNC işleme ve frezeleme performansı

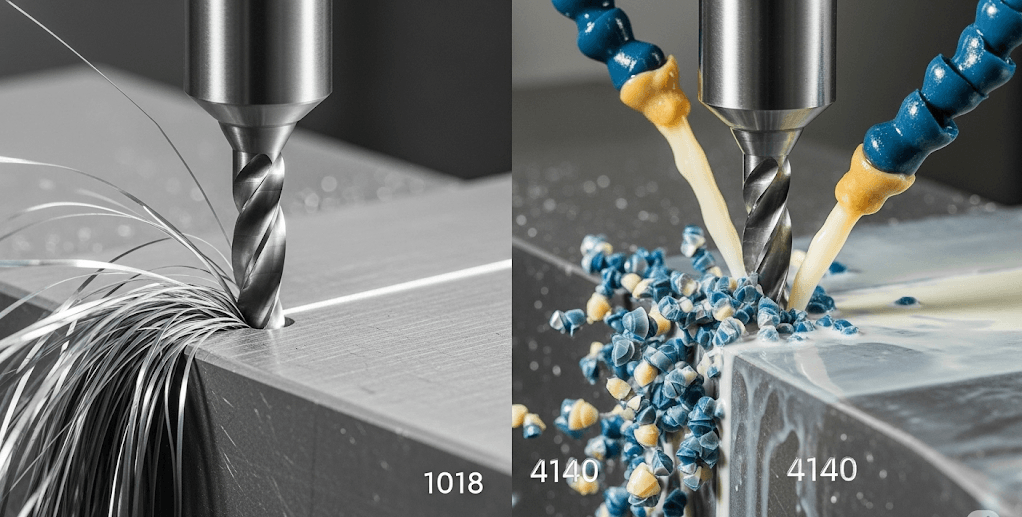

Bir malzemenin işlenebilirliği, üretim süresi, takım ömrü ve nihai maliyeti doğrudan etkiler. 1018 çelik, yaklaşık 78% 1212 çeliğin işlenebilirliği ile mükemmel işlenebilirliğiyle bilinir. Yumuşak, şekillendirilebilir özellikleri, iyi talaş kırma, azalan takım aşınması ve CNC işleme sırasında daha yüksek kesme hızları sağlar. Bu, daha hızlı işleme döngüleri ve daha düşük maliyetler anlamına gelir; bu da L-işleme konusunda uzmanlaşmış olanın tam olarak yaptığı şeydir.

Aksine, 4140 çeliğin CNC işlenmesi, daha yüksek sertlik ve tokluk nedeniyle daha zordur. Bu alaşımın işlenmesi, özellikle ön sertleştirilmiş durumda, daha sıkı makine ayarları, özel takımlar ve ısıyı yönetmek ve hızlı takım aşınmasını önlemek için daha muhafazakar hızlar ve beslemeler gerektirir. 1018 çeliğe kıyasla daha yavaş olsa da, süreç iyi anlaşılmıştır ve daha güçlü parçalar üretir. Etkili talaş kontrolü ve yüksek basınçlı soğutucu kullanımı, CNC frezeleme 4140 çelik.

Takım seçimi ve kaplama

1018 çeliğin başarılı CNC frezeleme işlemi için standart yüksek hız çeliği (HSS) takımlar yeterli olacaktır, ancak kaplanmış karbür uçlar daha uzun süre dayanır. Malzeme yumuşak olduğu için işlenirken “yumuşak” hissedilebilir, bu nedenle keskin, pozitif bir takım temiz bir kesim elde etmeye yardımcı olur. 4140 çelik için, karbür kritik öneme sahiptir. Katı karbür uçlar ve kaplamalar kullanmanızı şiddetle tavsiye ederiz, örneğin titanyum alüminyum nitrür (TiAlN). TiAlN kaplamalar, 4140 çelik gibi sert malzemeleri keserken yüksek sıcaklıklara dayanabilecek çok sert, pürüzsüz bir yüzey oluşturur.

Soğutucu ve talaş giderme

Doğru soğutucu kullanımı her iki malzeme için de kritiktir, ancak farklı temel nedenlerle. 1018 çeliğin CNC işlenmesinde, iyi kalitede çözünebilir yağ veya yarı sentetik soğutucu, takımda birikmiş kenar (BUE) oluşumunu önlemek ve iyi bir yüzey kalitesi sağlamak için yağlayıcı sağlar. 4140 çelikte ise, soğutucunun temel işlevi ısıyı dağıtmaktır. Kesme kuvvetleri çok daha büyük olup, yüksek ısı üretir ve bu da hızlıca takımı zarar görebilir ve yüzey sertleşmesine neden olabilir. Yüksek basınçlı selüloz soğutucu, talaşları etkili şekilde temizler ve kesme bölgesinden ısıyı uzaklaştırır.

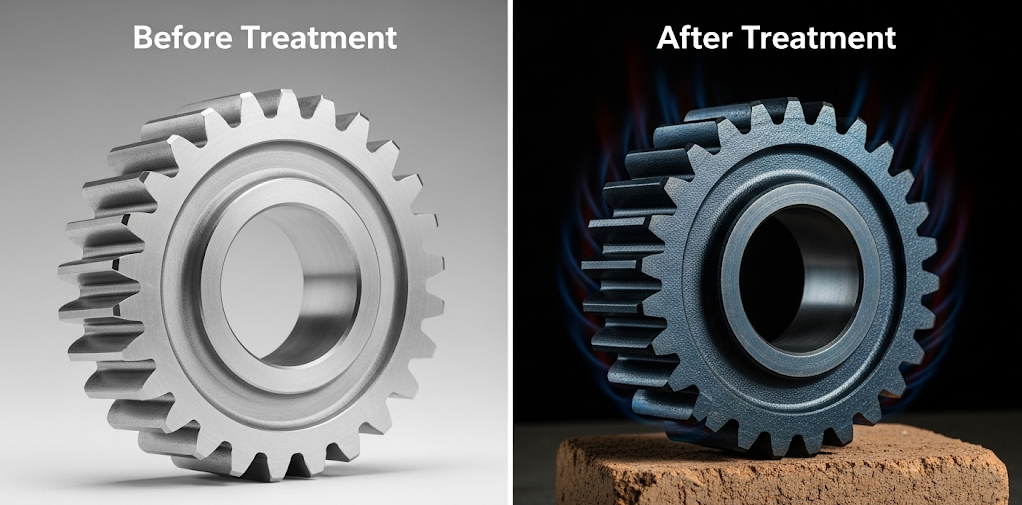

Isıl işlem ve sertleştirilebilirlik

Isıl işlem, 1018 çelik ile 4140 çelik arasındaki en belirgin farktır. Düşük karbon içeriği nedeniyle, 1018 çelik, su verme ve temperleme ile önemli ölçüde sertleştirilemez (sözde “tam sertleştirme”). Ancak, karbonizasyon veya karbonitrürleme gibi yüzey sertleştirme işlemlerine uygundur. Bu işlemler, karbon (ve karbonitrürleme durumunda azot) yüzey tabakasına enjekte ederek, sert, aşınmaya dayanıklı bir kabuk oluşturur ve çekirdek yumuşak, şekillendirilebilir ve dayanıklı kalır.

4140 çelik, yüksek karbon ve alaşım içeriği sayesinde mükemmel sertleştirilebilirliğe sahiptir. Su verme ve temperleme gibi tam sertleştirme işlemlerine öngörülebilir şekilde yanıt verir. Su verme sonrası temperleme sıcaklığını ayarlayarak, farklı sertlik ve tokluk kombinasyonları elde edilebilir. Bu, mühendislerin malzeme özelliklerini uygulamanın ihtiyaçlarına göre hassas şekilde uyarlamasına olanak tanır. Bu nedenle, 4140 çelik çok yönlüdür ve tüm kesit boyunca uniform güç ve sertlik gerektiren bileşenlerin üretiminde kullanılabilir. Örneğin, daha düşük sıcaklıkta (örneğin 205°C / 400°F) temperleme, yüksek sertlik (yaklaşık 50 HRC) sağlar, ancak tokluk düşüktür; daha yüksek sıcaklıkta (örneğin 540°C / 1000°F) temperleme ise, daha düşük sertlik (yaklaşık 35 HRC) sağlar, ancak önemli ölçüde daha yüksek tokluk ve şekillendirilebilirlik sağlar.

Lehimleme ve İmalat

İmalat kolaylığı, birçok mühendislik projesinde önemli bir faktördür. 1018 çelik, mükemmel kaynaklanabilirliğe sahiptir ve çoğu durumda ön ısıtma veya son ısıtma gerektirmeden tüm standart kaynak teknikleri kullanılarak kolayca birleştirilebilir. Düşük karbon içeriği, martensit oluşumu ve ısıl etkilenmiş bölgede çatlamanın riskini azaltır, bu da CNC işleme sonrası karmaşık bileşenlerin kaynaklanmasını kolaylaştırır.

Kaynak 4140 çeliğin daha karmaşık olduğunu ve katı prosedürel kontrol gerektirdiğini gösterir. Yüksek karbon ve alaşım elementi içeriği nedeniyle, uygun önlemler alınmazsa kaynak çatlaması kolaylıkla meydana gelebilir. Başarılı ve uzun ömürlü bir kaynak sağlamak için, malzeme belirli bir sıcaklığa (genellikle 200-300°C / 400-570°F) önceden ısıtılmalı ve kaynak sonrası gerilme giderme ısıl işlemi uygulanmalıdır. Tam anlamıyla mümkün olsa da, bu ek adımlar üretim sürecinin karmaşıklığını ve maliyetini artırır, 1018 çeliğin basit kaynaklamasına kıyasla.

Maliyet-Yarar Analizi Uygulaması

Sadece ham madde kilogram başına fiyatına dayanarak malzeme seçmek yanıltıcı olabilir. Kapsamlı bir maliyet analizi daha doğru bilgiler sağlar. LY-MAchining uzmanları her zaman toplam proje maliyetini dikkate alır; bu, ham maddeleri, CNC işleme süresini, takımlama maliyetlerini ve gerekirse ısıl işlem gibi son işlemleri içerir.

1018 çeliğin başlangıç malzeme maliyeti daha düşüktür. Ayrıca, mükemmel işlenebilirliği sayesinde daha kısa döngü süreleri ve daha uzun takım ömrü sağlar, bu da CNC frezeleme aşamasında işletme maliyetlerini azaltır. Ancak, parçada sert bir yüzey gerekiyorsa, vakum sertleştirme maliyeti göz önünde bulundurulmalıdır. 4140 çeliğin başlangıç malzeme maliyeti daha yüksektir. Daha yavaş işleme hızları, daha sağlam ve dayanıklı takımlar gerektirir, bu da maliyeti artırır ve saatlik işleme maliyetini yükseltir. Son ısıl işlem adımı da toplam maliyete katkıda bulunur. Ancak, üstün mukavemet ve dayanıklılık avantajı sağlar; bu, son ürünün ömrünü uzatabilir ve yaşam döngüsü maliyetlerini azaltabilir.

SSS

Soru 1: Hangi çelik yüksek aşınma uygulamaları için daha iyidir? Yüksek aşınma, sürtünme veya aşınma ile ilgili uygulamalarda, 4140 çelik en iyi seçimdir. Yüksek sertliğe (genellikle 50 HRC üzeri) ulaşabilir ve mükemmel, homojen aşınma direnci sağlar. 1018 çelik vakum sertleştirilebilir ve aşınmaya dayanıklı bir yüzey oluşturabilir, ancak çekirdek yumuşak kalır. Ağır yükler ve yüzey temasıyla çalışan bileşenler için, 4140 çeliğin homojen sertliği daha fazla dayanıklılık ve daha uzun hizmet ömrü sağlar.

Soru 2: 4140 çeliğin işlenmesi, 1018 çeliğe göre çok daha maliyetli mi? Evet, 4140 çeliğin toplam CNC işleme maliyeti genellikle 1018 çeliğe göre daha yüksektir. Bunun birkaç nedeni vardır: 4140 çeliğin daha yüksek ham madde maliyeti; daha düşük önerilen kesme hızları ve beslemeler nedeniyle daha yavaş işleme süreci; ve malzemenin sertliği ve dayanıklılığı nedeniyle genellikle daha kısa takım ömrü. ly-machining uzmanları, malzeme özelliklerini üretim maliyetleriyle karşılaştırarak en etkili çözümü bulmak için detaylı maliyet-yarar analizi sağlayabilir.

Soru 3: 1018 çelik, yapısal bileşenlerde kullanılabilir mi? 1018 çelik, genellikle yüksek mukavemet gerektirmeyen düşük stresli yapısal uygulamalarda kullanılır. İyi şekillendirilebilirliği ve mükemmel kaynaklanabilirliği sayesinde braketler, montaj plakaları, bağlantı parçaları ve diğer destek bileşenleri için uygundur. Ancak, büyük yükler, yorgunluk veya darbe gibi kritik yapısal bileşenler (örneğin akslar, yüksek mukavemetli cıvatalar veya dişliler) için, uygun ısıl işlem görmüş alaşımlar (örneğin 4140 çelik) daha yüksek mukavemet ve dayanıklılık sağlar ve daha güvenli, daha güvenilir bir seçim olur.