Karmaşık parçalarınızın ilk seferde doğru şekilde işlenmesini sağlamakta zorlanıyor musunuz? Sonsuz revizyon döngüsü ve kaçırılan teslim tarihleri bütçenizi tüketiyor ve projenizi geciktiriyor, bu da güvenilir bir CNC işleme ortağı bulmayı zorlaştırıyor.

Bu zorluk genellikle parça karmaşıklığı ile CNC makinesinin yetenekleri arasındaki uyumsuzluktan kaynaklanır. Hassasiyet ve verimliliği garanti eden bir çözüme ihtiyacınız var, ancak 3, 4 ve 5 eksenli dünyanın içinde gezinmek CNC işleme bunaltıcı olabilir.

Bu kılavuz, farklılıkları açıklığa kavuşturarak doğru süreci seçmenize yardımcı olur. Her teknolojinin güçlü yönlerini anlayarak, projenizin başarısını garanti altına alan kalite, teslimat ve hizmet konusundaki özel ihtiyaçlarınızı karşılayan [Şirket Adı] gibi bir CNC işleme atölyesiyle ortaklık kurabilirsiniz.

Bu nedenle, 3 eksenli, 4 eksenli ve 5 eksenli CNC işleme arasındaki ayrımları anlamak çok önemlidir. Bu bilgi, bilinçli kararlar vermenizi sağlar ve sonuç olarak üretim sürecinizi hem maliyet hem de kalite açısından optimize eder. Ek olarak, belirli bileşenleriniz için en uygun teknolojiyi seçmenizi sağlar.

Çok Eksenli CNC İşlemenin Evrimi ve Önemi

CNC işleme teknolojisi, karmaşık bileşenlerin hassas bir şekilde oluşturulmasını sağlayarak modern üretimin merkezinde yer alır. Temel olarak, bir CNC makinesinin sahip olduğu “eksen” sayısı, hareket yeteneklerini ve üretebileceği parçaların karmaşıklığını tanımlar. Bu makale, doğru seçimi yapmanıza yardımcı olmak için 3 eksenli, 4 eksenli ve 5 eksenli CNC işlemenin farklılıklarını ve uygulamalarını inceleyecektir.

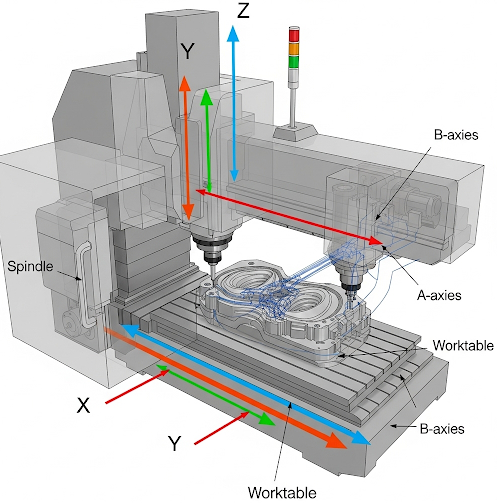

Bir CNC makinesinin “eksenini” anlamak, serbestlik dereceleriyle ilgilidir. Bu eksenler—doğrusal (X, Y, Z) ve döner (A, B, C)—kesici takımın ve iş parçasının birbirine göre nasıl hareket edebileceğini belirler. Daha fazla eksen, tek bir kurulumda karmaşık geometrileri işleme konusunda daha fazla yetenek anlamına gelir.

Amacımız, 3 eksenli, 4 eksenli ve 5 eksenli CNC işlemeyi karşılaştırmaktır. Farklılıklarını inceleyeceğiz ve çeşitli üretim senaryolarındaki benzersiz değerlerini vurgulayacağız.

3 Eksenli CNC İşleme: Temel Standart

3 eksenli CNC işleme üç doğrusal eksende çalışır: X, Y ve Z. Kesici takım, malzemeyi şekillendirmek için bu yollar boyunca hareket eder. Bu yöntem basittir ve daha basit parçalar için yaygın olarak kullanılır.

Bu işlem uygun maliyetlidir ve programlanması nispeten kolaydır. Ancak, karmaşık eğrileri ve alttan kesmeleri işleme yeteneği sınırlıdır ve genellikle tek bir parça için birden fazla kurulum gerektirir, bu da doğruluğu ve verimliliği etkileyebilir.

Tipik olarak, 3 eksenli CNC işlemenin düz yüzeyleri frezeleme, delik delme ve temel yapısal bileşenler ve kalıplar oluşturma gibi görevler için kullanıldığını göreceksiniz.

4 Eksenli CNC İşleme: Verimliliği Artırma

4 eksenli CNC işleme genellikle A ekseni olan bir döner eksen ekleyerek 3 eksenli temelin üzerine inşa edilir. Bu, iş parçasının işleme işlemi sırasında döndürülmesini sağlar.

Temel avantajı, bir parçanın birden fazla tarafını tek bir bağlamada işleyebilme yeteneğidir. Bu özellik, silindirik parçalar için idealdir ve üretim verimliliğini önemli ölçüde artırır. Kurulum süresini azaltır ve manuel yeniden konumlandırmayı en aza indirerek doğruluğu artırır.

Faydalarına rağmen, 4 eksenli CNC işlemenin hala sınırlamaları vardır. Son derece karmaşık, serbest akışlı eğrilere sahip parçalar için uygun olmayabilir ve belirli geometrilerde takım girişiminde zorluklar yaratabilir.

4 eksenli CNC işlemenin yaygın uygulamaları arasında kam, dişli, pervane kanatları ve diğer silindirik veya çok yüzeyli bileşenlerin üretimi yer alır.

5 Eksenli CNC İşleme: Karmaşıklığa Hükmetmek

5 eksenli CNC işleme standart üç doğrusal eksene iki döner eksen ekler. Bu kurulum, kesici takımın iş parçasına tek bir kurulumda neredeyse her yönden yaklaşmasını sağlar.

Bu gelişmiş yetenek, olağanüstü hassasiyet ve yüzey kalitesiyle son derece karmaşık geometrilerin ve serbest biçimli yüzeylerin oluşturulmasını sağlar. Tüm işlemenin tek bir bağlamada tamamlanmasıyla, hataları ve teslim sürelerini önemli ölçüde azaltırken özel fikstürlere olan ihtiyacı ortadan kaldırır.

5 eksenli CNC işleme için temel hususlar, daha yüksek ilk ekipman maliyeti ve programlama ve çalıştırmanın artan karmaşıklığıdır. Tam potansiyelini ortaya çıkarmak için yetenekli teknisyenler ve gelişmiş yazılımlar gerektirir.

Bu teknoloji, havacılık gibi endüstrilerde türbin kanatları ve pervaneler gibi parçalar için vazgeçilmezdir. sağlık ortopedi implantları alanında ve karmaşık kalıplar ve zımbalar oluşturmak için.

CNC İşleme için Karşılaştırma ve Seçim Kılavuzu

İstenen sonuca ulaşmak için doğru CNC işleme sürecini seçmek kritik öneme sahiptir. Parça karmaşıklığı, gerekli hassasiyet ve üretim bütçesi gibi faktörlerin tümü bu kararda rol oynar.

Temel Performans Parametresi Karşılaştırması

| Özellik | 3-Eksen CNC İşleme | 4-Eksen CNC İşleme | 5 Eksenli CNC İşleme |

| İşleme Karmaşıklığı | Düşük (Basit Geometriler) | Orta (Çok Kenarlı, Silindirik) | Yüksek (Karmaşık, Serbest Biçimli) |

| Hassasiyet | İyi | Çok İyi | Mükemmel |

| Yüzey Kalitesi | İyi | Daha İyi | Üstün |

| İşleme Verimliliği | Standart | Yüksek | Çok Yüksek |

| Esneklik | Sınırlı | Orta | Yüksek |

Maliyet-Fayda Analizi

Maliyetleri analiz ederken, tüm üretim döngüsünü göz önünde bulundurun. 3 eksenli makineler daha düşük bir ilk yatırıma sahip olsa da, birden fazla kurulum ihtiyacı, daha karmaşık parçalar için işçilik maliyetlerini ve teslim sürelerini artırabilir. 5 eksenli CNC işleme, başlangıçta daha pahalı olmasına rağmen, verimliliği nedeniyle karmaşık işlerde daha düşük bir parça başı maliyet sağlayabilir.

Doğru Eksen Sayısının Nasıl Seçileceği

Uygun CNC işleme eksen sayısının seçimi, ürününüzün özel gereksinimlerine büyük ölçüde bağlıdır.

İlk olarak, parçanızın geometrik karmaşıklığını göz önünde bulundurun. Derin oyuklar veya karmaşık, çok açılı yüzeyler içeriyorsa, 5 eksenli CNC işleme muhtemelen daha iyi bir seçimdir. Daha basit, prizmatik şekiller için ise 3 eksenli işleme genellikle yeterlidir.

Sonra, gereken hassasiyet ve yüzey kalitesini değerlendirin. Çünkü 5 eksenli makineler, daha kısa ve daha rijit kesici takımlar kullanmalarına olanak tanır, bu da üstün yüzey kalitesi ve daha sıkı toleranslar sağlar. Bu, yüksek performanslı uygulamalar için çok önemlidir.

Son olarak, üretim hacminizi ve bütçenizi analiz edin. Karmaşık parçaların yüksek hacimli üretimi için 5 eksenli CNC işleme verimliliği yatırımı haklı çıkarır. Prototipler veya daha basit parçaların küçük partileri için ise 3 veya 4 eksenli işleme daha ekonomik bir çözümdür.

Vaka Çalışmaları

Havacılık Türbin Kanadı: Bir türbin kanadının karmaşık eğriliği ve katı tolerans gereksinimleri, yalnızca tüm yüzey boyunca sürekli takım yollarına izin veren 5 eksenli CNC işleme ile verimli bir şekilde karşılanabilir.

Otomotiv Tekerlek Merkezi: 4 eksenli CNC makinesi, tekerlek merkezleri üretiminde mükemmeldir, çünkü cıvata somun delikleri ve diğer özellikleri tek bir kurulumda birden fazla yüzeyde işleyebilir.

Genel Makine Parçası Braketi: Basit bir montaj braketi için, 3 eksenli CNC işleme en maliyet etkin çözümdür, karmaşık programlama veya kurulum gerektirmeden parçayı hızlıca üretir.

SSS

Eşzamanlı 5 eksenli ve 3+2 eksenli işleme arasındaki fark nedir?

Eşzamanlı 5 eksenli işleme, karmaşık konturlar oluşturmak için tüm beş eksenin aynı anda sürekli hareket etmesini içerir. Buna karşılık, 3+2 eksenli işleme (veya pozisyonel 5 eksen), iki döner ekseni eğik konumda kilitlerken, üç doğrusal eksen kesimi gerçekleştirir, bu da daha az karmaşık, çok açılı parçalar için süreci basitleştirir.

5 eksenli CNC işleme her zaman 3 veya 4 eksenli işlemlerden üstün müdür?

Gerekli değildir. En iyi seçim, parçanın özel gereksinimlerine bağlıdır. Basit parçalar için, 3 eksenli CNC işleme daha maliyet etkindir ve programlaması daha hızlıdır. 5 eksenli işleme, yalnızca parçanın karmaşıklığı buna ihtiyaç duyduğunda üstün olur.

Eksensayısının artması, programlama ve operatör becerilerini nasıl etkiler?

Eksensayısı arttıkça, programlamanın karmaşıklığı ve makineyi kullanma becerisi de artar. 5 eksenli CNC işleme, karmaşık takım yollarını yönetmek ve çarpışmalardan kaçınmak için gelişmiş CAM yazılımı ve yüksek eğitimli operatörler gerektirir.

Sonuç ve Gelecek Perspektifi

Sonuç olarak, uygun CNC eksen sayısının seçimi, üretim verimliliği, kalite ve maliyet üzerinde doğrudan etkili kritik bir karardır. 3 eksenli makinelerin temel faydalarından, 5 eksenli sistemlerin karmaşık yeteneklerine kadar her seviye belirgin avantajlar sunar.

İleriye baktığımızda, çok eksenli CNC işleme trendi, daha fazla zeka, otomasyon ve hibrit süreçlere doğru ilerliyor. Bu gelişmeler, üretimi daha hızlı, daha hassas ve daha çok yönlü hale getirmeyi vaat ediyor.