CNC ile işlenmiş parçalarınız için doğru alüminyumu seçmekte zorlanıyor musunuz? 5052 ve 6061 alüminyum arasındaki seçim, özellikle korozyon bir faktör olduğunda, uzun vadeli dayanıklılık konusunda endişelere yol açar. Yanlış karar vermek, erken arızaya, maliyetli değiştirmelere ve ürünlerinizin itibarının zedelenmesine neden olabilir.

Bu kılavuz doğrudan 5052'yi karşılaştırır alüminyum ve 6061 alüminyumu, çeşitli ortamlarda korozyon direncine odaklanır. Projeniz için ideal alaşımı seçmek için gereken netliği sağlıyoruz, CNC işleme hem performansı hem de uzun ömürlülüğü garanti ediyoruz.

5052 alüminyum ve 6061 alüminyum arasındaki korozyon direncindeki ince ama kritik farklılıkları anlamak, CNC parçalarınızın başarısı için çok önemlidir. Sonuç olarak, bu ayrıntılı karşılaştırma, özelliklerini ve performanslarını inceleyecektir. Ayrıca, belirli uygulamaları ve yüzey işlemlerini inceleyerek, iyi bilgilendirilmiş bir malzeme seçimi yapmanıza rehberlik edeceğiz.

CNC Parça Korozyon Koruması İçin Neden Alüminyum Seçimi Önemli?

Endüstride 5052 ve 6061 Alüminyumun Rolü

Hem 5052 alüminyum hem de 6061 alüminyum, mükemmel özellikleri nedeniyle CNC işlemede popüler seçimlerdir. Yaygın kullanımları denizcilik, havacılık ve tüketici alanlarına yayılmıştır, elektronikbu da malzeme seçim sürecini hayati hale getirir.

Korozyon Direncinin Önemi

CNC ile işlenmiş parçaların korozyon direnci, performanslarını, ömürlerini ve genel maliyetlerini doğrudan etkiler. Herhangi bir CNC işleme projesi için, operasyonel ortamına dayanabilen 5052 alüminyum veya 6061 alüminyum gibi bir alaşım seçmek önemlidir.

Bu Kılavuzun Amacı

Bu kılavuz, mühendislere ve tasarımcılara 5052 alüminyum ve 6061 alüminyumun net bir karşılaştırmasını sağlamayı amaçlamaktadır. CNC parçalarınız için bilinçli bir karar vermenize yardımcı olmak için korozyon dirençlerine odaklanıyoruz.

5052 Alüminyuma Derinlemesine Bakış: Özellikler ve Korozyon Direnci

5052 Alüminyumun Kimyasal ve Fiziksel Özellikleri

5052 alüminyum, birincil alaşım elementi olarak magnezyum içeren, ısıl işlem görmeyen bir alaşımdır. Bu bileşim, 5052 alüminyuma özellikle tuzlu su ortamlarında olağanüstü korozyon direnci sağlar. Malzeme seçimi genellikle dayanıklılığı nedeniyle 5052'yi tercih eder.

Ana Uygulamalar

Korozyona karşı üstün performansı nedeniyle, 5052 alüminyum sıklıkla denizcilik donanımı, yakıt depoları ve basınçlı kaplar için kullanılır. Bu uygulamalar, neme ve kimyasal maruziyete karşı yüksek direnç gerektirir, bu da 5052 alüminyumu bu bileşenlerin CNC ile işlenmesi için ideal bir seçim haline getirir.

Korozif Ortamlarda Performans

Kıyı veya denizcilik ortamları gibi yüksek tuz püskürtme içeriğine sahip ortamlarda, 5052 alüminyum mükemmeldir. Yaygın korozyon türlerine karşı direnme yeteneği, onu zorlu koşullara maruz kalan CNC parçaları için güvenilir bir malzeme yapar.

6061 Alüminyum Keşfi: Özellikleri ve Korozyon Direnci

6061 Alüminyumun Kimyasal ve Fiziksel Özellikleri

6061 alüminyum, magnezyum ve silikon içeren çökelme sertleştirmeli bir alaşımdır. Bu popüler alaşım ısıtma işlemiyle sertleştirilebilir, iyi mekanik özellikler ve kaynaklanabilirlik sunar, bu da onu CNC işleme için çok yönlü bir seçenek haline getirir.

Ana Uygulamalar

6061 alüminyumun dayanıklılığı ve çok yönlülüğü, yapısal bileşenler, havacılık parçaları ve bisiklet gövdeleri için uygundur. Bu uygulamalar genellikle dayanıklılık ve orta düzeyde korozyon direnci dengesini gerektirir.

Ortak Ortamlardaki Performans

6061 alüminyum, atmosferik ve tatlı su koşullarında iyi korozyon direnci sunsa da, tuzlu su ortamında 5052 alüminyuma göre daha fazla korozyona açıktır. Performansı genellikle yüzey işlemleriyle artırılır.

Çekirdek Karşılaştırması: Korozyona Dayıklı CNC Parçalarında 5052 ve 6061 Alüminyum

Korozyon Türüne Göre Performans Farkları

Deniz suyu ve Tuz spreyi: 5052 alüminyum üstün direnç gösterir, bu nedenle denizcilik CNC parçaları için tercih edilir. 6061 alüminyum kullanılabilir, ancak genellikle koruyucu kaplama gerektirir.

Kimyasal Ortamlar: 5052 ve 6061 alüminyumun kimyasallara tepkisi değişir. 5052 genellikle alkali çözeltilere karşı daha geniş bir direnç sunar.

Gerilme Korozyon Çatlaması (SCC): 6061 gibi ısıtılmış alaşımlar, SCC'ye karşı daha hassas olabilir. Korozyonlu ortamlarda sürekli gerilim altında olan CNC parçaları için 5052 alüminyum genellikle daha güvenli bir malzeme seçimidir.

Delik ve Yarık Korozyonu: 5052 alüminyumun yüksek magnezyum içeriği, delik ve yarık korozyonuna karşı mükemmel direncine katkıda bulunur, bu da birçok CNC parçası için yaygın sorunlardır.

CNC İşlemenin Korozyon Direncini Etkilediği

CNC işleme süreci, kalıntı gerilimi oluşturabilir ve yüzey dokuları oluşturarak korozyon direncini etkileyebilir. Doğru işleme teknikleri, hem 5052 hem de 6061 alüminyum parçalar için hayati öneme sahiptir.

Korozyon Direncini Yüzey İşlemleriyle Artırma

| Yüzey İşlemi | 5052 Alüminyum | 6061 Alüminyum | Ana Faydalar |

| Anodizasyon | Çok sert, dayanıklı, şeffaf koruyucu bir tabaka oluşturur. | Anodize için mükemmel; geniş renk seçenekleri sunar. | Sertliği, aşınma direncini ve korozyon korumasını artırır. |

| Kimyasal Film | İyi boya yapışması ve orta düzeyde korozyon direnci sağlar. | İyi korozyon koruması ve elektriksel iletkenlik sağlar. | Anodize için maliyet etkin bir alternatif. |

| Boyama/Pulverizasyon Kaplama | Uygun ön işlemle mükemmel yapışma sağlar. | Mükemmel yapışma, dekoratif ve koruyucu bir yüzey sağlar. | Çevresel faktörlere karşı sağlam bir bariyer ekler. |

CNC İşleme için 5052 ve 6061 Alüminyum Arasında Seçim

Mekanik Dayanıklılık Gereksinimleri

CNC parçalarınız yüksek dayanıklılık gerektiriyorsa, 6061 alüminyum genellikle daha iyi bir seçimdir ve 5052 alüminyumdan daha yüksek çekme ve akma dayanıklılığı sunar.

İşlenebilirlik ve Maliyet

6061 alüminyum, mükemmel işlenebilirliği ile bilinir ve CNC işleme sırasında iyi talaş oluşumu sağlar, bu da maliyetleri düşürebilir. 5052 alüminyum biraz daha yapışkan olsa da, yine de kolayca işlenebilir.

Kaynak ve Montaj

Kaynak yapılması gereken CNC parçalar için, 5052 alüminyum mükemmel sonuçlar verir ve 6061 alüminyumdan daha fazla kaynak sonrası dayanıklılık sağlar.

Uygulama Ortamı

En önemli faktör kullanım ortamıdır. Denizcilik veya yüksek tuzluluklu uygulamalarda, 5052 alüminyum üstün tercihtir. Genel yapısal kullanım için ise, 6061 alüminyum genellikle yeterlidir.

Estetik ve Yüzey İşlemi

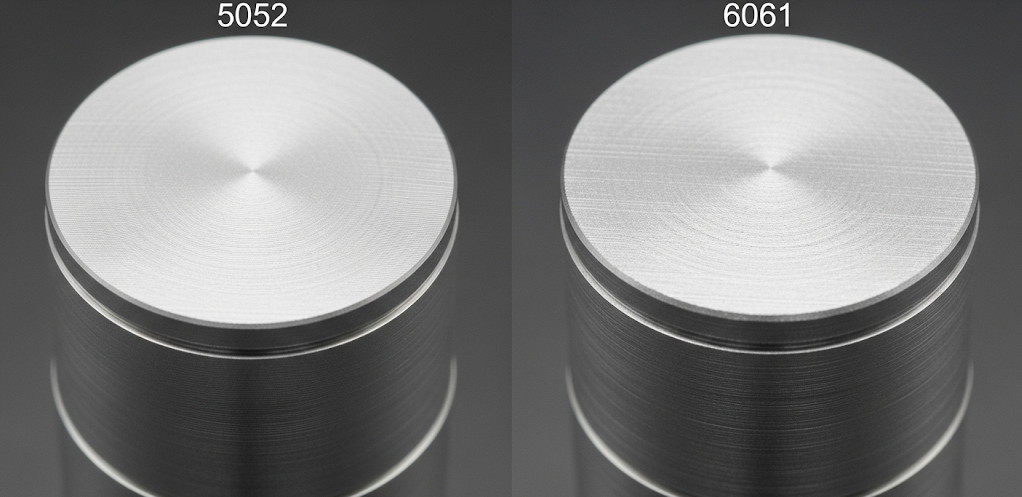

Hem 5052 alüminyum hem de 6061 alüminyum yüksek standartlara uygun şekilde yüzeylenebilir. Ancak, 6061 alüminyum, elde edilen yüzeyin kalitesi ve tutarlılığı nedeniyle dekoratif anodizasyon için sıklıkla tercih edilir.

Gerçek Dünya Uygulama Vaka Çalışmaları

Deniz Elektroniği Muhafazaları

5052 alüminyum, tuzlu su korozyonuna karşı benzersiz direnci nedeniyle CNC ile işlenen deniz elektroniği muhafazaları için standart malzeme seçimidir.

Dış Mekansal Destekler

Dış mimari unsurlar için, 6061 alüminyum, yapısal bütünlük için dayanıklılık ile yeterli korozyon direnci arasında bir denge sağlar ve genellikle anodize veya toz kaplama ile güçlendirilir.

Otomotiv Şasi Bileşenleri

Otomotiv uygulamalarında, 6061 alüminyumdan yapılan CNC parçalar, şasi bağlantıları gibi bileşenler için gerekli dayanıklılığı sağlar ve uzun vadeli korozyonla mücadele için kaplamalara güvenebilir.

Sıkça Sorulan Sorular (SSS)

Yüksek mukavemetli kaynak için hangisi daha iyidir, 5052 alüminyum mu yoksa 6061 alüminyum mu?

5052 alüminyum genellikle kaynak için üstün kabul edilir. Isı etkisi altındaki bölgede, 6061 alüminyum kadar güç kaybetmez, bu da CNC parçalar için daha dayanıklı kaynaklı montajlar sağlar.

Nemli veya yüksek tuzluluk içeren bir ortamda, hangi alüminyum alaşımı daha güvenlidir?

Nemli veya tuzlu bir ortamda herhangi bir CNC işleme projesi için, 5052 alüminyum daha güvenli ve daha güvenilir bir seçimdir. Deniz korozyonuna karşı doğal direnci, bu koşullarda 6061 alüminyumdan önemli ölçüde üstündür.

5052 veya 6061 alüminyum parçaların korozyon direncini nasıl daha da artırabilirim?

Uygulamak yüzey işlemi son derece etkilidir. Anodizasyon, hem 5052 hem de 6061 alüminyum için popüler bir seçimdir, çünkü sert, reaktif olmayan bir yüzey tabakası oluşturarak CNC parçaların korozyon direncini önemli ölçüde artırır.

Sonuç: CNC Parçaları İçin Seçiminizi Optimize Etme

Ana Karar Noktalarının Özeti

5052 alüminyum ve 6061 alüminyum arasındaki seçim, korozyon ortamı, mekanik dayanıklılık ihtiyaçları ve maliyet dengesi üzerine kuruludur. Son kullanım uygulamasının taleplerini ön planda tutun.

Belirli CNC Parçaları İçin Tavsiyeler

Tuzlu suya veya sürekli nemli ortamlara maruz kalan herhangi bir CNC parçası için 5052 alüminyum tercih edin. Güçlü korozyon direnci ve hafif ortamlar için 6061 alüminyum seçin.

Alüminyum Alaşımlarında Gelecek Trendler

İnovasyonlar, geliştirilmiş özelliklere sahip yeni alüminyum alaşımlarıyla devam ediyor. Malzeme gelişmelerinden haberdar olmak, güç ve korozyon direnci gerektiren gelecekteki CNC işleme projeleri için daha iyi çözümler sağlayabilir.