CNC parçalarınızın kenarlarında pah mı yoksa radyüs mü kullanacağınızdan emin değil misiniz? Yanlış seçim yapmak, yük altında stres kırıkları gibi fonksiyonel arızalara veya gereksiz üretim maliyeti artışlarına yol açabilir. Her iki özellik de keskin kenarları kırarken, parça mukavemeti, güvenliği ve üretim süresi üzerindeki etkileri çok farklıdır.

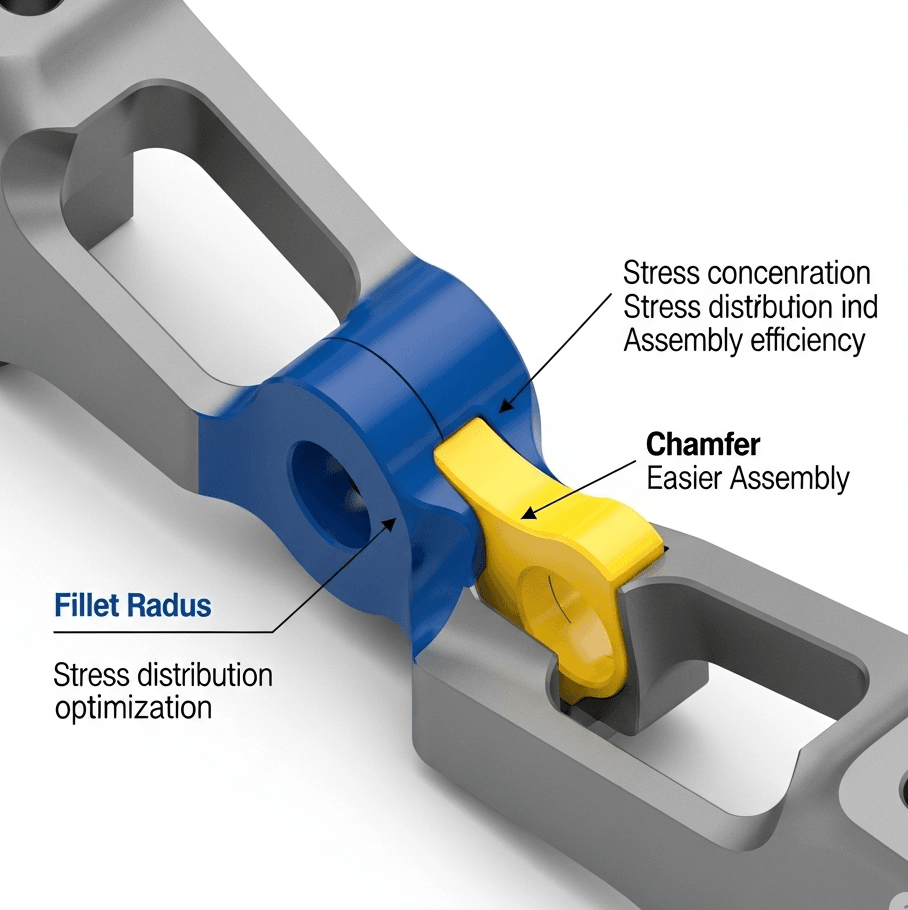

Bu tasarım ikilemi, bileşenlerinizin bütünlüğünü ve performansını tehlikeye atabilir. Bir radyüs, kritik bir bağlantıda stresi dağıtmak için gerekli olabilirken, bir pah montajı kolaylaştırmak için daha pratik bir seçim olabilir. Sırasında yanlış seçim yapmak CNC işleme tasarım aşaması, ilerleyen zamanlarda maliyetli sonuçlara yol açabilir.

[ly-machining]'de, bilinçli tasarım kararları vermenize yardımcı oluyoruz. Pahların (açılı kenarlar) ve radyüslerin (yuvarlak kenarlar) belirgin fonksiyonel avantajlarını anlamak, CNC parçalarınızı hem performans hem de maliyet etkinliği için optimize etmenin anahtarıdır. Bu kılavuz, tasarımınızı geliştirmek için her bir özelliği ne zaman kullanacağınızı açıklayacaktır.

CNC İşlemede Pah Nedir?

Pah, bir parçanın iki bitişik yüzeyini birleştiren açılı veya eğimli bir kenardır. Tipik olarak 45 derecelik açıyla yapılan, keskin 90 derecelik köşeyi ortadan kaldıran düz bir çizgi kesimidir. Pahlar öncelikle işlevseldir, keskin kenarları kırmak, eşleşen parçalarla daha kolay montajı kolaylaştırmak ve kenarların kendilerine zarar gelmesini önlemek için tasarlanmıştır.

In CNC frezeleme, bir pah oluşturmak nispeten basit ve uygun maliyetli bir işlemdir. Genellikle yüzeyleme veya profilleme için kullanılan aynı kesici aletle veya hızlı, tek bir geçişte özel bir pah kırma aletiyle yapılabilir. Bu basitlik, ana amacın çapak alma veya pimler veya bağlantı elemanları için bir giriş sağlamak olduğu kritik olmayan kenarlar için popüler bir seçimdir.

Birçok uygulama için etkili olmakla birlikte, pahlar stresi radyüsler kadar etkili bir şekilde dağıtmaz. Açılı yüzeyin ana yüzeylerle buluştuğu keskin çizgiler, mükemmel keskin bir köşeye göre önemli bir gelişme olmasına rağmen, hala küçük stres yoğunlaştırıcıları olarak işlev görebilir.

CNC İşlemede Radyüs Nedir?

Genellikle yuvarlatma olarak da adlandırılan bir radyüs, bir parçanın yuvarlak bir köşesi veya kenarıdır. İç radyüs (iç köşe gibi içbükey) veya dış radyüs (yuvarlak bir dış kenar gibi dışbükey) olabilir. Bir radyüsün, özellikle de iç radyüsün temel işlevi, stresi daha geniş bir alana yaymak, parçanın mukavemetini ve yorulma direncini önemli ölçüde artırmaktır.

Bir parça yük altındayken, stres içinden akar. Keskin bir iç köşe, bu stresi ani bir dönüş yapmaya zorlar, bu da köşede yoğunlaşmasına ve potansiyel olarak çatlaklara veya arızalara yol açmasına neden olur. Bir radyüs, stresin akması için pürüzsüz, kademeli bir yol oluşturarak bu konsantrasyonu azaltır.

CNC işlemede radyüs üretimi, tipik olarak istenen yarıçapa uyan bir küre freze veya köşe yuvarlama aleti gibi özel bir alet gerektirir. Pürüzsüz, hassas bir yarıçapı işlemek bazen basit bir pah kesmekten daha uzun sürebilir, bu da CNC parçalarının maliyetini biraz artırabilir.

Fonksiyonel Karşılaştırma: Pah - Radyüs

Bu iki özellik arasındaki seçim tamamen kenarın amaçlanan işlevine bağlıdır. İşte temel özelliklerinin doğrudan karşılaştırması:

| Özellik | Birincil İşlev | Stres Dağılımı | Üretim Maliyeti | Tipik Uygulama |

| Pah | Montaj yardımı, çapak alma | Orta | Daha Düşük | Delik için giriş, dış kenarları çapak alma |

| Kenar Kırığı | Stres azaltma, güç | Mükemmel | Daha Yüksek | Yüksek yük iç köşeleri, ergonomik yüzeyler |

CNC parçalarınız için birini diğerine tercih edeceğiniz belirli senaryolara daha derinlemesine bakalım.

Güç ve Dayanıklılık için Kenar Kırığı Kullanım Zamanı

Kenar kırığının en kritik uygulaması, iki yüzeyin buluştuğu iç köşelerdir. Burada stres yoğunluğu en yüksektir. Parçanız titreşim, darbe veya döngüsel yükler altında ise, kenar kırığı kullanmak sağlam bir tasarım seçeneğidir.

- Yüksek Stresli Köşeler: Montaj braketi, yapısal bileşenler veya motor parçaları gibi yük taşıyan CNC parçaları için iç kenar kırıkları şarttır. Kenar kırığı yarıçapı ne kadar büyük olursa, stres o kadar etkili dağıtılır. Yaygın bir tasarım kuralı, kenar kırığı yarıçapını bitişik duvarın kalınlığının en az 0.5 ile 1 katı yapmaktır.

- Yorgunluk Ömrünü Artırma: Stres yoğunluğunun azaltılması doğrudan bir bileşenin yorgunluk ömrünü artırır. Sürekli veya dalgalı stres altında olacak parçalar, iyi tasarlanmış kenar kırıklarıyla önemli ölçüde daha uzun dayanır.

- Akışkan Dinamiği: Akışkan veya hava akışı için tasarlanmış parçalarda, kenar kırıkları daha düzgün bir yol sağlar, türbülansı ve basınç düşüşünü azaltır; bu, bir eğimli köşenin oluşturduğu keskin dönüşe kıyasla daha iyidir.

[ly-machining] CNC işleme uzmanlarımız, bileşeninizin yapısal bütünlüğü açısından kritik olan köşeler için her zaman kenar kırıklarını önerir.

Montaj ve Güvenlik için Kenar Kırığı Kullanım Zamanı

Kenar kırıkları, montaj sırasında parçaları yönlendirmek, keskin pürüzleri güvenli tutmak veya sadece estetik nedenlerle kenarı kırmak gibi uygulamalarda üstünlük sağlar, yapısal bir gereklilik olmadan.

- Girişler: Bir deliğin dış kenarındaki dış kenar kırığı, pim, çivi veya vida yönlendirmesi için mükemmeldir, montajı hızlandırır ve uyum sağlayan bileşenlere zarar vermeyi önler. Bu, birçok CNC işlenmiş parçada yaygın bir özelliktir.

- Pürüzsüzleştirme ve Güvenlik: CNC frezeleme sonrası, parçalar keskin kenarlarla ve küçük pürüzlerle bırakılabilir. CAD modelinizde küçük bir kenar kırığı (örneğin, 0.25mm x 45°) eklemek, tüm kenarların güvenli olmasını sağlayan kontrollü ve hassas bir yoldur, manuel pürüz giderme işlemini geliştirir.

- Maliyet Etkin Kenar Kırma: Eğer kenar önemli bir stres altında değilse ve sadece keskinliği gidermek istiyorsanız, köşe açısı neredeyse her zaman CNC işleme sırasında daha hızlı ve bu nedenle daha ucuz bir seçenektir.

İmalat Düşünceleri ve Maliyet Etkisi

İmalat süreci, köşe açısı ile yuvarlak kararında anahtar bir faktördür. Özelliğin geometrisi doğrudan takım tezgahı ve gereken zamanı etkiler.

- Köşe Açısı İmalatı: Köşe açıları standart araçlarla kolayca oluşturulabilir. 45 derece köşe açısı, bir nokta matkap, köşe açısı freze veya hatta standart bir uç freze kenarıyla kesilebilir. Bu takım esnekliği, onu düşük maliyetli bir özellik haline getirir.

- Yuvarlak Kenar İmalatı: İç yuvarlaklar, bir top uç freze veya belirli yarıçapa sahip bir araç gerektirir. Aracın çapı, oluşturduğunuz yuvarlaktan daha küçük olmalıdır. Pürüzsüz yüzey bitişi için, makinenin birkaç ince adım geçişi yapması gerekebilir, bu da CNC parçalarınızın döngü süresini artırır.

Ayrıca, yuvarlak yarıçapının, gömme alanını işleyen araçtan kullanılan köşe yarıçapından büyük olması gerektiğini not etmek önemlidir. Yarıçapı, aracın yarıçapından küçük olan bir yuvarlak oluşturmaya çalışmak imkansızdır. CNC freze maliyetlerini düşük tutmak için iç yuvarlaklarınızı her zaman standart araç boyutlarıyla tasarlayın.

İlgili Sorular

Bir teknik çizimde köşe açısı veya yuvarlak nasıl belirtilir?

İki boyutlu bir çizimde, köşe açısı genellikle açısı ve uzunluğu ile boyutlandırılır (örneğin, “1mm x 45°”). Bir yuvarlak ise yarıçapı ile boyutlandırılır (örneğin, “R3” 3mm yarıçap için). Birden fazla aynı olmayan ama boyutlandırılmamış kenar kırılmasına sahip parçalar için, genellikle “Tüm keskin kenarları 0.5mm köşe açısı ile kırın” veya “Tüm yuvarlaklar R2, aksi belirtilmedikçe” gibi genel bir not kullanılır.

Bir özellik hem köşe açısı hem de yuvarlak içerebilir mi?

Nadir de olsa mümkündür. Örneğin, bir gömme delikteki üst kenar teknik olarak bir köşe açısıdır, ancak delik tabanında, dayanıklılık için yuvarlak olabilir. Ancak, tek bir kenarda, bu özel kenar için tasarım amacına göre birini seçersiniz.

Sıkça Sorulan Sorular

1. Stresi azaltmak için hangisi daha iyidir: büyük bir köşe açısı mı yoksa küçük bir yuvarlak mı?

Her makul boyuttaki yuvarlak neredeyse her zaman köşe açısından daha iyi stres yoğunluğunu azaltmada etkilidir. Yuvarlağın pürüzsüz, eğimli yüzeyi stresi daha geniş bir alana dağıtırken, köşe açısının açısal yapısı stresin yoğunlaşmaya başlayabileceği belirgin çizgiler oluşturur.

2. Bir köşe açısı veya yuvarlak eklemek her zaman CNC işleme maliyetini artırır mı?

Gerekli değil. Özellikler eklemek makine süresini artırsa da, modellenmiş bir köşe açısı genellikle sonradan manuel temizlemeden daha ucuzdur. Tutarlı ve kontrollü bir kenar kırılması sağlar. Bir yuvarlak, daha uzun işleme süresi nedeniyle biraz daha maliyetli olabilir, ancak bu küçük maliyet, parça dayanıklılığında ve güvenilirliğinde büyük artışlar ile genellikle haklı çıkar.

3. Bir köşe açısı veya yuvarlak için standart boyut nedir?

Evrensel bir standart yoktur, çünkü boyut parça ve uygulamaya bağlıdır. Ancak, genel temizleme için 0.25mm ile 0.5mm arasında küçük köşe açıları çok yaygındır. İç yuvarlaklar için tasarımcılar genellikle CNC frezeleme sürecini optimize etmek ve CNC parçalarının maliyetlerini düşük tutmak için standart top uç freze çaplarına karşılık gelen yarıçaplar kullanır (örneğin, R1mm, R2mm, R3mm).