Alüminyum CNC Yüzey Kalitesini Optimize Etmek

Alüminyum CNC parçalarınızda tutarsız yüzey kalitesi, ürün performansınızı, estetiğinizi ve kârınızı sessizce sabote ediyor mu? Birçok üretici, vasat bir yüzeyi gerçekten üstün kılan ince ama kritik faktörleri göz ardı eder. Bu unsurları ustalıkla yönetmenin, alüminyum bileşenlerinizi nasıl dönüştürebileceğini keşfedin.

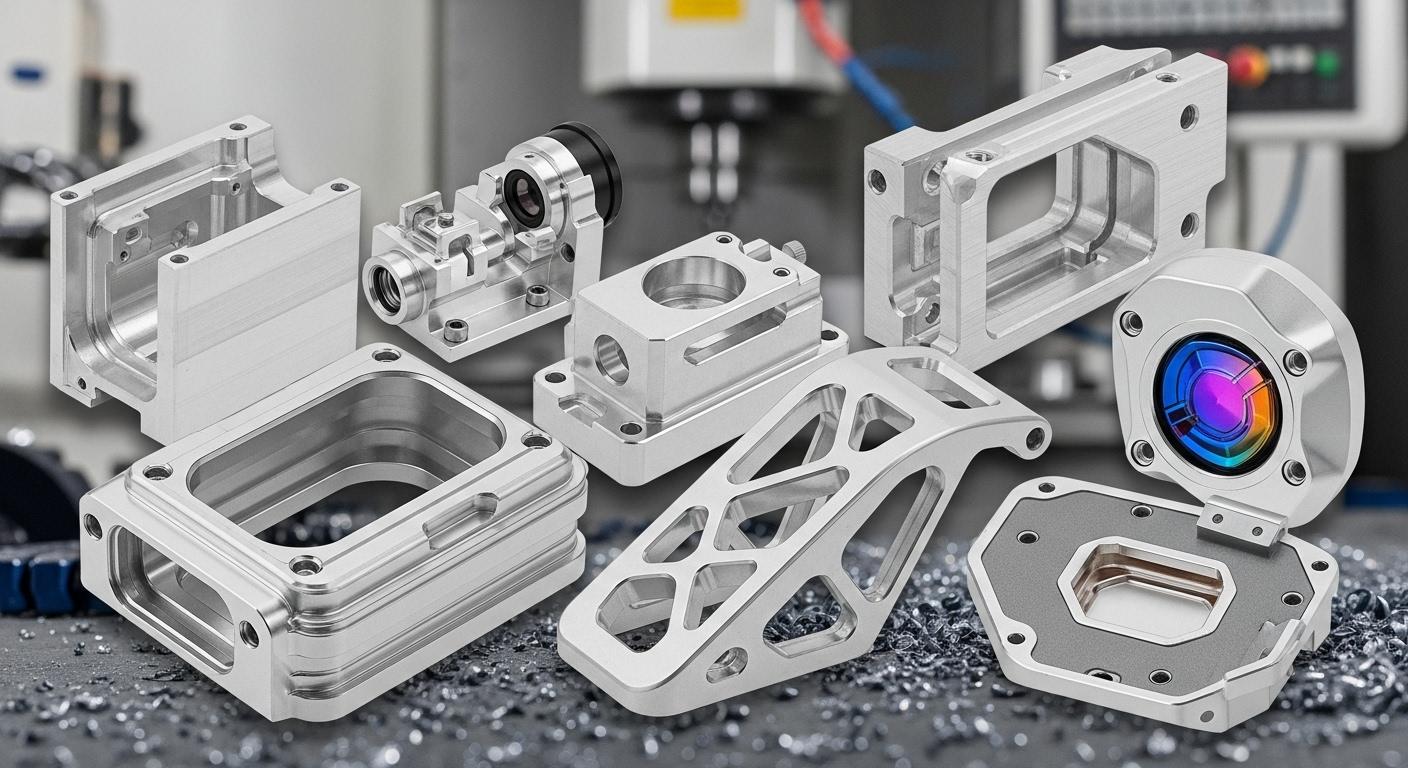

Üstün Başarı Elde Etmek alüminyum CNC yüzey kalitesi, bir parçanın fonksiyonelliği, estetiği ve dayanıklılığı üzerinde doğrudan etkili titiz bir süreçtir. Malzeme bilimi, takım tezgahları, işleme parametreleri ve sonrası işlemler hakkında derinlemesine bilgi gerektirir. CNC işleme bu alanda üstünlük sağlar, belirli uygulama gereksinimlerine uygun, yüksek kaliteli yüzey bitişleriyle hassas alüminyum parçalar sunar.

Alüminyum CNC Yüzey Kalitesini Etkileyen Malzeme Özellikleri

Alüminyum alaşımının doğasında bulunan özellikler, elde edilebilecek yüzey bitişinde temel rol oynar CNC işleme. Bu özellikleri anlamak, optimizasyonun ilk adımıdır.

Alüminyum Alaşım Türü ve Sertliği

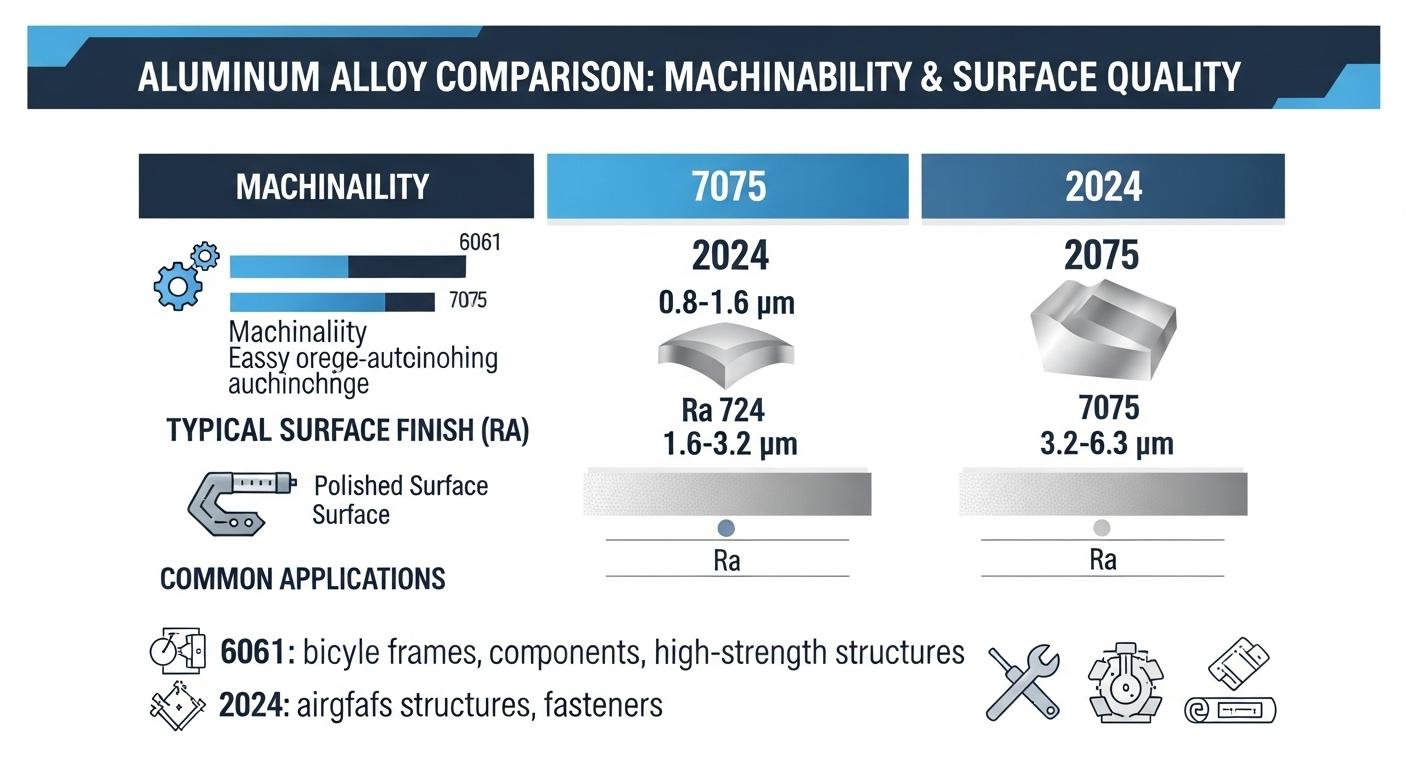

Farklı alüminyum alaşımları, farklı işlenebilirlik özelliklerine sahiptir. 6061 ve 7075 gibi alaşımlar yaygın kullanılır, ancak bunların özgün bileşenleri ve sertlikleri, kesme tepkilerini belirler. Bu durum, ulaşılabilir yüzey pürüzlülüğü (Ra değeri) ve genel yüzey bütünlüğünü doğrudan etkiler.

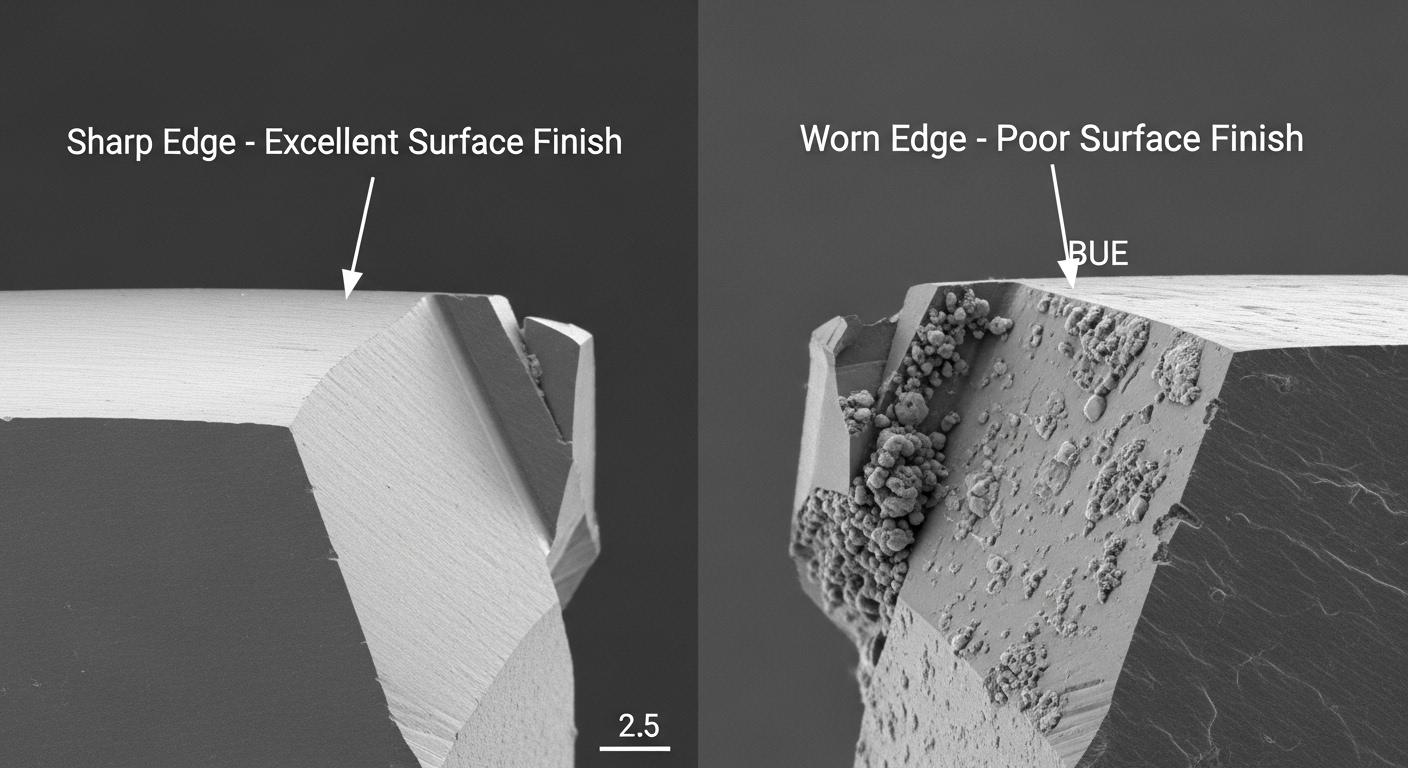

Bazı alaşımlar, bileşenleri nedeniyle, birikmiş kenar (BUE) veya talaş kaynaklanmasına daha yatkın olabilir, bu da yüzey kalitesini bozar. Uygulama ve işlenebilirlik açısından doğru alaşımı seçmek çok önemlidir.

| Alüminyum Alaşımı | Tipik İşlenebilirlik | Elde Edilebilecek Yüzey Bitişi (Ra) | Yaygın Uygulamalar |

|---|---|---|---|

| 6061-T6 | İyi | 0.8 – 1.6 µm | Yapısal bileşenler, çerçeveler |

| 7075-T6 | İyi-Orta | 1.6 – 3.2 µm | Havacılık, yüksek stresli parçalar |

| 2024-T3 | Orta | 1.6 – 3.2 µm | Uçak bağlantıları, bağlantı elemanları |

| 5052-H32 | Kötü-İyi | 3.2 – 6.4 µm | Denizcilik, sac metal uygulamaları |

Malzeme Sertliği ve Mikro Yapısı

Alüminyum alaşımın sertliği, talaş oluşumu ve takım aşınmasını etkiler. Daha yumuşak alaşımlar, özellikle uygun olmayan takım geometrisiyle, yaygın olarak yayılma veya yapışma ile sonuçlanabilir ve kötü yüzey bitişlerine neden olabilir. Daha sert alaşımlar ise, yayılmaya daha az eğilimli olsalar da, doğru yönetilmezse takım aşınmasını hızlandırabilir.

Taneli büyüklük ve dağılım gibi mikro yapı, malzemenin kesim sırasında nasıl sıyrıldığını etkileyebilir. Katkılar veya tutarsız taneli yapılar, mikro yırtılma veya yüzey düzensizliklerine neden olabilir ve düzgün bir yüzey elde etmeyi zorlaştırabilir.

Katkılar ve Taneli Yapı Hataları

Ham alüminyum stoğu içindeki metal olmayan katkılar veya gözeneklilik gibi iç hatalar, işlenmiş yüzeyi önemli ölçüde bozabilir. Bu anomaliler, işleme sırasında kopabilir ve boşluklar veya pürüzlü noktalar bırakabilir.

Saygın tedarikçilerden dikkatli malzeme seçimi ve ön muayene, bu riskleri azaltmaya yardımcı olur. Yüksek kaliteli işleme kaynakları, malzeme tutarlılığını sağlamak ve hata potansiyelini azaltmak için premium kalite alüminyum temin eder.

Takım ve Kesiciler: Kusursuz Alüminyum Yüzeyler İçin Çok Önemli

Kesici takım, malzeme ile doğrudan temas halinde olduğundan, optimal alüminyum CNC yüzey kalitesini elde etmek için seçimi, geometrisi ve durumu çok önemlidir.

Takım Malzemesi ve Kaplama Seçimi

Alüminyum için, yüksek hız Çelik (HSS) ve katı karbür takımlar yaygındır. Karbür takımlar, üstün rijiklik ve aşınma direnci sağlar, daha yüksek kesme hızları ve ilerlemeleri mümkün kılar ve bu da genellikle daha iyi yüzey bitişlerine dönüşür.

TiCN, AlTiN veya elmas benzeri karbon (DLC) gibi özel kaplamalar, sürtünmeyi azaltmak, BUE'yu önlemek ve talaş tahliyesini iyileştirmek için tasarlanmıştır, böylece yüzey kalitesini ve takım ömrünü daha da artırır.

| Takım Malzemesi/Kaplama | Alüminyum için Avantajlar | Dikkate Alınması Gerekenler |

|---|---|---|

| Katı Karbür | Yüksek rijiklik, aşınma direnci, yüksek hızlara izin verir | HSS'den daha kırılgan, daha yüksek maliyet |

| Yüksek Hız Çeliği (HSS) | İyi tokluk, daha düşük maliyet, daha düşük hızlar için uygundur | Yüksek hızlarda aşınmaya eğilimli, daha az sert |

| DLC (Elmas Benzeri Karbon) | Çok düşük sürtünme, mükemmel BUE direnci | Daha yüksek maliyetli, çok yüksek sıcaklıklara daha az uygun |

| AlTiN | İyi sertlik ve aşınma direnci, orta düzeyde sürtünme | Çok yüksek sıcaklıklarda alüminyumla reaksiyona girebilir |

Takım Geometrisi: Rake, Helix, Kenar Hazırlama

Takım geometrisi, rake açısı, helix açısı ve kenar hazırlama dahil olmak üzere, alüminyum için optimize edilmelidir. Yüksek pozitif rake açıları ve keskin kesici kenarlar, kesme kuvvetlerini ve ısıyı azaltır, temiz kesim sağlar.

Yüksek helix açısı, talaşları kesim bölgesinden etkin şekilde uzaklaştırır, yeniden kesimi ve yüzey çiziklerini önler. Hafifçe taşlama gibi uygun kenar hazırlama, takımın dayanıklılığını artırırken keskinliğini koruyabilir.

Takım Aşınması ve Kenar Keskinliği

Donuk veya aşınmış bir takım, kaçınılmaz olarak kötü yüzey kalitesi üretir. Daha fazla ısı üretir, kesme kuvvetlerini artırır ve yayılma, yırtılma ve çapak oluşumuna neden olur.

Düzenli takım kontrolü ve zamanında değiştirme veya yeniden taşlama şarttır. Sürekli takım bakımı, keskin ve temiz kesimler sağlar ve yüzey bütünlüğünü korur.

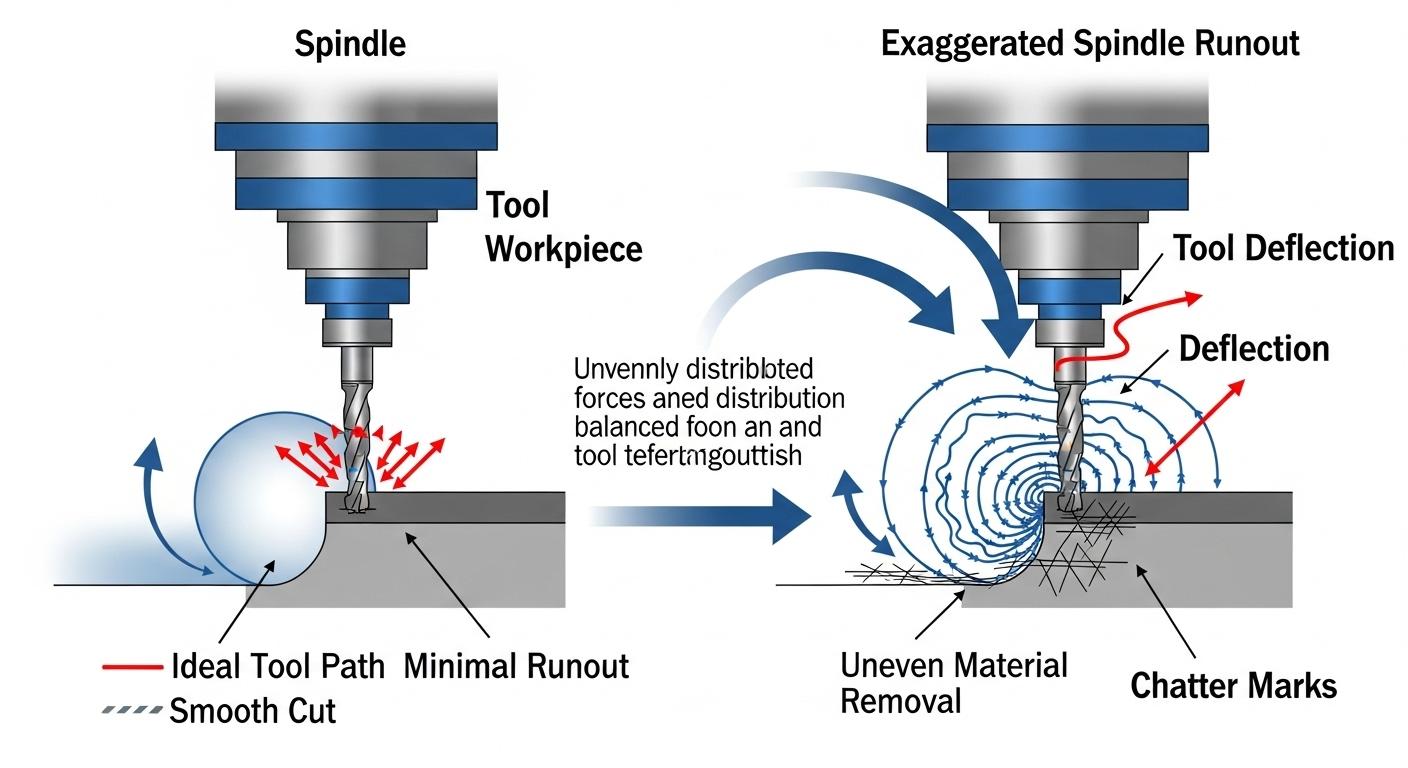

Runout ve Takım Tutucu Sertliği

Takımın dönme ekseninden sapması, yüzey kalitesini önemli ölçüde etkiler. Hafif sapma bile dengesiz talaş yüklerine ve titreşim izlerine neden olur. İnce yüzeyler elde etmek için sapmanın minimize edilmesi çok önemlidir.

Takım tutucu ve tüm takım sıkma sisteminin sertliği de aynen önemlidir. Sert bir düzen, titreşimleri ve sapmaları azaltır, takımın hassas ve düzgün kesim yapmasını sağlar. Yüksek kaliteli dengeli takım tutucular vazgeçilmezdir.

CNC İşleme Parametreleri ile En İyi Yüzey Kalitesi

İşleme parametrelerinin hassas kontrolü, üstün alüminyum CNC yüzey kalitesine ulaşmak için temel teşkil eder. En iyi malzeme ve takım kullanımı bile optimize edilmemiş parametrelerle başarısız olur.

Besleme Hızı ve Takım Hızı Optimizasyonu

Besleme hızı ile takım hızı arasındaki etkileşim, diş başına talaş yükünü belirler ve bu da doğrudan yüzey pürüzlülüğünü etkiler. Çok yüksek besleme hızı, pürüzlü yüzeylere neden olabilirken, çok düşük besleme hızı sürtünme ve ısı birikimine yol açar, bu da yüzeyi olumsuz etkiler.

Optimal spindle hızları, genellikle alüminyum için daha yüksek olanlar, malzemeyi yırtmak yerine temiz kesimler ve daha ince yüzeyler elde etmeye yardımcı olur. Her işlem için ideal noktayı bulmak çok önemlidir.

| Parametre | Yüzey Kalitesi Üzerindeki Etki (Genel) | Optimizasyon Hedefi |

|---|---|---|

| Yüksek Besleme Hızı | Daha kaba yüzey, artmış takım baskısı | Malzeme kaldırma ve yüzey kalitesi için dengeli |

| Düşük Besleme Hızı | Daha düzgün yüzey, artmış sürtünme/ısı | En iyi sonuçlar için sürtünmeden kaçının |

| Yüksek Spindle Hızı | Daha düzgün yüzey, azalmış BUE (alüminyum için) | Takım malzemesi ve makine sınırlarına uygun şekilde ayarlayın |

| Düşük Spindle Hızı | Daha kaba yüzey, yırtılma olasılığı | Sadece belirli zorlayıcı işlemler için kullanın |

Kesme Derinliği ve Radyal Temas

Küçük ve tutarlı kesme derinlikleri ile radyal temaslar (adım aralığı), alüminyumda bitirme işlemlerinde genellikle tercih edilir. Bu, kesme kuvvetlerini azaltır, takım sapmasını en aza indirir ve hassas malzeme kaldırma sağlar, böylece daha düzgün bir yüzey elde edilir.

Daha büyük kesimler kaba işleme için verimlidir, ancak artan kuvvetler ve yüzey düzensizlikleri olasılığı nedeniyle ince yüzeyler elde etmek için uygun değildir.

Takım Yolu Stratejisi ve Adım Aralığı

Seçilen takım yolu stratejisi (örneğin, tırmanma frezeleme vs. geleneksel frezeleme, helis interpolasyonu, sabit yiv yüksekliği) nihai yüzey dokusunu büyük ölçüde etkiler. Tutarlı adım aralığı ve takım yolundaki düzgün geçişler, kesme kuvvetlerindeki ani değişiklikleri önler ve görünür izler oluşmasını engeller.

Gelişmiş CAM yazılımı, kritik alanlarda yüzey kalitesini ön planda tutan son derece optimize araç yolları sağlar; örneğin trokoidal frezeleme veya düzgün yay giriş/çıkış stratejileri kullanmak gibi.

Titreşim ve Gürültü Kontrolü

Titreşim ve gürültü, yüzey kalitesinin düşük olmasının başlıca nedenleridir; dalgalar ve düzensiz dokular oluştururlar. Bunlar makine kararsızlığı, yetersiz iş parçası tutucu, aşınmış takımlar veya hatalı işleme parametrelerinden kaynaklanabilir.

Bu sorunların çözümü, araç yollarını optimize etmek, hız/ilerleme ayarlarını yapmak, rijit tutucular kullanmak ve makine takım sağlığını sağlamak gibi bütünsel bir yaklaşım gerektirir. ly-machining, gürültüyü tespit etmek ve azaltmak için gelişmiş stratejiler uygular.

Alüminyum Parça Bitirme İşlemlerinde Makine Sertliği ve Hassasiyeti

Yüksek kaliteli CNC işlemenin temelinde makine takımının stabilitesi ve hassasiyeti yatar.

Makine Takım Durumu ve Stabilite

Sağlam ve iyi bakımı yapılan CNC makine takımı, hassas işleme için gerekli stabiliteyi sağlar. Aşınmış yataklar, gevşek kaydırıcılar veya seviyesiz makine tablası, titreşim ve doğruluk hataları oluşturarak yüzey kalitesini doğrudan etkiler.

Düzenli bakım ve kalibrasyon, tutarlı performans için vazgeçilmezdir. ly-machining’in makineleri, en yüksek durumda olmalarını sağlamak için titiz önleyici bakımlar geçirmektedir.

Mil Hassasiyeti ve Gücü

Mil, kesme işleminin kalbidir. Yüksek mil hassasiyeti, yani minimum dönme hatası ve titreşim, düzgün yüzeyler üretmek için çok önemlidir. Yeterli mil gücü, farklı yükler altında bile kesme kuvvetini tutarlı şekilde sağlar.

Modern, yüksek hızlı miller, alüminyum için sıklıkla gereken ince yüzeyleri elde etmek için kritiktir ve optimal yüzey hızını sağlar.

Tutucu ve İş Parçası Sıkma

Yetersiz tutucu, iş parçasının frezeleme sırasında eğilmesine veya hareket etmesine neden olabilir; bu da gürültü, doğruluk hataları ve kötü yüzey kalitesiyle sonuçlanır. İş parçası, titreşim veya kaymayı önlemek için rijik şekilde sıkılmalıdır.

Tutucu tasarımı, alüminyumun termal genleşmesini de dikkate almalı ve işleme döngüsü boyunca stabiliteyi sağlamalıdır. Vakum tutucular, hidrolik kelepçeler ve özel tasarım jigler, güvenli iş tutuşu için kullanılır.

Çevresel Faktörler: Sıcaklık ve Nem

Çevresel koşullar, özellikle sıcaklık dalgalanmaları, işleme doğruluğunu ve dolayısıyla yüzey kalitesini etkileyebilir. Makine ve iş parçasının termal genleşmesi veya büzülmesi, boyutları değiştirebilir ve stres oluşturabilir.

Stabil ve kontrollü bir atölye ortamı, bu etkileri en aza indirir ve tutarlı işleme sonuçları sağlar. ly-machining gibi hassas atölyeler, iklim kontrollü ortamlarda çalışır.

Soğutucu ve Yağlama Stratejileri ile Üstün Yüzey Kalitesi

Soğutucu ve yağlama uygulamasının doğru yapılması, ısı yönetimi, sürtünmeyi azaltma ve alüminyum CNC işleme sırasında talaş tahliyesini sağlama açısından hayati öneme sahiptir.

Soğutucu Türü ve Konsantrasyonu

Alüminyum için özel soğutucular, mükemmel yağlama, üstün soğutma ve korozyon önleyici özellikler sağlamak üzere formüle edilmiştir. Çözünür yağlar veya sentetik soğutucuların doğru konsantrasyonu, BUE'yi önler, sürtünmeyi azaltır ve yüzey kalitesini artırır.

Yanlış soğutucu türleri veya konsantrasyonları, kötü yağlama, aşırı ısınma ve bozuk yüzey kalitesine yol açabilir.

| Soğutucu Türü | Alüminyum için Temel Fayda | Genel Uygulama |

|---|---|---|

| Çözünür Yağlar | Mükemmel yağlama, iyi soğutma | Genel amaçlı, çok yönlü |

| Sentetikler | Üstün soğutma, iyi talaş tahliyesi, temiz | Yüksek hızda işleme, daha ince yüzeyler |

| Yarı Sentetikler | Yağlama ve soğutma dengesini sağlar | Çözünür yağlar ile sentetikler arasında köprü |

| Düz Yağlar | Yüksek yağlama, sınırlı soğutma | Delik açma, reaming, derin delik delme |

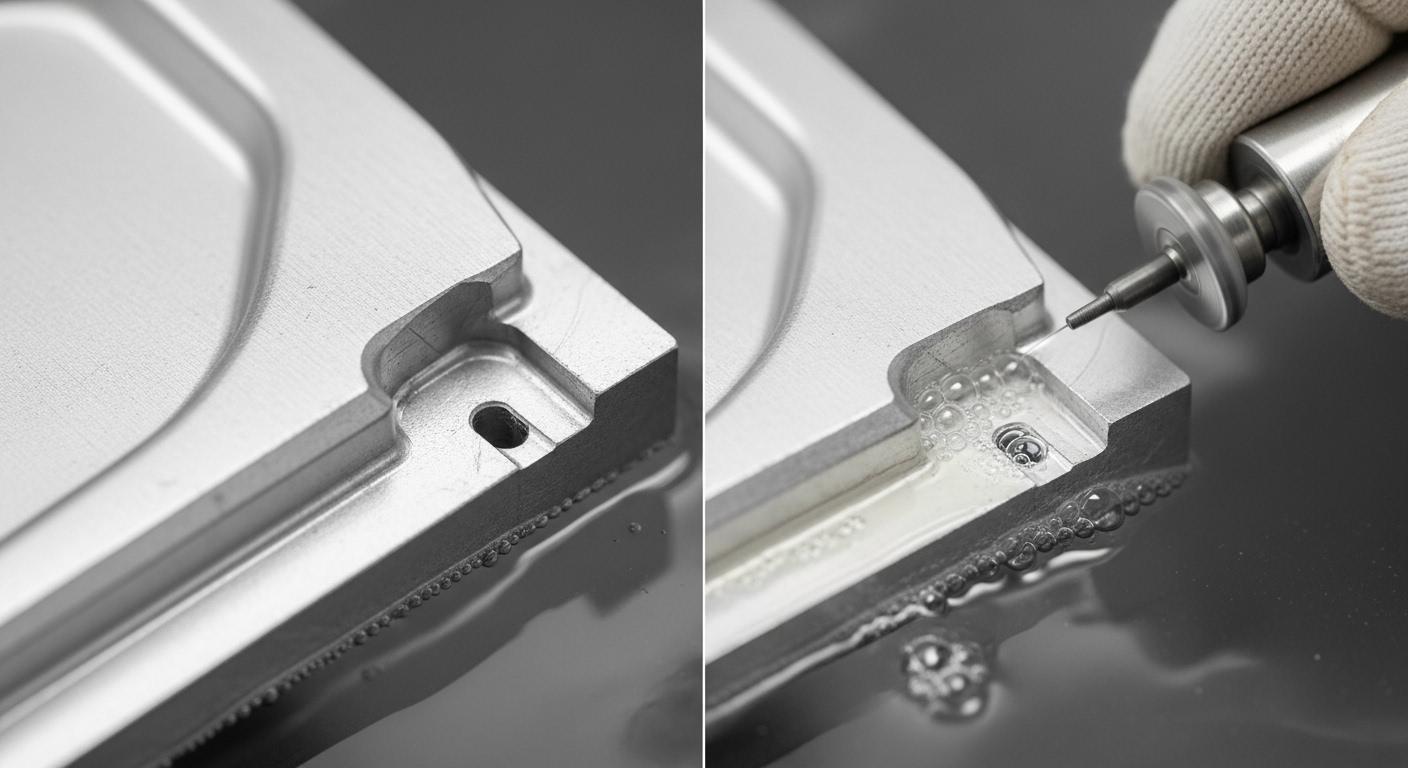

Soğutucu Dağıtım Yöntemi ve Basıncı

Soğutucu dağıtım yöntemi, soğutucu kadar önemlidir. Sel halinde soğutucu sistemler yaygındır, ancak yüksek basınçlı spindle içi veya takım içi soğutucu dağıtımı, talaş tahliyesini ve keskin kenarda soğutmayı önemli ölçüde artırabilir.

Bu hassas dağıtım, talaşların yeniden kesilmesini önler ve çok daha ince, tutarlı yüzey yüzeyleri elde etmeye yardımcı olur. Sis soğutucular veya minimum miktarda yağlama (MQL) da belirli uygulamalarda kullanılır, soğutma ile temizlik arasında denge sağlar.

Çip Tahliyesi ve Yönetimi

Etkin çip tahliyesi çok önemlidir. Çipler kesim bölgesinde birikirse, yeniden kesilebilir, iş parçasına sürtünebilir veya takılabilir, bu da yüzey hasarına yol açar.

Uygun soğutucu basıncı, çip kırma amacıyla tasarlanmış takım geometrisi ve optimize edilmiş takım yolları, verimli çip yönetimi için kritik öneme sahiptir ve doğrudan üstün yüzey kalitesine katkıda bulunur.

Alüminyum Yüzey Kaplamasını Artıran Son İşlem Teknikleri

Optimum işleme sonrası bile, özellikle yüksek talepli uygulamalarda istenen nihai alüminyum CNC yüzey kalitesini elde etmek için sıklıkla son işlemler gerekebilir.

Pürüzsüzleştirme ve Kenar Bitirme

İşleme süreçleri genellikle küçük pürüzler veya keskin kenarlar bırakır. Pürüzsüzleştirme, hem fonksiyonel hem de estetik nedenlerle çok önemlidir. Teknikler manuel pürüzsüzleştirmeden titreşimli taşlama, aşındırıcı akış işleme veya robotik pürüzsüzleştirmeye kadar değişebilir.

Tutarlı, pürüzsüz kenar elde etmek, parça performansı ve güvenliği için esastır. Hassas pürüzsüzleştirme, genel yüzey bütünlüğüne önemli ölçüde katkıda bulunur.

Parlatma ve Laplama Yöntemleri

Çok düşük Ra değerlerine sahip son derece pürüzsüz veya ayna gibi yüzeyler için (çok düşük Ra değerleri), ek parlatma veya laplama gerekebilir. Bu aşındırıcı işlemler, mikroskobik düzensizlikleri gidererek yüzey dokusunu iyileştirir.

Yöntemler arasında mekanik parlatma, elektropolishing veya kimyasal parlatma bulunur; her biri farklı seviyelerde yüzey iyileştirmesi ve çeşitli parça geometrilerine uygunluk sağlar.

Anodizasyon ve Diğer Yüzey İşlemleri

Anodizasyon, alüminyum bisiklet parçaları için yaygın bir yüzey işlemi alüminyum için, sadece estetik (renk) değil, aynı zamanda korozyon direncini ve yüzey sertliğini artırmak amacıyla yapılır. Anodize kaplamanın kalitesi, altındaki işlenmiş yüzeye oldukça bağlıdır.

Kimyasal dönüşüm kaplamaları (örneğin Alodine) veya özel boyama gibi diğer işlemler de yüzeyin nihai görünümünü ve performansını etkileyebilir.

Temizlik ve Yüzey Hazırlığı

Herhangi bir son işlemden önce, işlenmiş parçanın detaylı temizliği çok önemlidir. Kalan yağlar, soğutucular veya mikroskobik kalıntılar, anodizasyon veya boyama gibi sonraki işlemleri engelleyebilir ve kusurlara yol açabilir.

Ultrasonik temizlik veya çözücü ile yağ alma gibi hassas temizlik yöntemleri, son dokunuşlar için temiz ve hazır bir yüzey sağlar.

Özet:

Optimum alüminyum CNC yüzey kalitesine ulaşmak, birçok faktörün karmaşık bir etkileşimidir. Doğru alaşım ve özel takımların seçilmesinden, işleme parametrelerinin titizlikle optimize edilmesine, makine rijitliğinin sağlanmasına, etkili soğutucuların kullanılmasına ve hassas son işlemlerin uygulanmasına kadar her adım kritiktir. Bu süreçlerde derin teknik uzmanlık ve titiz süreç kontrolü kullanılarak, bu unsurlar ustalıkla yönetilir ve en zorlu spesifikasyonlara uygun, üstün yüzey finişlerine sahip hassas alüminyum bileşenler sürekli olarak üretilir.

SSS Bölümü:

S1: Hassas alüminyum CNC parçaları için tipik olarak elde edilebilen Ra değerleri nelerdir?

C1: Hassas alüminyum CNC parçaları için elde edilebilen Ra (ortalama yüzey pürüzlülüğü) değeri, kullanılan alaşıma, işleme süreçlerine ve son işlemlere büyük ölçüde bağlıdır. Standart işlemede, Ra değerleri tipik olarak 0,8 µm ile 3,2 µm arasında değişir. Optimize edilmiş parametreler, özel araçlar ve finiş paso ile 0,4 µm'ye kadar Ra değerleri elde edilebilir. Ayna benzeri yüzeyler gerektiren yüksek talep gören uygulamalar için, parlatma, lepleme veya elektro parlatma gibi işleme sonrası işlemler, 0,05 µm veya daha ince Ra değerleri elde edebilir. Ly-machining'de, kritik bileşenleri için belirli Ra gereksinimlerini tanımlamak ve elde etmek için müşterilerle yakın bir şekilde çalışıyoruz.

S2: ly-machining, büyük üretim partilerinde tutarlı yüzey kalitesini nasıl sağlıyor?

C2: Büyük partilerde tutarlı yüzey kalitesini sağlamak, çok yönlü bir yaklaşım gerektirir. İlk olarak, tutarlı hammadde özelliklerini garanti etmek için sıkı malzeme tedarik ve gelen denetim protokolleri uyguluyoruz. İkinci olarak, üretim planlamamız, doğrulanmış işleme parametreleri, takım seçimi ve takım değiştirme çizelgeleri içeren ayrıntılı süreç sayfaları içerir. Sapmaları tespit etmek için gelişmiş izleme sistemlerine sahip yüksek hassasiyetli, bakımlı CNC makineleri kullanıyoruz. Dokunsal profilometri veya optik denetim dahil olmak üzere düzenli proses içi ve proses sonrası kalite kontrol kontrolleri istatistiksel olarak gerçekleştirilir. Ayrıca, deneyimli makinecilerimiz ve kalite mühendislerimiz, her parçanın belirtilen Ra değerlerini karşılamasını sağlayarak, yüzey kalitesi üzerinde sıkı kontrol sağlamak için süreçleri sürekli olarak izler ve iyileştirir.

S3: Soğutma sıvısı, alüminyumda ince bir yüzey elde etmede özellikle ne gibi bir rol oynar?

C3: Soğutma sıvısı, alüminyumda ince bir yüzey elde etmede kritik ve çok yönlü bir rol oynar. Öncelikle, kesme sırasında üretilen ısıyı dağıtır, bu da iş parçasının ve takımın termal deformasyonunu önler ve malzeme bulaşmasını azaltır. İkinci olarak, soğutma sıvıları yağlama sağlayarak takım ve iş parçası arasındaki sürtünmeyi azaltır, böylece kötü yüzey kalitesinin önemli bir nedeni olan yığılma kenarı (BUE) oluşumunu en aza indirir. Etkili soğutma sıvısı ayrıca, taze işlenmiş yüzeyi çizebilen veya bozabilen talaşların yeniden kesilmesini önleyerek, kesme bölgesinden verimli talaş tahliyesine yardımcı olur. Soğutma sıvısının türü, konsantrasyonu ve dağıtım yöntemi, üstün alüminyum yüzey kalitesi için bu işlevleri optimize etmek üzere ly-machining'de dikkatlice seçilir.

Alüminyum CNC parçalarınızın yüzey kalitesini yükseltmeye hazır mısınız? Tutarsız yüzeylerin projenizi tehlikeye atmasına izin vermeyin. Ücretsiz bir teknik danışmanlık ve hassas alüminyum işleme ihtiyaçlarınız için şeffaf bir fiyat teklifi almak için bugün uzman ekibimizle iletişime geçin. Birlikte benzersiz bir kaliteye ulaşalım.