CNC İşlemede Yüksek Parlaklıkta Alüminyum Elde Etme

CNC işlenmiş alüminyum parçalarınızda tutarsız yüzey parlaklığı, ürün estetiğini bozuyor, red oranını artırıyor veya gizli sonrası işlem maliyetleri mi getiriyor? Bu sorunlar sıklıkla proje gecikmelerine ve beklenmedik masraflara yol açar. Mükemmel, ayna gibi bir yüzeyin sırlarını, ly-machining uzman mühendislerimizin açıkladığı gibi keşfedin.

Üstün, tutarlı yüzey parlaklığı sağlamak için alüminyum parçaların CNC işlemesi, birden fazla bağlantılı faktörün hassas kontrolünü gerektirir. Bu rehber, kesici takım seçimi ve işleme parametrelerinden malzeme özelliklerine ve sonrası işlem tekniklerine kadar kritik hususları detaylandırarak her seferinde güvenilir, yüksek kaliteli bir yüzey sağlar.

Kesici Takım Seçimi: Üstün Alüminyum Parlaklığının Anahtarı

Kesici takımların seçimi, olağanüstü alüminyum CNC yüzey parlaklığı elde etmenin temelidir. Yanlış takım seçimi, yüzey kusurlarına, titreşim izlerine ve mat bir görünüme yol açabilir, bu da nihai ürün kalitesini olumsuz etkiler ve maliyetli yeniden işleme gerektirir. Yaklaşımımız, alüminyumun benzersiz özelliklerine uygun takımları önceliklendirir.

Takım Malzemesi ve Kaplamanın Yüzey Sonuçlarına Etkisi

Kesici takımların malzeme ve kaplaması, alüminyumla etkileşimlerini doğrudan etkiler, talaş oluşumu ve yüzey kalitesini etkiler. Alüminyum için, malzeme yapısı ve kaplamalar, malzemenin yapışmasını önlemek ve temiz kesim sağlamak için önemlidir.

Aşağıda, yaygın takım malzemelerinin ve yüksek parlaklık alüminyum işleme için uygunluklarının karşılaştırması yer almaktadır:

Alüminyum İşlemede Takım Malzemesi Karşılaştırması

| Malzeme | Alüminyum İşlemede Temel Avantaj | Dikkate Alınması Gerekenler |

|---|---|---|

| **Katı Karbür** | Yüksek aşınma direnci, iyi rijitlik | Daha kırılgan, stabil işleme koşulları gerektirir |

| **Polycrystalline Diamond (PCD)** | Çok sert, düşük sürtünme, mükemmel yüzey sonucu | Yüksek maliyetli, belirli uygulamalar, darbe ile çatlama riski |

| **Yüksek Hızlı İşleme** Çelik (HSS)** | Dayanıklılık, daha düşük maliyet | Daha hızlı aşınma, çok yüksek parlaklık bitişleri için ideal değil |

Özel kaplamalar, takım performansını daha da artırabilir. Örneğin, elmas benzeri karbon (DLC) kaplamalar, sürtünmeyi önemli ölçüde azaltır ve alüminyumun kesici kenara yapışmasını engeller; bu, kötü yüzey bitişi ve birikmiş kenar (BUE) gibi yaygın sorunların önüne geçer.

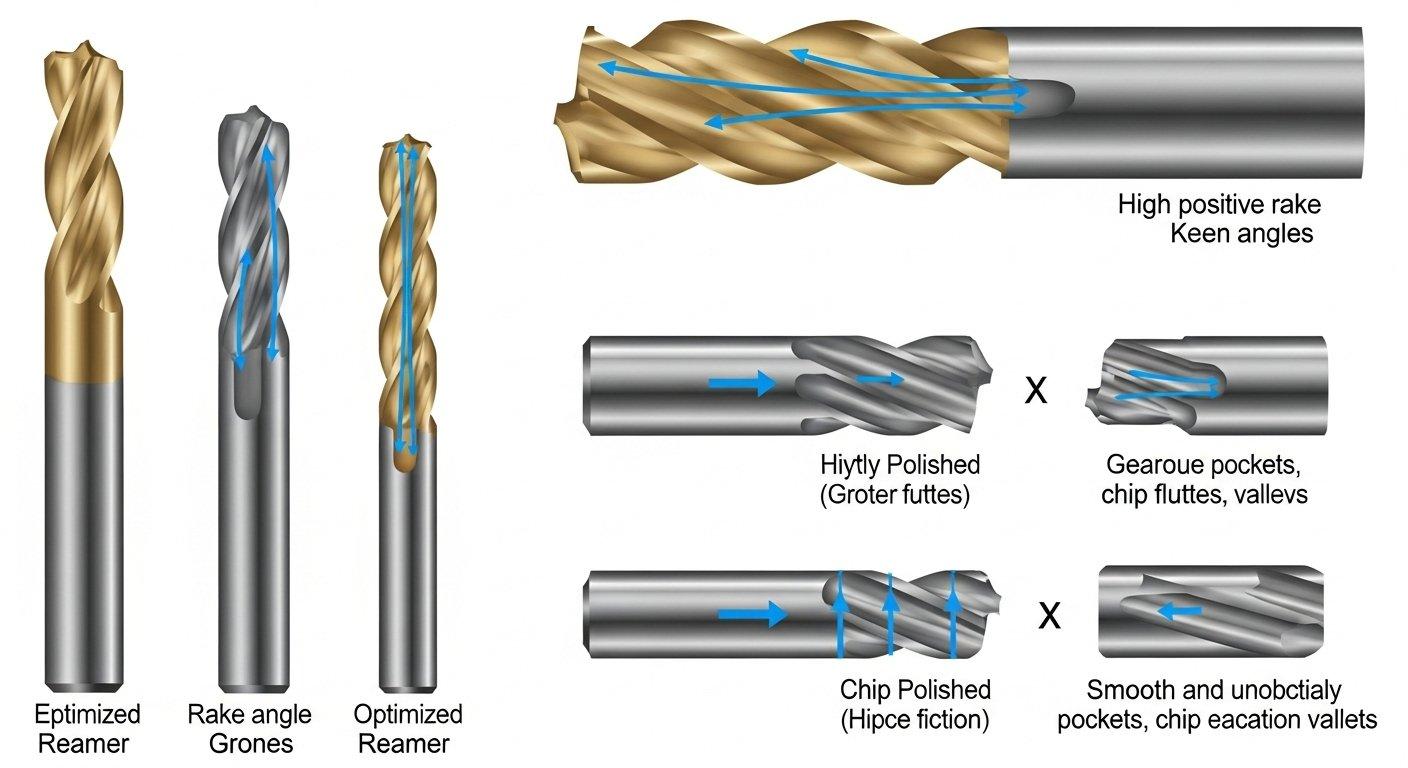

Kalıp Atıklarını Etkili Bir Şekilde Tahliye İçin Optimize Edilmiş Takım Geometrisi

Takım geometrisi, etkili talaş tahliyesi ve talaş tekrar kesilmesini önlemede kritik bir rol oynar; her ikisi de yüzey parlaklığına zarar verir. Yüksek sıyırma açıları, parlatılmış kanatlar ve cömert talaş olukları gibi özellikler, alüminyum için çok önemlidir.

Bu geometriler, daha serbest kesme hareketi sağlar, ısı üretimini en aza indirir ve iş parçası deformasyonunu azaltır. Doğru talaş akışı, talaşların hızla kesim bölgesinden uzaklaştırılmasını sağlar, böylece yeni işlenmiş yüzeyi çizmeden korur.

Takım Keskinliği ve Runout'un Kritik Rolü

Çok keskin kesici kenarların korunması ve takım runout'unun minimize edilmesi, yüksek parlaklıkta alüminyum parçalar elde etmek için vazgeçilmezdir. Kör bir takım, temiz kesim yerine yırtıcı bir hareket oluşturur ve yüzeyi pürüzlü ve düzensiz hale getirir.

Takım runout'u, mikroskobik seviyelerde bile, dengesiz talaş yükleri ve titreşimlere neden olur; bu da çatlak izleri ve tutarsız yüzey yansımasına yol açar. Takım runout'unu titizlikle inceler ve ölçeriz; genellikle maksimum merkezcilik ve rijiklik için hidrolik veya darbe ile küçültme tutucuları kullanırız.

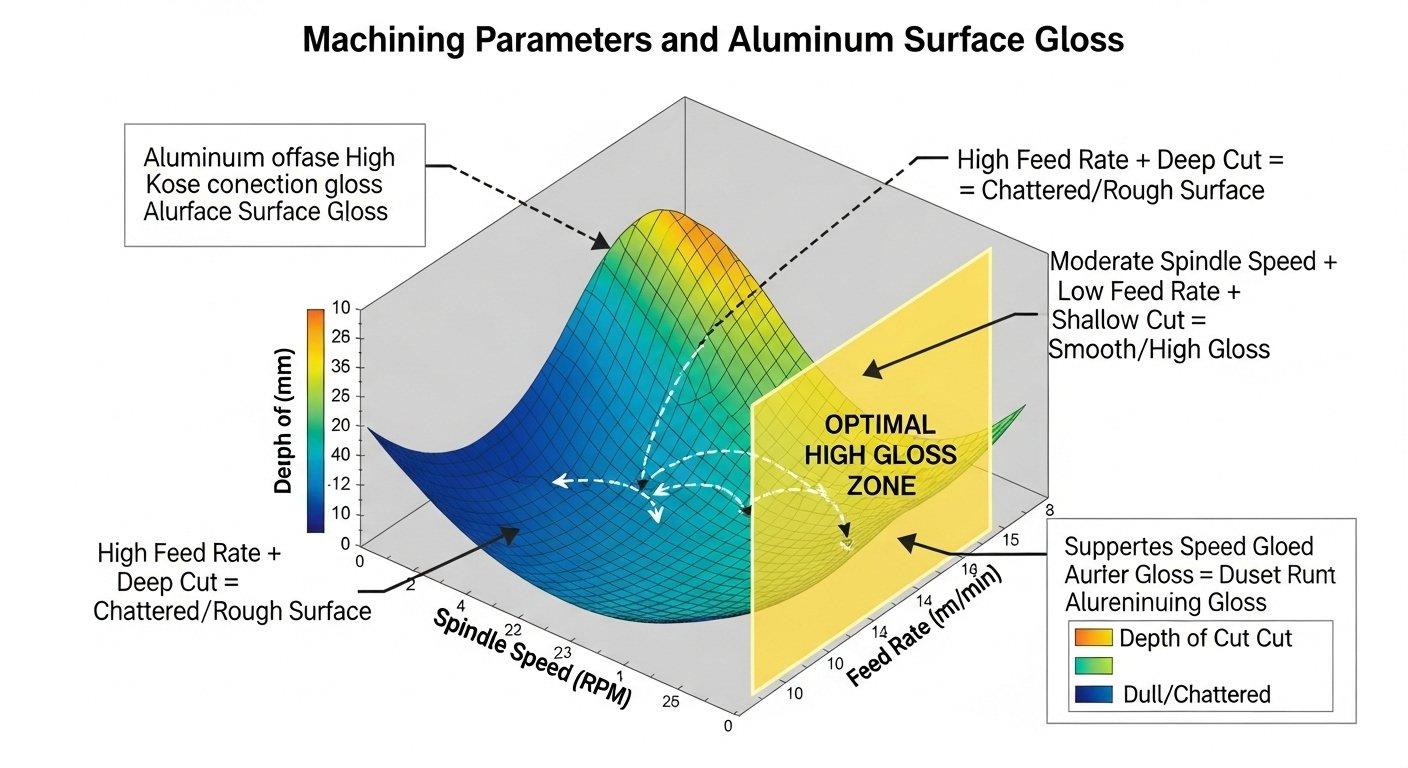

Hassas Parametreler: Besleme Hızları, Devir ve Derinlik Kontrolü

İşleme parametrelerinin ince ayarı, belirli alüminyum yüzey pürüzlülüğü (Ra) değerleri ve yüksek parlaklık elde etmek için çok önemlidir. Her parametre diğerleriyle etkileşim içindedir ve dengeli, hassas bir yaklaşım gerektirir. Tutarsız parametreler, genellikle görünür işleme izleri veya donuk alanlara yol açar.

Takım Hızı ve Yüzey Dokusu Üzerindeki Etkisi

Yüksek takım hızları, genellikle alüminyum işleme için tercih edilir ve ince yüzey bitişi sağlar. Daha hızlı hızlar, birim zamanda daha fazla kesme olayı yaratır, ısıyı daha eşit dağıtır ve birikmiş kenar oluşumunu azaltır.

Ancak, uygun soğutucu veya besleme hızları olmadan aşırı yüksek hızlar, takım aşınmasını hızlandırabilir veya alüminyumun erimesine neden olabilir; bu da yüzey kalitesini bozar. En uygun hızlar, alaşıma bağlıdır ve dikkatlice belirlenmelidir.

Parlaklık Tutarlılığı İçin Besleme Hızı Optimizasyonu

Besleme hızı, yani takımın iş parçası üzerindeki hareket hızı, yüzey bitişinin tepe-çukur mesafesini doğrudan etkiler. Daha düşük besleme hızı genellikle daha düzgün bir yüzey üretir, çünkü her dönüşte veya diş başına daha az malzeme kaldırılır.

Yüksek parlaklık için, çok ince bir besleme hızı şarttır, ancak bu, takım ömrünü ve hızını korumak için takım hızıyla dengelenmelidir. Çok yüksek bir besleme hızı, görünür besleme izleri oluşturur; çok düşük ise sürtünmeye ve takım aşınmasına neden olabilir.

Kesme Derinliği: Takımın Teması ve Titreşimin Yönetimi

Kesme derinliği (ADOC – Eksensel Kesme Derinliği, RDOC – Radyal Kesme Derinliği), takım temasını, kesme kuvvetlerini ve titreşimi etkiler. Yüksek parlaklık hedefleyen bitirme geçişleri için genellikle sığ kesme derinliği kullanılır.

Bu, kesme kuvvetlerini en aza indirir, takım sapmasını azaltır ve malzeme kaldırma süreci üzerinde daha iyi kontrol sağlar. Kaba kesim geçişleri daha derin kesimler kullanabilirken, son rötuş geçişleri hafif olmalı ve yalnızca minimum miktarda malzeme kaldırmalıdır; böylece kritik yüksek parlaklıkta alüminyum parçalar istenilen yüzeye ulaşır.

Alüminyum Alaşım Özellikleri: Yüzey Kalitesinin Temeli

Alüminyum alaşımının kendine özgü özellikleri, ulaşılabilir yüzey kalitesinin temelidir. Farklı alaşımlar işleme karşı farklı tepkiler verir, bu da son yüzey parlaklığını etkiler. Bu özellikleri anlamak, sonucu tahmin etmek ve kontrol etmek için anahtardır.

Alaşım İçeriği ve İşlenebilirliği

Alüminyum alaşımları, esas olarak alaşım elementleri nedeniyle, işlenebilirlik açısından büyük farklılıklar gösterir. Örneğin, daha yüksek silikon içeriğine sahip alaşımlar (örneğin, 6061, 356) daha aşındırıcı olabilir, bu da takım aşınmasını hızlandırır ve doğru yönetilmezse daha pürüzlü yüzeylere yol açabilir. Daha yüksek mukavemetli alaşımlar olan 7075 veya 2024 gibi alaşımlar ise farklı işleme zorlukları sunar.

Alaşım Seçimi ve İşlenebilirlik

| Alaşım Türü | Yaygın Kullanımlar | Parlaklık için İşlenebilirlik | Anahtar Dikkat Edilmesi Gerekenler |

|---|---|---|---|

| **6061** | Genel amaçlı, yapısal parçalar | İyi | Yapışkan olabilir, uygun olmayan takımlar kullanılırsa BUE eğilimi gösterebilir |

| **7075** | Yüksek mukavemetli uygulamalar | İyiye Yakın Adil | Daha sert, sağlam takım gerektirir, iyi talaş kontrolü sağlar |

| **2024** | Havacılık uygulamaları | İyi | Keskin olmayan takımlar kullanılırsa yayılma eğilimi gösterir |

| **5052** | Denizcilik, sac metal | Orta | Daha yumuşak, yapışkan olabilir, çok keskin takımlar gerektirir |

Belirli elementlerin varlığı, talaş oluşumu ve yüzey bütünlüğünü de etkileyebilir. İşleme mühendisleri, yüksek parlaklık alüminyum parçalarınız için en uygun alaşımı seçmek ve işlemek için geniş malzeme uzmanlığına sahiptir.

Malzeme Sertliği ve Yüzey Üzerindeki Etkisi

Bir alüminyum alaşımının sertliği, doğrudan işleme sırasında deformasyona karşı direnciyle ilişkilidir. Daha yumuşak alaşımlar, yayılma veya yapışkan kenar oluşumu eğilimi gösterebilir, bu da yüzey parlaklığını olumsuz etkiler. Daha sert alaşımlar ise, daha zor kesilmesine rağmen, doğru takımlar ve parametrelerle daha ince ve yansıtıcı bir yüzey elde edilebilir, çünkü malzeme deformasyonu daha azdır.

Uygun ısıl işlem ve temperleme de kritik öneme sahiptir. Örneğin, T6 temper, daha yumuşak temperlere göre genellikle daha iyi talaş kontrolü ve yüzey kalitesi sağlayarak gelişmiş sertlik ve mukavemet sunar.

Tanecik Yapısının Yansıtıcılıktaki Rolü

Alüminyum alaşımının mikro tanecik yapısı, genel yansıtıcılığını ve ışığın işlenmiş yüzeyle nasıl etkileşim kurduğunu ince bir şekilde etkileyebilir. İnce, düzgün tanecik yapıları, kaba veya düzensiz tanecik yapılarına kıyasla daha tutarlı ve daha yüksek kaliteli yüzeyler elde etme eğilimindedir.

Bu mikroskobik detaylar genellikle ilk malzeme seçimi sırasında, özellikle son uygulama olağanüstü estetik çekicilik veya tutarlı alüminyum CNC yüzey parlaklığı gerektirdiğinde dikkate alınır.

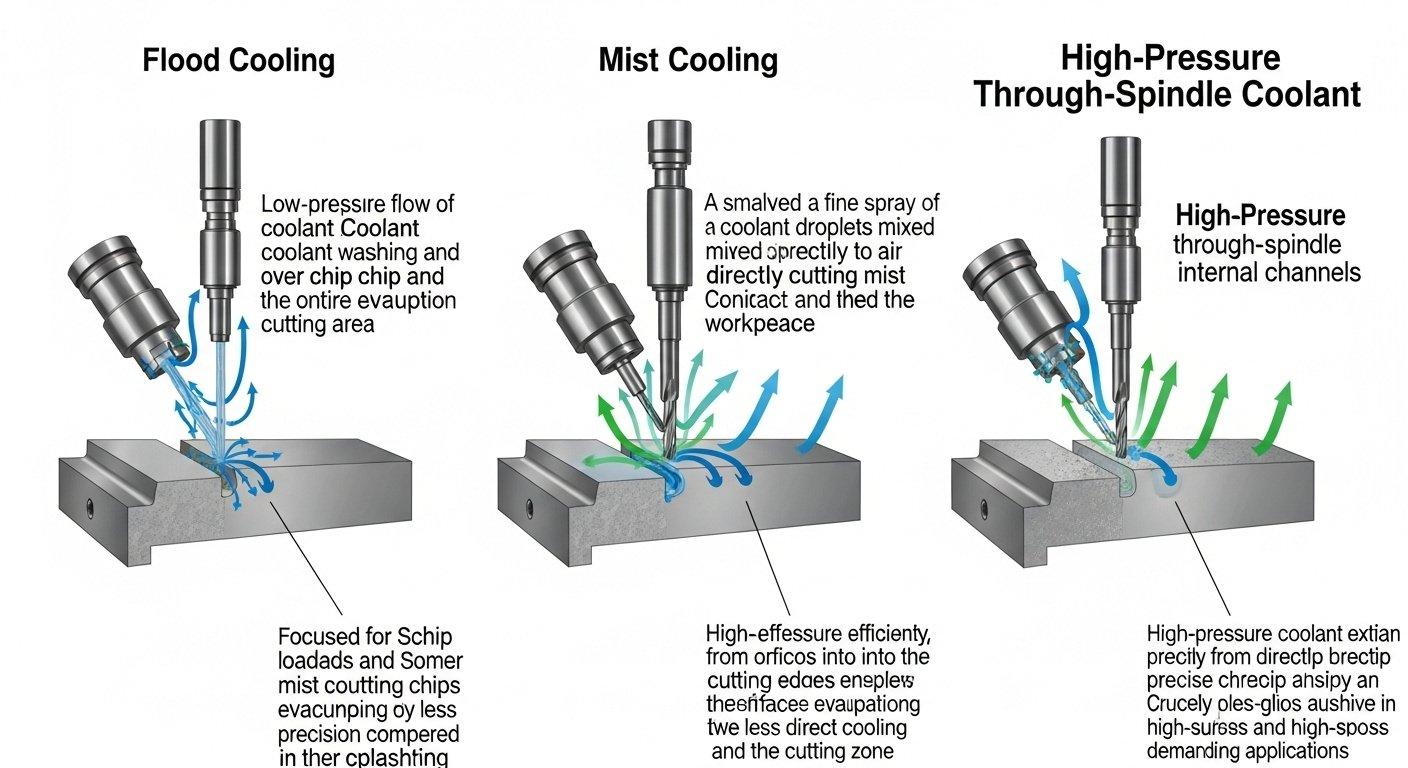

Soğutma Sıvısı ve Yağlama: Yüzey Kalitesini ve Takım Ömrünü Artırma

Soğutma sıvıları ve yağlayıcılar, yüksek kaliteli bir CNC işleme alüminyum yüzey elde etmek için vazgeçilmezdir. Sadece soğutmanın ötesinde, takım ömrünü ve yüzey bütünlüğünü doğrudan etkileyen birden fazla kritik işlevi yerine getirirler. Uygun soğutma sıvısı yönetimi olmadan, takım aşınması ve ısı birikimi gibi sorunlar parlaklık için önemli engeller haline gelir.

Alüminyum için Soğutma Sıvısı Türü ve Konsantrasyonu

Seçilen soğutma sıvısının türü ve konsantrasyonu hayati öneme sahiptir. Çözünür yağlar, yarı sentetikler ve sentetikler, her biri farklı yağlama ve soğutma özellikleri sunar. Alüminyum için, YBE'yi önlemek ve mükemmel yağlama sağlamak üzere tasarlanmış soğutma sıvıları tercih edilir.

Yanlış bir konsantrasyon, yetersiz yağlamaya, artan sürtünmeye ve hatta korozyona yol açabilir. Optimum performans sağlamak için soğutma sıvısı konsantrasyonunu ve kalitesini titizlikle izliyoruz.

Etkili Soğutma Sıvısı Dağıtım ve Uygulama Yöntemleri

Soğutma sıvısının kesme bölgesine nasıl iletildiği, sıvının kendisi kadar önemlidir. Yüksek basınçlı soğutma sistemleri, sel soğutma ve sis uygulaması, her birinin avantajları vardır. Yüksek basınçlı soğutma sıvısı, talaşları etkili bir şekilde kırabilir ve tahliye edebilir, böylece takım veya iş parçasına yapışmalarını önler.

Uygun nozul yerleşimi, soğutma sıvısının en çok ihtiyaç duyulduğu kesme kenarına ulaşmasını sağlayarak talaş kaldırmayı ve soğutmayı kolaylaştırır. Tutarlı ve yeterli uygulama, lokalize aşırı ısınmayı önler.

Yığılma Kenarını ve Yüzey Kusurlarını Önleme

Yüksek parlaklıkta alüminyum için etkili soğutma sıvısının birincil rolü, yığılma kenarını (YBE) önlemektir. YBE, alüminyum parçacıklarının kesme kenarına kaynaklanmasıyla meydana gelir, bu da takım geometrisini etkili bir şekilde değiştirir ve pürüzlü, yırtık bir yüzeye yol açar.

İyi yağlama ve kaynak önleyici özelliklere sahip soğutma sıvıları, takım ve iş parçası arasında bir bariyer oluşturarak YBE'yi önemli ölçüde azaltır. Bu, kesme kenarının keskin ve temiz kalmasını sağlayarak kusursuz, tutarlı yüksek parlaklıkta bir alüminyum yüzey üretir.

Makine Takım Dinamiği: Kusursuz Parlaklık Üretimi için Kararlılık

CNC makine takımının doğasında var olan kararlılık ve hassasiyet, yüksek parlaklıkta alüminyum parçalar üretmek için olmazsa olmazdır. Herhangi bir dengesizlik doğrudan yüzey kusurlarına dönüşebilir ve bileşenin estetik ve işlevsel kalitesini tehlikeye atabilir.

Makine Rijitliği ve Titreşim Kontrolü

Rijit bir makine yapısı çok önemlidir. İster makinenin iç bileşenlerinden, ister takım titreşiminden veya iş parçası rezonansından kaynaklansın, titreşimler titreşim izlerinin ve tutarsız yüzey kalitesinin doğrudan nedenleridir. Ağır, iyi sönümlenmiş makine çerçeveleri titreşimleri emer ve hassas işleme için kararlı bir platform sağlar.

Makine bileşenlerinin düzenli bakımı ve kalibrasyonu, cilalanmış alüminyum CNC parçaları elde etmek için gerekli olan sürekli rijiklik ve titreşim kontrolünü sağlamak için esastır.

Mil Doğruluğu ve Bitiş Üzerindeki Etkisi

Makine milinin doğruluğu ve merkezlilik kritik öneme sahiptir. Mildeki herhangi bir runout veya dengesizlik doğrudan kesici takıma aktarılır, takıma runout benzeri hareketler ve yüzey kusurlarına yol açar.

Minimum radyal ve eksenel runout'a sahip yüksek hassasiyetli miller, tutarlı kesim derinliği ve uniform yüzey kalitesi için gereklidir. Makinelerimiz, yüksek kalite standartlarına uygun olarak bakımı yapılan yüksek kaliteli millere sahiptir.

Sabitlenme ve İşleme Sabitliği için Sabitleme Sistemleri

Sabitlenme ve işleme sabitliği sistemi genellikle göz ardı edilir, ancak yüzey kalitesini derinden etkiler. İş parçası güvenli bir şekilde sıkıştırılmamışsa veya sabitleyici kendisi titreşim yapıyorsa, bu hareketler işlenmiş yüzeyde titreşim olarak yansır.

Özelleştirilmiş tasarlanmış sabitleyiciler, vakum tutucular veya hidrolik kelepçe sistemleri, hassas veya karmaşık alüminyum bileşenler için maksimum rijiklik sağlamak ve işleme sırasında olası titreşimleri azaltmak amacıyla sıklıkla kullanılır.

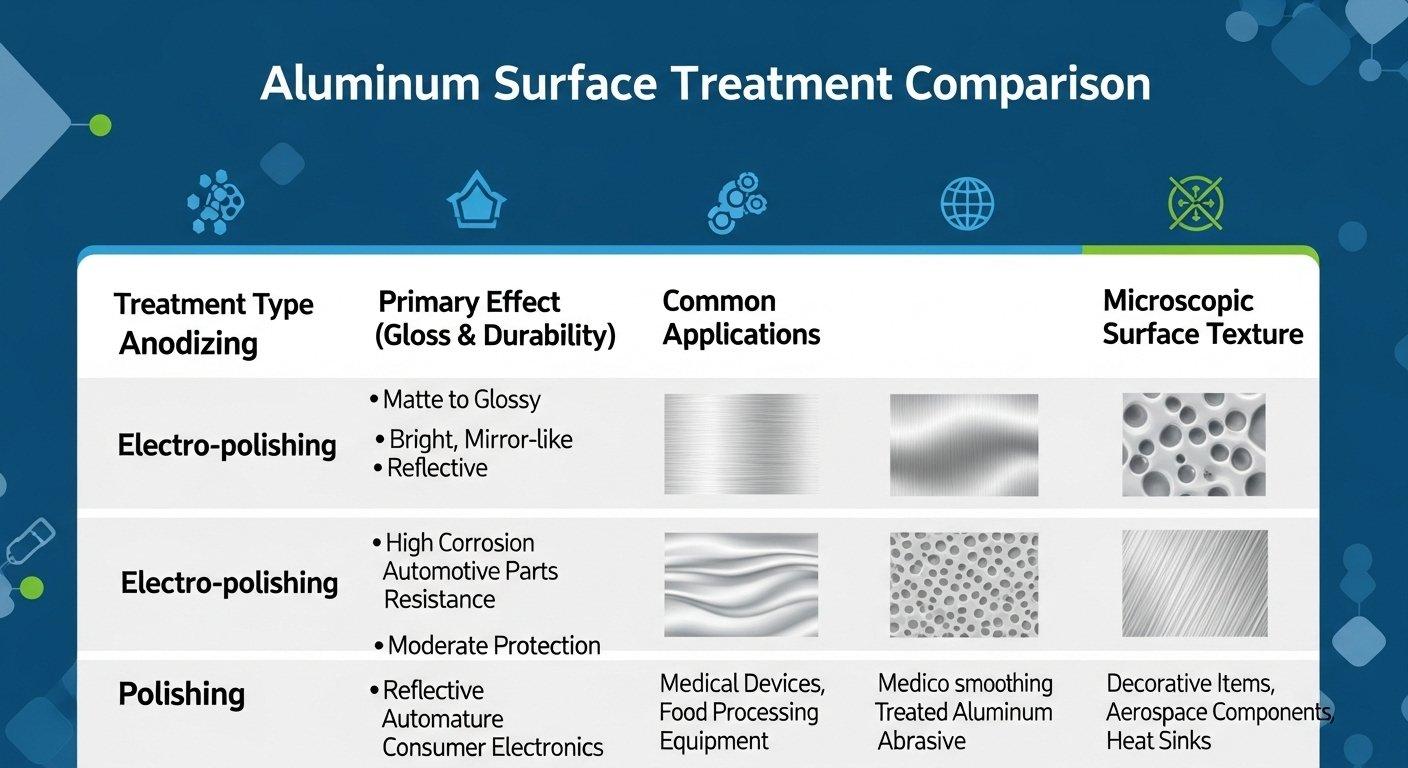

Son İşlem Teknikleri ile Mükemmel Parlaklık Artırımı

Uygun CNC işleme parametreleri ve araçlar, yüksek seviyede alüminyum CNC yüzey parlaklığı sağlayabilir, ancak bazı uygulamalar daha da yüksek, genellikle ayna gibi bir yüzey gerektirir. Yüzeyi daha da geliştirmek için son işlem teknikleri kullanılır.

Pürüzsüzlük için Pürçükleri Giderme ve Kenar Bitirme

İşlem sonrası parçalar genellikle küçük pürüzler veya keskin kenarlar içerir. Pürçükleri giderme, herhangi bir ek parlatmadan önce düzgün ve homojen bir yüzey sağlamak için kritik bir ilk adımdır. Otomatik veya manuel pürçük giderme işlemleri, parça geometrisi ve malzemeye göre seçilir.

Dikkatli kenar bitirme, estetiği artırmakla kalmaz, aynı zamanda güvenliği ve uyumu da iyileştirir, mikroskobik düzensizliklerin son parlaklığı tehlikeye atmasını önler.

Parlaklık için Parlatma ve Cila Yöntemleri

Gerçek bir ayna gibi parlak bir yüzey elde etmek için mekanik parlatma ve cila kullanılır. Bu işlemler, yüzeydeki küçük kusurları gidermek ve Ra değerini son derece düşük seviyelere indirmek için giderek incelen aşındırıcı bileşikler kullanır.

Yeteneklerimiz arasında titreşimli bitirme ve uzman teknisyenler tarafından el ile parlatma gibi çeşitli parlatma yöntemleri bulunur, böylece en zorlu yüksek parlaklık alüminyum parçaları spesifikasyonları karşılanır.

Yüzey İşlem Seçenekleri ile Ek Parlaklık

Mekanik parlatmanın ötesinde, bazı yüzey işlemleri parlaklığı daha da artırabilir ve alüminyumun korunmasını sağlar. Örneğin, anodizasyon dayanıklı, korozyona dirençli bir katman oluşturur ve şeffaf veya renkli olabilir, genellikle parlaklığı artırır ve zengin, derin bir bitiş sağlar.

Elektro-parlatma gibi diğer seçenekler, yüzeyi seçici olarak mikroskobik zirveleri çözerek pürüzsüzleştirir ve parlaklığı artırır, bu da yüksek yansıtma gerektiren özel uygulamalara uygun, çok düzgün ve parlak bir yüzey sağlar.

Özet:

Sürekli üstün alüminyum CNC yüzey parlaklığı elde etmek karmaşık bir süreçtir ve çok sayıda alanında uzmanlık gerektirir. Doğru kesici takımların seçilmesinden, işleme parametrelerinin optimize edilmesine, malzeme özelliklerinin anlaşılmasına, soğutucuların yönetilmesine, makine stabilitesinin sağlanmasına ve hassas son işlem tekniklerinin uygulanmasına kadar her adım kritiktir. ly-machining, derin teknik bilgi ile gelişmiş süreçleri birleştirerek en katı spesifikasyonlara uygun yüksek kaliteli, yüksek parlaklıkta alüminyum parçalar sunar, proje başarısı ve güvenilirliği sağlar.

Alüminyum bileşenlerinizin yüzey parlaklığını mükemmelliğe yükseltmeye hazır mısınız? Bugün ly-machining ile mühendislik ekibimizden ücretsiz teknik danışmanlık alın. Derin uzmanlığımız ve şeffaf süreçlerimizin, projenizin ihtiyaç duyduğu yüksek kaliteli, yüksek parlaklıkta parçaları nasıl sağlayabileceğini keşfedin.

SSS Bölümü

S1: Aynalı gibi parlak alüminyum CNC yüzey parlaklığı elde etmenin en kritik faktörü nedir?

A1: Birçok faktör katkıda bulunmasına rağmen, en kritik olanı son işlemler sırasında son derece keskin kesici takımların optimize edilmiş geometrilerle (yüksek rake açıları, parlatılmış kanatlar) ve besleme hızı ile spindle hızının hassas kontrolüdür. Bu unsurlar doğrudan malzeme yayılmasını ve birikmiş kenarları önler, bu da donukluğun ana nedenleridir. Ayrıca, takımın salınımını ve makine titreşimlerini en aza indirmek, tutarlı yüzey yansıması için önemlidir; bu, çatlak izlerini önler ve tüm parçanın düzgün bir şekilde bitirilmesini sağlar.

S2: Ly-machining yüksek hacimli parlatılmış alüminyum CNC parçaları siparişlerinde tutarlı yüzey kalitesini nasıl sağlar?

A2: Yüksek hacimli siparişlerde, ly-machining tutarlı yüzey kalitesini sağlamak için çok yönlü bir yaklaşım uygular. Bu, tutarlı keskinlik ve salınım için standartlaştırılmış takım yönetim protokolleri, CNC işleme parametrelerinin otomatik izlenmesi ve gelişmiş soğutucu yönetim sistemlerini içerir. Ayrıca, yüksek rijiklik ve hassas spindle'lara sahip en son CNC makineleri kullanıyoruz. Ayrıca, sağlam kalite kontrol süreçlerimiz, otomatik yüzey pürüzlülük ölçümleri ve üretimin çeşitli aşamalarında görsel incelemeleri içerir; bunlar, sıkı toleranslar korumak ve her parçanın belirlenen alüminyum yüzey pürüzlülüğü (Ra) ve parlaklık gereksinimlerini karşılamasını sağlamak için kapsamlı istatistiksel süreç kontrolü (SPC) ile desteklenir.

S3: Farklı alüminyum alaşımları aynı yüksek parlaklık seviyesine ulaşabilir mi, yoksa bazıları doğuştan daha mı iyidir?

A3: Farklı alüminyum alaşımları, elde edilebilecek yüksek parlaklık seviyesini etkileyen farklı doğuştan işlenebilirlik özelliklerine sahiptir. Çoğu yaygın alüminyum alaşımı (örneğin 6061, 7075, 2024) yüksek parlaklığa işlenebilirken, belirli bileşimlere veya temper durumlarına sahip alaşımlar bunu daha kolay başarabilir veya daha özel teknikler gerektirebilir. Daha yumuşak, yapışkan alaşımlar olan 5052 gibi alaşımlar yayılmaya eğilimli olabilir, bu da son derece keskin takımlar ve özel soğutucular gerektirir. Öte yandan, 7075 gibi sert alaşımlar doğru işlendiğinde çok ince ve yansıtıcı bir yüzey sağlayabilir. Mühendislerimiz, belirli alaşımı değerlendirir ve yüksek parlaklık potansiyelini maksimize etmek için işleme stratejisini özelleştirir, böylece malzeme seçiminiz için en iyi sonucu sağlar.