CNC Tolerans ve Geometrik Doğrulukta Ustalaşmak

Yüksek performanslı ürün geliştirme dünyasında, çığır açan yenilik ile maliyetli başarısızlık arasındaki fark genellikle kritik bir faktöre bağlıdır: CNC işlenmiş parçaların tolerans ve geometrik doğruluğunun mutlak hakimiyeti. Mevcut tedarikçileriniz gerçekten tasarımlarınızın talep ettiği hassasiyeti sağlıyor mu? Bu genellikle maliyetli yeniden işleme, uzayan teslim süreleri ve ürün performansı sorunlarına yol açar.

ly-machining olarak, bu zorlukların üstesinden gelmekte uzmanız ve ürettiğimiz her bileşenin en katı spesifikasyonlara uygun olmasını sağlıyoruz. Derin teknik uzmanlığımız CNC işleme toleranslar ve geometrik doğruluk kontrolü konularında, karmaşık tasarımlarınızın yüksek performanslı parçalara dönüşmesini, öngörülebilir hassasiyet ve maliyet etkinliği ile teslim edilmesini garanti eder.

Tolerans ve Geometrik Doğruluk Kavramlarının Çözümlemesi

Üretilen parçaların fonksiyonel mükemmelliğine ulaşmak, boyutsal ve geometrik özelliklerinin net anlaşılması ve titizlikle kontrol edilmesiyle başlar. Hassas parça üretimi, sadece boyut tutmakla kalmaz; şekil, yön ve konum üzerinde de kontrol gerektirir.

Bu temel bilgi, her projeye yaklaşımımızın temelini oluşturur ve parçalarınızın tam olarak planlandığı gibi performans göstermesini sağlar. Tasarım niyetiniz ile fiziksel gerçeklik arasındaki farkı titiz süreç kontrolü ile köprüleriz.

İşlemde Boyutsal Toleransların Anlaşılması

Boyutsal toleranslar, bir parça özelliğinin izin verilen varyasyonlarını tanımlar. Bunlar, bileşenlerin doğru şekilde uyum sağlaması ve bütünsel bir montaj olarak fonksiyon görmesi için kritiktir.

Sıkı boyutsal toleranslar, boşluk veya müdahale miktarını en aza indirir ve doğrudan montaj performansı ile ürün ömrünü etkiler. Aşırı varyasyonlar, montaj hatalarına, artan sürtünmeye veya yapısal bütünlüğün bozulmasına yol açar.

İşte yaygın boyutsal tolerans türlerinin kısa bir özeti:

| Tolerans Tipi | Açıklama | Parçaya Etkisi |

|---|---|---|

| Sınır Boyutları | Üst ve alt boyut sınırlarının doğrudan belirlenmesi. | Uygulaması kolay, temel özellikler için yaygın. |

| Artı/Eksi (İki Taraflı) | Nominal boyutun, her iki tarafta da eşit sapma ile belirtilmesi. | Kolay yorumlanabilir, genel işleme alanında yaygın kullanılır. |

| Tek Taraflı Tolerans | Nominal boyuttan yalnızca bir yönde sapma izin verilir. | Boşluk/engel uyumları veya belirli referans özellikleri için kullanışlıdır. |

| Temel Boyut | Sapmaların belirtildiği teorik kesin boyut. | Tolerans bölgelerinin tanımlanmasının temelini oluşturur, özellikle GD&T ile. |

Geometrik Toleranslama Temelleri (GD&T)

Geometrik Boyutlandırma ve Toleranslama (GD&T), mühendislik toleranslarını kesin ve belirsiz olmayan bir şekilde belirtmek için kullanılan standart bir dildir. Özelliklerin şekli, yönü, konumu ve yuvarlaklığı üzerinde kontrol sağlar, basit boyutsal boyutların ötesine geçer.

GD&T, bir parçanın gerçek fonksiyonel gereksinimlerini tanımlamak, değiştirilebilirliği ve doğru montajı sağlamak için esastır. Maksimum izin verilen varyasyonu sağlayarak üretim süreçlerini optimize eder ve parçanın fonksiyonunu garanti eder.

Tasarım amacını açıkça iletmek ve CNC işleme süreçlerimizin bu kritik spesifikasyonlara uygun olmasını sağlamak için GD&T'yi kullanıyoruz.

Geometrik Doğruluğun Performans İçin Neden Önemli Olduğu

Geometrik doğruluk, herhangi bir mekanik montajın güvenilir işlevi ve ömrü için en önemli faktördür. Birbirine uyum, hizalama ve yük dağılımını doğrudan etkiler.

Yüksek hızda dönen montaj bileşenleri veya sıvı sızdırmazlığı gerektiren parçaları düşünün. Kusurlu düzlük, diklik veya merkezlilik erken aşınma, sızıntı, titreşim ve felaket arızalara yol açabilir.

CNC işleme alanında geometrik doğruluğu ustalıkla sağlamak sadece estetikle ilgili değil; ürününüzün yapısal bütünlüğü ve operasyonel güvenilirliği ile ilgilidir. Bu, performans marjlarının dar olduğu hassas parça üretiminde özellikle doğrudur.

CNC İşleme Hassasiyet Kontrolünü Etkileyen Temel Faktörler

Yüksek kaliteli CNC parçaları, sıkı toleranslarla elde etmek çok yönlü bir zorluktur. Bu, makine seçimi ve malzeme özelliklerinden üretim sürecinin her unsurunu dikkate alan bütünsel bir yaklaşım gerektirir.

ly-machining olarak, bu faktörlere kapsamlı anlayışımız, her işleme operasyonunun sonucunu hassas şekilde kontrol etmemizi sağlar. Bu proaktif yönetim hataları en aza indirir ve tutarlı sonuçlar sağlar.

Makine Takım Yeteneği ve Çevresel Stabilite

Hassas CNC işlemenin temelinde makine takımı yatar. Yüksek rijitlikte makineler, gelişmiş kontrol sistemleri ve hassas doğrusal ölçekler vazgeçilmezdir.

Sıcaklık dalgalanmaları, titreşim ve nem gibi çevresel faktörler makine doğruluğunu ve parça stabilitesini önemli ölçüde etkileyebilir. Bu dış etkenleri azaltmak için kontrollü bir ortam sağlıyoruz.

CNC makinelerimizin düzenli bakımı ve kalibrasyonu, zaman içinde doğallığını koruyabilmeleri için kritiktir.

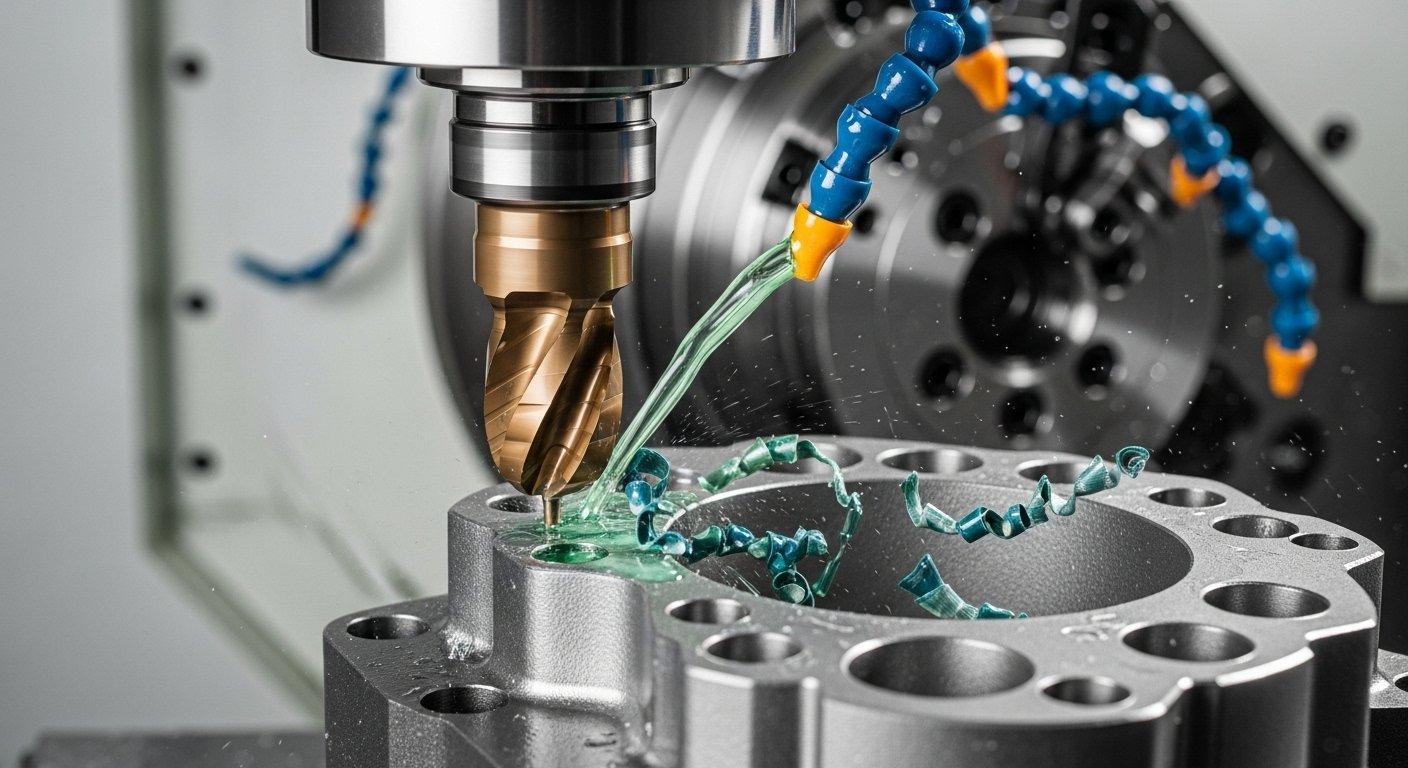

Takım Seçimi, Aşınma ve Yol Optimizasyonu

Kesici takım seçimi yüzey kalitesi, malzeme kaldırma oranları ve nihayetinde parça doğruluğu üzerinde derin etkiler yapar. Her belirli malzeme ve özellik için en uygun takım malzemeleri, kaplamalar ve geometriler seçilir.

Takım aşınması, işleme sürecinin kaçınılmaz bir yönüdür. Sürekli kesim performansını korumak ve tolerans dışı durumları önlemek için gerçek zamanlı takım aşınma telafisi ve planlı takım değişimleri gibi stratejiler kullanıyoruz.

Yol optimizasyonu, tırmanma ve geleneksel frezeleme arasındaki farklar, uygun besleme hızları ve kesme derinliği dahil olmak üzere, kesme kuvvetlerini ve eğilimi en aza indirir, böylece üstün geometrik doğruluk kontrolüne katkıda bulunur.

Malzeme Özellikleri ve Artık Gerilme Yönetimi

Farklı malzemeler, işleme kuvvetleri ve sıcaklık değişikliklerine benzersiz tepkiler verir. İşlenebilirlikleri, termal genleşme katsayıları ve doğuştan gelen gerilme özelliklerini anlamak hayati öneme sahiptir.

Malzeme işleme veya üretim sırasında ortaya çıkan iç artık gerilmeler, malzeme çıkarıldığında parça deformasyonuna yol açabilir. Bu, hassas parça üretiminde yaygın bir zorluktur.

Bu gerilmeleri en aza indirmek ve yönetmek için çok aşamalı işleme, tavlama veya belirli gerilme giderici ısıtma işlemleri gibi stratejiler kullanıyoruz, böylece nihai parça tasarlandığı şekli ve sıkı toleransları korur.

Kıskaç Tasarımı ve Parça Sabitleme Stratejileri

Etkili kıskaçlama, iş parçasını sağlam bir şekilde tutmak ve işleme sırasında hareket veya deformasyonu önlemek için temel bir unsurdur. Zayıf kıskaçlama, geometrik hataların sık görülen nedenidir.

Kıskaç tasarımı, takım erişilebilirliği, talaş tahliyesi ve kıskaç kuvvetlerinin dağılımını dikkate almalıdır. Dengesiz kıskaçlama, gerilmeler oluşturabilir ve deformasyona yol açabilir.

Mühendislerimiz, parça konumunu ve desteğini hassas şekilde ayarlayan, tekrar edilebilir kurulum sağlayan ve işleme sırasında parça deformasyonunu en aza indiren özel kıskaçlar tasarlar.

CNC Parça Doğruluğu Kontrolü için Gelişmiş Stratejiler

Aşırı hassasiyet elde etmek, standart uygulamaların ötesine geçer. Bu, üretim döngüsü boyunca gelişmiş metodolojilerin entegre edilmesini içerir.

Fabrikamız, en zorlu hassasiyet gereksinimlerini karşılamak için bu sofistike stratejileri uygular ve her yüksek kaliteli CNC parçasının tam spesifikasyonlara uygun olmasını sağlar. Bu proaktif yaklaşım, müşterilerimizin risklerini en aza indirir.

Hassas Parçalar için Üretilebilirlik Tasarımı (DFM)

Hassas parçalar için Tasarımın Üretilebilirliği (DFM) erken aşamada katılım çok önemlidir. Mühendislerimiz, müşterilerle işbirliği yaparak tasarımları gözden geçirir, tolerans yığılmaları, malzeme seçimi ve işleme erişimi ile ilgili potansiyel üretilebilirlik sorunlarını belirler.

Bu proaktif geri bildirim döngüsü, tasarımların tutarlı geometrik doğruluk ve maliyet etkin üretim için optimize edilmesine yardımcı olur. Maliyetli yeniden tasarım döngülerini önler.

DFM aracılığıyla, tasarım amacının üretim sınırlamalarıyla bozulmadığından emin oluruz.

İşlem İçi İzleme ve Gerçek Zamanlı Telafi Teknikleri

Gelişmiş CNC makineleri, işleme sırasında ana boyutları izleyen işlem içi ölçüm prob ve sensörlerle donatılmıştır. Bu, gerçek zamanlı geri bildirim ve ayar yapmaya olanak tanır.

Sıcaklık telafisi sistemleri, makine bileşenlerinin ve iş parçasının termal genleşmesini aktif olarak takip eder, doğruluğu korumak için otomatik ofsetler uygular. Bu, uzun işleme döngüleri için kritiktir.

Bu gerçek zamanlı ayarlamalar, standart dışı parça üretme riskini önemli ölçüde azaltır ve partiler arasında tutarlı geometrik doğruluk kontrolü sağlar.

Şekil Stabilitesi için İşlem Sonrası Gerilme Giderme

Çok sık düzlük veya doğruluk toleranslarına sahip parçalar veya malzeme çıkarıldıktan sonra deformasyona eğilimli olanlar için, işlem sonrası gerilme giderme genellikle gereklidir.

Titreşim gerilme giderme veya termal tavlama gibi teknikler, malzemeyi stabilize ederek kayma veya uzun vadeli deformasyonu önler. Bu, havacılık ve uzay endüstrisi için özellikle önemlidir. optik En işlenmiş yüzey en temel kaplamadır, yüzeyde görünür araç izleri bırakır, estetik öncelik olmayan parçalar için uygundur. Düzgün, yansıtıcı olmayan bir görünüm için boncuklu kumlama mükemmel bir seçenektir. Toz kaplama, dayanıklı ve dekoratif bir yüzey sağlar, geniş renk yelpazesinde, bileşenlerinize ek bir koruma katmanı sunar.

Bu ek adım, son parçanın boyutlarının hizmet ömrü boyunca stabil kalmasını sağlar ve performansını korur.

Hata Bütçelemesi ve Tolerans Yığılma Analizi

Hata bütçelemesi, makine tekrar edilebilirliği ve takım sapması gibi tüm potansiyel hata kaynaklarını titizlikle hesaplar. Bu, genel parça doğruluğunu tahmin etmeye ve yönetmeye yardımcı olur.

Tolerans yığılma analizi, bileşen toleranslarının bir montaj içinde nasıl biriktiğini titizlikle değerlendirir. Bu, genel uyum ve fonksiyonun sağlanması için hayati öneme sahiptir.

Bu analizleri erken yapmak, daha sıkı kontrol gerektiren kritik boyutları ve özellikleri belirlememize ve süreci güvenilir geometrik doğruluk için optimize etmemize olanak tanır.

Kalite Güvencesi ve Ölçümde Hassas CNC İşleme

Sıkı kalite güvencesi, yüksek kaliteli CNC parçaların garantili doğrulukla teslim edilmesinin temelidir. Kapsamlı kalite kontrol sistemimiz, her bileşenin doğruluğunu doğrulamak ve sertifikalandırmak üzere tasarlanmıştır.

Bu doğrulama taahhüdü, müşterilerimize ürünlerimiz ve süreçlerimiz konusunda tam güven sağlar. Kalite kontrol prosedürlerimizde şeffaflık, güven oluşturur.

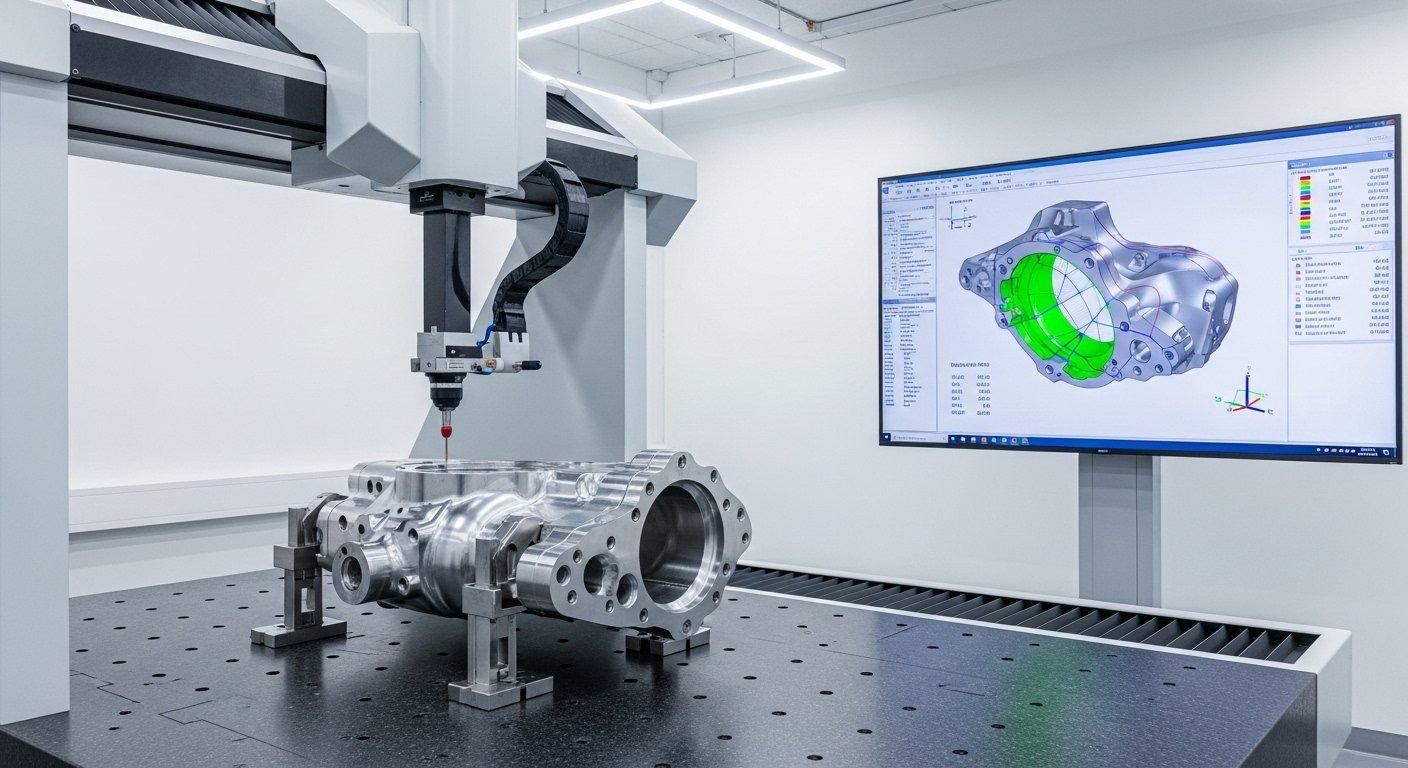

En Son Teknoloji Muayene Teknolojileri (CMM, Görüntü Sistemleri)

Parça boyutlarını ve geometrik doğruluğu hassas şekilde ölçmek ve doğrulamak için gelişmiş muayene teknolojileri kullanıyoruz. Koordinat Ölçüm Makineleri (CMM'ler), karmaşık özelliklerin yüksek doğrulukta 3D ölçümlerini sağlar.

Optik karşılaştırıcılar ve görüntü sistemleri, profil ve kritik özelliklerin hızlı, temassız ölçümünü sağlar. Bu sistemler, kapsamlı değerlendirme sağlar.

Bu en son teknolojik araçlar, her parçanın belirlenen CNC işleme toleranslarına ve GD&T gereksinimlerine uygun olduğunu doğrulamada hayati öneme sahiptir.

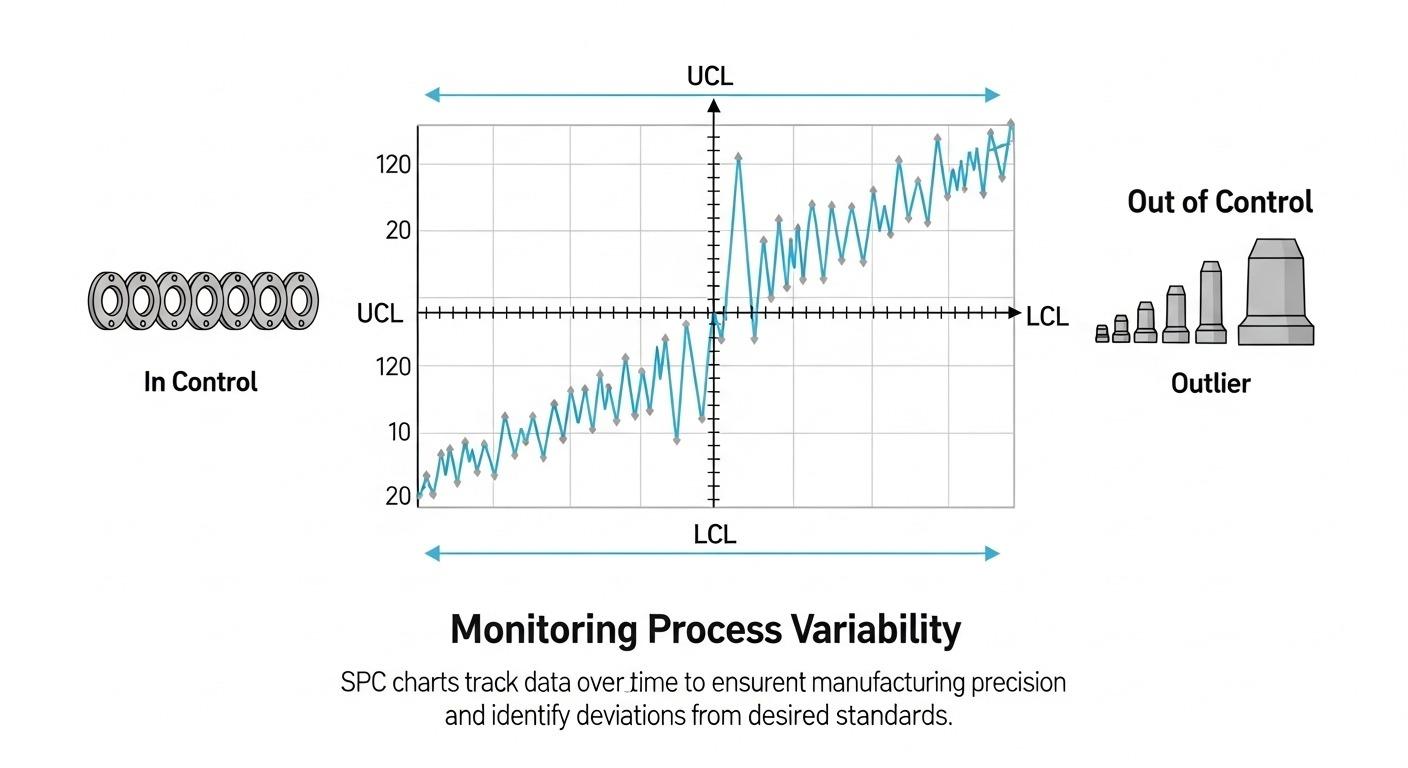

İstatistiksel Süreç Kontrolü (SPC) ile Tutarlılık

İstatistiksel Süreç Kontrolü (SPC), yüksek hacimli üretimde tutarlı hassasiyetin korunmasında ayrılmaz bir parçadır. Ana süreç parametrelerini ve parça özelliklerini sürekli izleyerek, hatalara yol açmadan önce sapmaları tespit edip düzeltebiliriz.

SPC grafikleri, süreç kararlılığı ve yetkinliği hakkında görsel geri bildirim sağlar, proaktif ayarlamalara olanak tanır. Bu, öngörülebilir kaliteyi sağlar ve parti bazında değişkenliği azaltır.

Bu sistematik yaklaşım, güvenilir geometrik doğruluğu elde etmek ve hurda oranlarını en aza indirmek için esastır.

Ölçüm Ekipmanlarının Kalibrasyonu ve İzlenebilirliği

Tüm ölçüm ekipmanlarımız, kumpaslardan CMM'lere kadar, akredite üçüncü taraf hizmetler tarafından düzenli ve planlı kalibrasyona tabi tutulur. Bu, inceleme sonuçlarımızın doğruluğunu ve güvenilirliğini sağlar.

Kalibrasyon kayıtları titizlikle tutulur ve ulusal ve uluslararası standartlara izlenebilir bir zincir sağlar. Bu izlenebilirlik, uyum ve güven için kritiktir.

Güçlü kalibrasyon programımız, aldığımız her ölçümün doğru ve güvenilir olmasını garanti eder.

Parça Doğruluğunun Belgelendirilmesi ve Sertifikalandırılması

Kapsamlı dokümantasyon, tüm hassas CNC işleme projeleri için standart bir uygulamadır. Bu, malzeme sertifikaları, inceleme raporları ve uygunluk sertifikalarını içerir.

İlk Parça İncelemesi (FAI) raporları, ilk üretim parçasının tüm özelliklere uygunluğunu detaylı şekilde doğrular. Bu, üretim sürecinin doğru kurulduğunu gösterir.

Bu sertifikalar, parça kalitesi ve uyumluluğunun nesnel kanıtlarını sağlar ve müşterilerimize güvence sunar.

Kompromis Olmayan CNC İşleme Hassasiyeti İçin Ortaklık

Geometrik doğruluk ve sıkı toleranslar ürününüzün başarısı için kritik olduğunda doğru üretim ortağını seçmek çok önemlidir. Ortağınız, mühendislik ekibinizin bir uzantısı olmalıdır.

ly-machining, bu güvenilir ve uzman ortağı olmaya kararlıdır, projelerinizin gerektirdiği hassasiyet ve kaliteyi sunar. Doğrudan değer sağlayan bir kaynak üreticisiyiz.

Derin Teknik Uzmanlık Sahibi Bir Üretici Avantajı

Derin teknik uzmanlığa sahip bir kaynak üretici olarak, CNC işleme sürecinin tamamında benzersiz kontrol sunuyoruz. İç mühendislik ekibimiz, malzeme bilimi, işleme fiziği ve GD&T konusunda geniş bilgiye sahiptir.

Bu uzmanlık, riskleri proaktif şekilde tanımlamamıza ve azaltmamıza, üretim stratejilerini optimize etmemize ve en zorlu tolerans gereksinimlerini bile tutarlı şekilde karşılamamıza olanak tanır. Teknik dilinizi konuşuyoruz.

Sadece taslaklara uymuyoruz; onların başarılı uygulanmasına katkıda bulunuyoruz.

Güvenilir Tolerans Kontrolü İçin Şeffaf Süreçler

Üretim yolculuğu boyunca şeffaflığa inanıyoruz. Müşterilerimize süreç yetenekleri, olası zorluklar ve kalite kontrol metodolojileri hakkında net iletişim sağlıyoruz.

Bu açık yaklaşım daha güçlü ortaklıklar kurmayı teşvik eder ve kritik hassasiyet gereksinimleri üzerinde uyumu sağlar. Gereken geometrik doğruluğu nasıl sağladığımızı tam olarak anlarsınız.

Şeffaf fiyatlandırma aynı zamanda gizli maliyetlerin olmaması anlamına gelir, bu da bütçe yönetimini daha iyi hale getirir.

Vaka Çalışmaları: Karmaşık Geometrik Doğruluğa Ulaşmak

Çeşitli endüstrilerde, havacılık ve uzay dahil olmak üzere, katı geometrik doğruluk ile karmaşık parçaları başarıyla teslim etme konusunda kanıtlanmış bir geçmişe sahibiz, sağlık, ve robotik. Her proje benzersiz zorluklar sunar ve ekibimiz bunları sistematik olarak ele alır.

Örneğin, yakın zamanda yapılan bir projede, 5 mikron içinde düzgünlük ve ±0.005mm konum doğruluğu gerektiren kritik bir optik montaj yer aldı. Malzeme seçimi, çok eksenli işleme ve işleme sonrası gerilme giderme ile bu talepleri kusursuz şekilde karşıladık.

Bu başarılar, hassas parça üretimindeki yeteneğimizi göstermektedir.

Yüksek Kaliteli Hassas Parçalara Bir Sonraki Adımınız

Hassasiyetten ödün vermeyin. Geometrik doğruluğu ve şeffaf fiyatlandırmayı garanti eden bir kaynak üretici ile ortaklık kurun.

Bugün mühendislik ekibimizle iletişime geçin ve kritik CNC işleme projenizi tartışın, uzmanlığımızın tasarımlarınızı kusursuzca hayata geçirmesine nasıl yardımcı olabileceğini keşfedin.

Makale Özeti

Bu makale, CNC işleme’de tolerans ve geometrik doğruluğun ustalaşmasında kritik unsurları kapsamlı şekilde inceledi. Boyutsal ve geometrik toleransları anlamaya odaklandık, bunların parça performansı için önemini vurguladık.

Makine yetenekleri, takımlar, malzeme özellikleri ve fixturing gibi anahtar etki eden faktörleri tartıştık, ayrıca DFM, süreç içi izleme ve gerilme giderme gibi gelişmiş kontrol stratejilerini ele aldık.

Son olarak, en son muayene ve SPC dahil olmak üzere sağlam kalite güvence süreçlerimizi özetledik, ly-machining’in yüksek kaliteli, hassas parçalar için güvenilir bir ortak olarak uzmanlığını vurguladık.

Sıkça Sorulan Sorular

CNC işleme’de sıkı toleranslar elde etmede en yaygın zorluklar nelerdir?

En yaygın zorluklar arasında malzeme özelliklerinin ve kalıntı gerilmelerin yönetimi, makine takımının eğilimi ve termal genleşmenin telafisi ile uygun fixturing sağlamak yer alır. Ayrıca, takım aşınması ve karmaşık GD&T çağrılarını doğru yorumlama önemli engeller oluşturabilir.

Bunların üstesinden gelmek için işleme fiziği hakkında derin bir anlayış ve gelişmiş süreç kontrolü gerekir.

Ly-machining, büyük üretim partilerinde geometrik doğruluğu nasıl tutarlı şekilde sağlar?

Ly-machining’de tutarlılığı sağlamak için çok yönlü bir yaklaşım benimsiyoruz. Bu, gerçek zamanlı izleme ve proaktif ayarlamalar için İstatistiksel Süreç Kontrolü (SPC) kullanmayı, katı takım aşınma yönetimi stratejileri uygulamayı ve stabil bir üretim ortamı sürdürmeyi içerir.

Tüm ekipmanların düzenli kalibrasyonu ve detaylı süreç içi muayene protokolleri de büyük partilerde tutarlı geometrik doğruluğu korumada temel unsurlardır.

Üretim için Tasarım (DFM), hassas parçaların elde edilmesinde ne rol oynar?

DFM, tasarım aşamasında üretim dikkate alınarak hassas parçaların elde edilmesi için kritik öneme sahiptir. Mühendislerimiz, müşterilerle işbirliği yaparak tasarımları işlenebilirlik açısından optimize eder, olası tolerans yığılma sorunlarını belirler ve hassasiyeti artırırken üretim maliyetlerini ve teslim sürelerini azaltan malzeme veya özellik değişiklikleri önerir.

Bu proaktif yaklaşım, tasarım tekrarlarını en aza indirir ve nihai parçanın gereken geometrik doğrulukla üretilebilmesini sağlar.