Bakır Alaşımları ile Hassas CNC

Giriş: Doğru Alaşım, Optimize Edilmiş İşleme

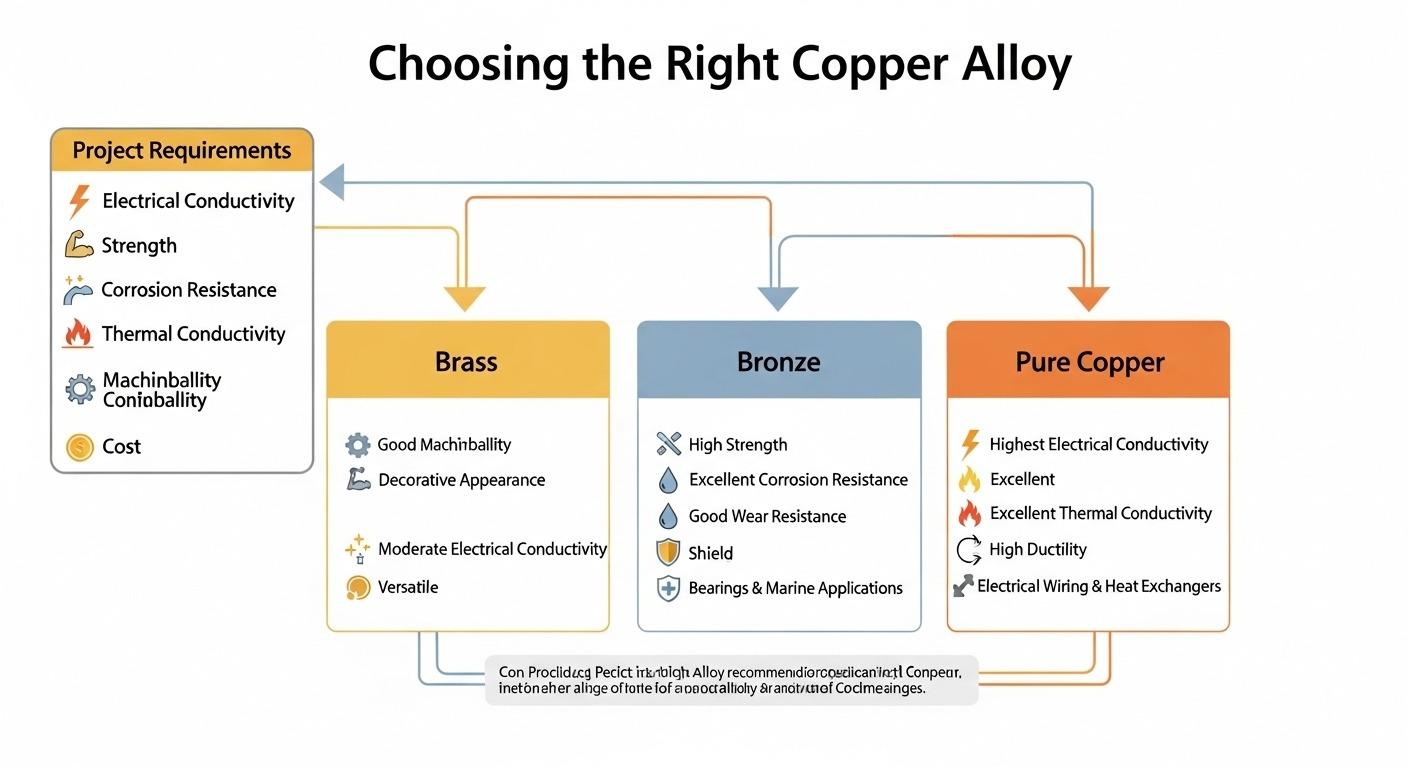

CNC projeniz için Pirinç, Bronz ve Saf Bakır arasında seçim yapmak sadece bir malzeme kararı değil, aynı zamanda parça performansı, üretim maliyeti ve teslim süresini doğrudan etkileyen kritik bir mühendislik seçimidir. Optimum sonuçlar elde etmek için *doğru* alaşımı seçtiğinizden emin misiniz? Genellikle optimal olmayan parça işlevine veya bütçe aşımlarına yol açan bu belirsizlik, tüm geliştirme döngüsünü gerçekten rahatsız ediyor, değil mi?

ly-machining'de, hem performans hem de maliyet için optimize edilmiş, hassas mühendislik ürünü bileşenler sağlayarak bu sorunu çözüyoruz. Bu titiz analiz boyunca özel açımız, malzeme zorluklarınızı hassas çözümlere dönüştürerek, uzman malzeme seçimi ve hassas işleme stratejileri yoluyla bileşen performansını ve üretim verimliliğini optimize etmeye odaklanmaktadır.

Bakır alaşımları, şunları içerir Brass, Bronz ve Saf Bakır, çeşitli özellikleri nedeniyle çok sayıda endüstriyel uygulama için temeldir. Belirgin CNC işleme özelliklerini anlamak, optimal parça performansı ve üretim verimliliği elde etmek için çok önemlidir. Bu kılavuz, bu özellikleri titizlikle karşılaştırarak bir mühendisin bakış açısından içgörüler sunar.

Pirinç CNC İşleme Özellikleri

Bakır ve çinko alaşımı olan pirinç, işlenebilirlik ve estetik çekiciliğin benzersiz bir karışımını sunarak birçok sektörde köşe taşı haline gelmiştir. Doğasında bulunan özellikleri, CNC işleme sırasında hem belirgin avantajlar hem de özel zorluklar sağlar. Gerçekten de, bu malzeme doğru uygulamada mutlak bir mucize olabilir.

Pirinç İşlenebilirliği ve Talaş Oluşumu

Pirinç, olağanüstü işlenebilirliği ile ünlüdür ve genellikle serbest işleme operasyonları için altın standart olarak kabul edilir. Kurşunun varlığı veya kurşunsuz varyantlarda alternatif bizmut ve selenyum ilaveleri, bu işleme kolaylığına önemli ölçüde katkıda bulunur. Oluşan talaşlar tipik olarak kısa, kırılgan segmentlerdir; bu da talaş tahliyesi ve dolaşmayı önleme açısından inanılmaz derecede avantajlıdır - gerçekten arzu edilen bir özellik, inanın bana.

Pirinç CNC için Takım Seçimi Hususları

Pirinç için, karbür takımlar veya hatta yüksek hızlı Çelik (HSS) bazı durumlarda hayranlık uyandırıcı bir şekilde performans göstererek etkileyici takım ömrü sunar. Genellikle belirli kaplamaların basit operasyonlar için her zaman gerekli olmadığını görüyoruz. Bununla birlikte, keskin kesme kenarlarını korumak sürekli olarak önemlidir; körelmiş takımlar, aşırı ısı üretir, değil mi, bu da boyutsal yanlışlıklara yol açar.

Pirinç için Yüzey Kalitesi ve Son İşlem

Pirinç üzerinde üstün yüzey kalitesi elde etmek oldukça basittir ve minimum son işleme operasyonu gerektirir. Ayna benzeri bir yüzey genellikle doğrudan makineden elde edilebilir, bu gerçekten harika bir sonuçtur. Ancak bazen hafif bir parlatma adımı, zaten parlak olan parlaklığını daha da artırabilir.

Bronz İşleme Özellikleri Derinlemesine İnceleme

Esas olarak bakır ve kalay alaşımı olan bronz, alüminyum, manganez veya silikon, pirinçten önemli ölçüde daha karmaşık bir işleme ortamı sunar. Çeşitli bileşimleri, CNC işlemeye çok farklı yaklaşımlar dikte eder. Bu nüansları örtük olarak anlıyoruz.

Çeşitli Bronz Alaşımları ve İşleme

“Bronz” terimi, her biri farklı metallurgik özelliklere sahip geniş bir alaşım yelpazesini kapsar. Örneğin, dayanıklılığı ve yorgunluk direnciyle bilinen fosfor bronz, alüminyum bronzundan farklı şekilde işlenir; alüminyum bronz ise korozyon direnciyle öne çıkar. Her varyant, kesme parametreleri ve takım seçimi açısından özel bir yaklaşım gerektirir; burada tek beden herkese uyan bir metodoloji inanılmaz derecede yanlış olurdu.

Bronz için Takım Aşınması ve Isı Yönetimi

Yüksek sertlik veya aşındırıcı inclusions içeren bronz alaşımları, önemli ölçüde takım aşınmasına neden olur—verimli üretim için sürekli bir düşman. Üretilen ısıyı yönetmek çok önemlidir; etkili soğutucu uygulaması, genellikle sel püskürtme soğutucuları, yalnızca önerilmekle kalmaz, aynı zamanda takım bütünlüğünü korumak ve malzeme deformasyonunu önlemek için kesinlikle gereklidir. Bir dakika, bunu açıklamam gerek: uygun soğutma olmadan, malzeme bükülebilir, kritik toleranslar tehlikeye girer.

Bronz CNC Parçalarında Hassasiyet Sağlama

Zorluklara rağmen, bronz ile olağanüstü hassasiyet elde etmek tamamen mümkündür, ancak bu, titiz parametre optimizasyonu gerektirir. Spindle hızlarını, besleme oranlarını ve kesme derinliğini dikkatle ayarlarız, genellikle uygun geometrilere sahip belirli karbür grade'leri kullanırız. Bu dikkatli düzenleme, kritik boyutsal doğruluk ve sağlam mekanik özelliklere sahip parçalar üretir.

Saf Bakır CNC İşleme Özellikleri

Yüksek elektrik ve termal iletkenliği ile saf bakır, üstün ısı dağılımı veya akım transferi gerektiren uygulamalarda vazgeçilmezdir. Ancak, alaşimsiz doğası, benzersiz ve oldukça zorlayıcı işleme özellikleri getirir; bu da özel stratejiler gerektirir.

Bakırın Dayanıklılığı ve Termal İletkenliği

Saf bakır, bilinenin aksine oldukça sert ve şekillendirilebilir olup, kesici takımlarda birikmiş kenar (BUE) oluşumu gibi zorluklara yol açar. Ayrıca, son derece yüksek termal iletkenliği, ısının hızla iş parçasına ve takıma yayılmasına neden olur; bu da, termal genleşme sorunlarını önlemek ve boyutsal stabiliteyi korumak için inanılmaz derecede verimli soğutma gerektirir. Bu gerçekten iki ucu keskin bir kılıçtır.

CNC'de Bakır Parça Kontrolü İçin Stratejiler

Saf bakır tarafından üretilen uzun, ipliksi ve inanılmaz derecede inatçı talaşları kontrol etmek, muhtemelen en zorlu görevdir. Kesici takımlarımızda özel talaş kırıcı geometriler kullanırız ve genellikle yüksek basınçlı soğutucu ile bu sorunlu talaşları mekanik olarak kırıp tahliye ederiz. Aksi takdirde, dolanma—gerçekten felaket bir senaryo—kaçınılmaz hale gelir.

Bakır CNC İşlemede Hataları Önleme

Bakır işleme sırasında yaygın hataları, pürüzler, kötü yüzey kalitesi ve boyutsal hataları önlemek, hassas takım seçimi, agresif soğutma ve optimize edilmiş kesme parametreleri ile mümkündür. Düşük kesme hızları ve yüksek besleme oranları dikkatlice dengelenerek, malzemenin düzgün kesilmek yerine deformasyon eğilimini en aza indirir; bu, yeni başlayanlar için değil, uzmanlık gerektiren bir iştir, size temin ederim.

Bakır Alaşımının İşlenebilirlik Karşılaştırması

Bu bakır alaşımlarının karşılaştırmalı işlenebilirlik indekslerini anlamak yalnızca akademik değil; aynı zamanda bileşen tasarlayan mühendisler ve üretimi optimize eden imalatçılar için vazgeçilmez bir gerçektir. Fabrikamız bu özellikleri sürekli doğrular.

İşlenebilirlik İndeksi: Pirinç vs. Bronz vs. Bakır

Skor tutanlar için, işlenebilirlik indeksi, genellikle serbest kesim pirinç (100%) karşılaştırmasıyla ölçülen sayısal bir göstergedir. Pirinç genellikle en yüksek puanı alır, ardından belirli bronz alaşımları gelir ve saf bakır ise sürekli olarak önemli ölçüde daha düşük sıralanır. Bu indeks sadece bir sayı değildir; makine zamanı, takım maliyeti ve nihayetinde proje geçerliliğini belirler.

| Malzeme Türü | Tipik İşlenebilirlik İndeksi (Serbest Kesim Pirinç = 100%) | Talaş Özellikleri |

|---|---|---|

| Brass | 70-100% | Kısa, kırılgan |

| Bronz | 20-70% (Alaşımına göre büyük ölçüde değişir) | Segmentli, kıvırcık |

| Saf Bakır | 20-30% | Uzun, ipliksi, sert |

Alaşımlar için Takım Ömrü ve Maliyet Etkileri

Takım ömrü doğrudan malzeme sertliği ve aşındırıcı özelliklerle ilişkilidir. Pirinç işleme genellikle mükemmel takım ömrü sağlar, oysa bronz, özellikle daha sert elementler içerenler, takım ömrünü çok daha hızlı azaltır. Saf bakır, yumuşak olmasına rağmen inanılmaz derecede sert ve yapışkan olup, takım ömrünü kısaltır ve tüketim maliyetlerini artırır. Böyle bir ayrım bütçe tahsisi açısından çok önemlidir, değil mi?

| Malzeme Türü | Beklenen Takım Ömrü (Göreceli) | Tipik Soğutucu Gereksinimi |

|---|---|---|

| Brass | Mükemmel | Orta (Emülsiyon) |

| Bronz | Orta ila Düşük | Yüksek (Sel, özel) |

| Saf Bakır | Düşük | Çok Yüksek (Sel, yüksek basınçlı) |

İstenen Yüzey Sonuçlarını Sağlama

Yüzey finisaj kalitesi oldukça değişkenlik gösterir. Pirinç, serbest kesim özelliğiyle, kolayca pürüzsüz ve parlak finisajlar üretir. Bronz genellikle iyi finisajlar elde eder, ancak belirli alaşıma bağlı olarak daha fazla çaba gerekebilir. Saf bakır, şekillendirilebilirliği ve BUE eğilimi nedeniyle en zor olanıdır, genellikle dikkatli yönetilmediğinde daha pürüzlü, yayılmış bir görünüm sağlar.

CNC Başarısı için Malzeme Seçimini Optimize Etme

En uygun bakır alaşımının stratejik seçimi—işte gerçek mühendislik becerisinin parladığı nokta. Bu, uygulama talepleri, üretim olanakları ve ekonomik gerçekliklerin kesiştiği noktadır. Böyle bir karar hafife alınamaz, hayal gücüyle bile hafife alınmamalıdır.

Uygulamaya Özel Alaşım Seçim Kılavuzu

Yüksek elektrik iletkenliği veya ısı transferi gerekiyorsa, saf bakır bariz ve neredeyse kaçınılmaz seçimdir. Ama gerçekten, işlenebilirlik ve estetik finisaj ön plandaysa, genellikle pirinç kazanır. Üstün mukavemet, aşınma direnci veya korozyon direnci gerekiyorsa, belirli bronz alaşımları vazgeçilmez hale gelir. Her uygulama, kendine özgü, vazgeçilmez gereksinimleri belirler.

Maliyet, Performans ve İşleme Dengesini Sağlama

Sonuçta, nihai malzeme seçimi hassas bir denge oyunudur. Ham madde maliyetini, beklenen işleme süresini, takım aşınma giderlerini ve nihai gereken performans özelliklerini tartmak gerekir. İşleme süresini iki katına çıkaran daha ucuz bir ham madde aslında hiç de daha ucuz değildir. Bu, sahte bir ekonomi, gerçekten aldatıcı bir illüzyondur.

CNC Projeniz İçin Uzman Danışmanlığı

Tüm bu karmaşık denklem, bu çok faktörlü zorluk tam da uzmanlığımızın değerli hale geldiği noktadır. ly-machining'deki mühendislerimiz sadece parçaları işlemekle kalmaz; danışmanlık yapar, analiz eder, optimize ederler. Müşterilere bilinçli kararlar almalarında yardımcı oluruz, maliyetli hataların oluşmadan önce önüne geçeriz. Bu seviyedeki ortaklık, açıkçası, bizi diğerlerinden ayıran şeydir.

Vaka Çalışması: Bakır ile Termal Yönetimi Devrimi

Bir müşteri, başlangıçta işlenmesi nispeten kolay olduğu için ısı dağıtıcı bileşen için standart pirinç belirlemişti. Ancak, esas endişeleri, kompakt bir montajda üstün termal dağılım sağlamaktı. elektronik Pirinç, hızla anladık ki, talepkar termal yükü karşılamak için yeterli değildi; bu, onların temel bir yanlış hesaplamasıydı.

Çözümümüz, kapsamlı bir yeniden değerlendirme içeriyordu. İşleme zorluklarına rağmen, C11000 ( saf bakır) alaşımına geçmeyi önerdik. Takım geometrilerinin titizlikle optimize edilmesi, yüksek basınçlı iç soğutma sıvısı ile besleme ve belirli kesme stratejilerinin uygulanmasıyla, karmaşık ısı dağıtıcı geometrisini başarıyla işledik ve kritik termal iletkenliği sağladık. Bu, gerçekten CNC bakır alaşımları işleme konusundaki derin anlayışımızı gösteriyor.

Sonuç olarak, bileşenin termal dağılım verimliliğinde 25% iyileşme sağladık, bu da elektronik montajın güvenilirliğini ve ömrünü doğrudan etkiledi; pirinç bunun yerine sağlayamazdı. Ayrıca, müşteri aşırı ısınma ile ilgili garanti taleplerini önemli ölçüde azalttı, başlangıçta zor olsa da önerimizi doğruladı. Bir işleme baş ağrısını gerçek bir rekabet avantajına dönüştürdük.

CNC Bakır Alaşım Ortağınız

Anahtar CNC İşleme İçgörülerinin Özeti

Pirincin, bronzun ve saf bakırın CNC işleme karmaşık dünyasında gezindik, onların farklı özelliklerini vurguladık. Pirincin affedici işlenebilirliğinden, bakırın termal gücüne ve bronzun yapısal bütünlüğüne kadar, her alaşım hassas üretim için benzersiz mühendislik dikkate alınması gereken noktalar sunar.

Bir Kaynak Üretici ile İş Birliği Yapmak

Sonuç olarak, bu karmaşıklıkların üstesinden gelmek sadece yetkin makinelerle değil; derin, neredeyse içgüdüsel teknik uzmanlıkla mümkündür. Bir kaynak üretici olarak, ly-machining sadece parçalar değil, çözümler sunar; şeffaf süreçlere ve kaliteye sarsılmaz bağlılıkla. Bu bizim yeminimizdir.

Makale Özeti:

Bu makale, Pirinç, Bronz ve Saf Bakırın CNC işleme özelliklerini titizlikle karşılaştırmakta, optimal bileşen performansı ve üretim verimliliği için malzeme seçimlerinin kritik rolünü vurgulamaktadır. Her alaşımın işlenebilirliği, takım gereksinimleri ve yüzey bitirme potansiyelini detaylandırıyor, mühendisler ve proje yöneticileri için uzman bir rehber sunuyor. Makale, ly-machining’in bu karmaşıklıkları aşmadaki derin teknik uzmanlığını ve hassas çözümler sunmadaki yetkinliğini öne çıkarıyor.

Bakır alaşımı seçiminde ne motive eder?

Bir bakır alaşımı seçiminin temel motivasyonu, parçanın belirli fonksiyonel gereksinimleridir. Bu, elektrik veya termal iletkenlik, mekanik dayanıklılık, aşınma direnci veya korozyon özelliklerini içerir. İşlenebilirlik ve maliyet ise kritik ikincil faktörler olup, sürekli olarak nihai seçimi etkiler.

Neden bakırda talaş kontrolü çok önemlidir?

Saf bakırda talaş kontrolü, malzemenin şekillendirilebilirliği ve uzun, ipliksi talaşlar oluşturma eğilimi nedeniyle kesinlikle çok önemlidir. Kötü talaş kontrolü, dolaşma, takım hasarı ve kötü yüzey kalitesine yol açar. Etkili tahliye için özel takım geometrileri ve yüksek basınçlı soğutma sıvısı vazgeçilmezdir.

Bronzda takım ömrünü nasıl optimize edersiniz?

Bronz işleme sırasında takım ömrünü optimize etmek çok yönlü bir yaklaşım gerektirir. Uygun karbür kalitelerini ve kaplamaları seçmek, soğutucu sıvılarla ısıyı dikkatlice yönetmek ve kesme parametrelerini titizlikle ayarlamak gerekir. Bu strateji, birçok bronz alaşımda doğuştan gelen aşındırıcı aşınmayı azaltır.