Alüminyum CNC Şekillendirme: Maliyet ve Verimlilik

CNC işlenmiş parçalarınız için en iyi maliyet, performans ve verimlilik dengesini sağlayan şekillendirme süreciyle ilgili ‘alüminyum ikilemi’ ile mi mücadele ediyorsunuz? Bu kritik karar, ürün tasarımcılarını ve tedarik yöneticilerini sıklıkla zorlar ve ürün geliştirme sürecinin ilk aşamalarında önemli bir engel teşkil eder.

Yanlış seçim, beklenmedik zorluklara yol açabilir; yüzbinlerce lira fazla kalıp yatırımı, önemli malzeme israfı ve pazar girişinde zararlı gecikmelerle sonuçlanabilir. Bu tür hatalar, proje bütçelerini ve takvimlerini ciddi şekilde etkileyerek yeni ürün girişimlerinin genel uygulanabilirliğini zayıflatabilir.

Derin teknik uzmanlıkla bilgilendirilmiş stratejik süreç kararı almanın, projenizin başarısını yeniden tanımlayabileceğini ve kârınıza olumlu katkılar sağlayabileceğini keşfedin. Üretim mükemmeliyetine ulaşmak için süreç seçiminde hassasiyet çok önemlidir.

Stratejik seçimler arasında alüminyum döküm, ekstrüzyon veya dövme, uzman teknik analizler eşliğinde, CNC parça üretiminde maliyet, performans ve verimliliği optimize etmek için çok önemlidir.

CNC İşleme İçin Alüminyum Şekillendirme Süreçlerini Anlamak

CNC için Alüminyum Dökümün Temel İlkeleri

Alüminyum döküm, erimiş alüminyumun kalıba dökülerek neredeyse net şekle katılaştırılmasıdır. Bu süreç, karmaşık geometrilerin ve iç özelliklerin üretiminde özellikle çok yönlüdür ve katı stoktan işleme maliyetini azaltır.

Sonraki CNC işlemeaşamalar için, döküm parçalar ön şekil görevi görerek, gereken malzeme kaldırma miktarını azaltır. Gravity döküm, kum döküm ve kalıp döküm yaygın yöntemlerdir ve her biri parça karmaşıklığı ve hacmine göre farklı avantajlar sağlar.

Dökümün İşlenmiş Parçalar İçin Avantajları ve Sınırlamaları

Döküm, karmaşık geometriler ve entegre özellikler gibi tasarım özgürlüğü sağlar ve bu da sonraki montaj işlemlerini minimize edebilir. Ayrıca, yüksek hacimli üretimlerde, bloktan işleme göre daha düşük malzeme israfı nedeniyle oldukça ekonomiktir.

Ancak, döküm parçalar genellikle dövülmüş alüminyumdan daha düşük mekanik özellikler gösterir, düzensiz tane yapısına sahiptir ve sıkı toleranslar ile üstün yüzey bitişleri elde etmek için daha kapsamlı son işlem gerektirebilir. Gözeneklilik de bir endişe kaynağı olabilir.

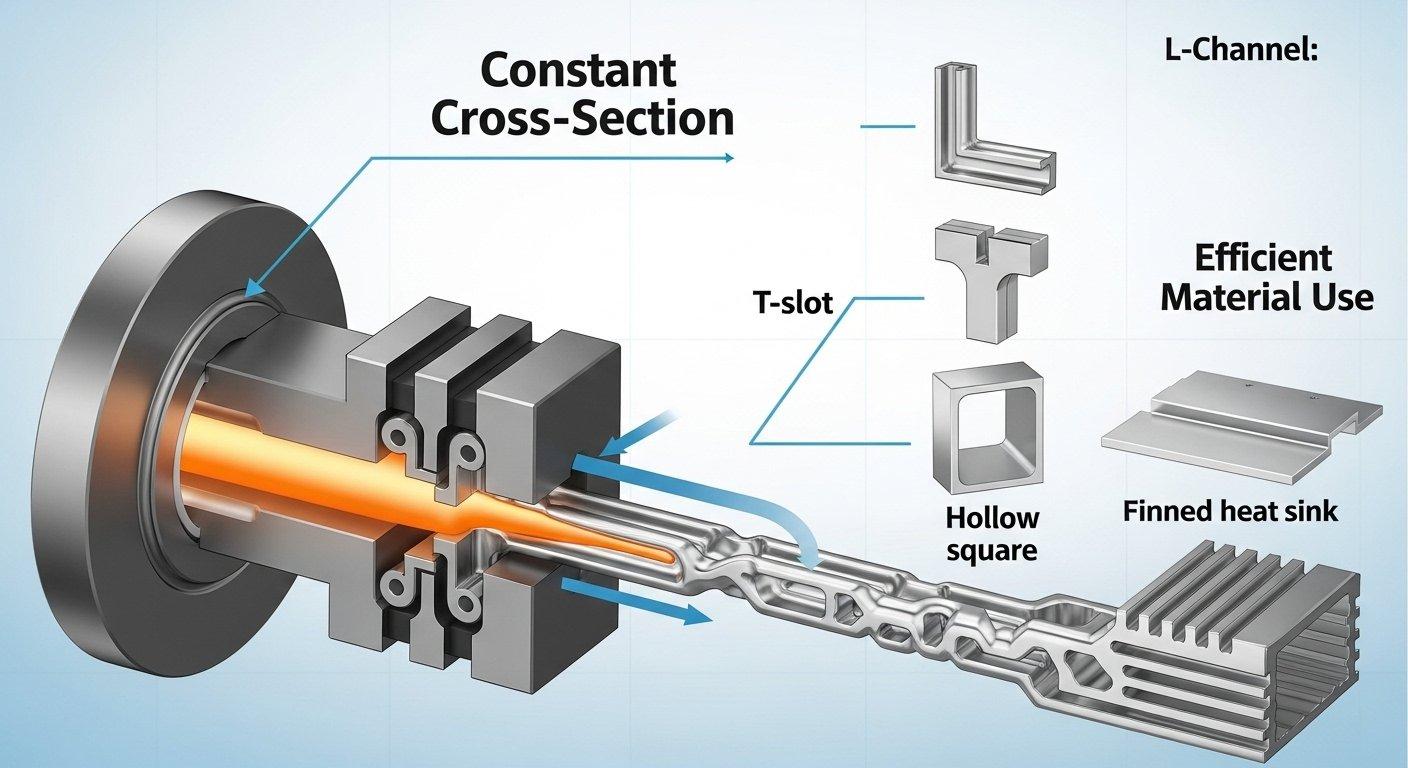

Alüminyum Ekstrüzyon: Profil Tabanlı CNC'de Verimlilik

Alüminyum ekstrüzyon, ısıtılmış alüminyum alaşımını bir kalıp aracılığıyla iter, böylece uniform bir kesit profili oluşturur. Bu yöntem, uzun ve tutarlı şekiller üretmek için son derece verimlidir ve daha sonra kesilip işlenebilir.

Ekstrüde profiller, istenen parça geometrisinin sürekli bir kesit ile etkili şekilde temsil edilebildiği durumlarda idealdir. Yapısal bileşenler, ısı emiciler ve çerçeveler gibi alanlarda, doğrusal karmaşıklığın anahtar olduğu uygulamalarda yaygın olarak kullanılır.

Ekstrüzyonun Avantajları ve Dezavantajları

Ekstrüzyon, mükemmel dayanıklılık-ağırlık oranlarına sahip parçalar üretmede ve ekstrüzyon ekseni boyunca tutarlı tane yapısı sağlamada üstün performans gösterir. Kalıp maliyetleri, özellikle standart profillerde, döküm veya dövme kalıplarına göre genellikle daha düşüktür.

Birincil sınırlama geometrik esnekliktir; parçaların sabit bir kesit şekline uyması gerekir. Özel profiller yapılabilir, ancak bunlar daha yüksek kalıp maliyetlerine neden olur ve ekstrüzyon yönüne dik karmaşık özellikler, önemli ikincil CNC işlemleri gerektirir.

Alüminyum Döküm: Zorlu CNC Parçalar İçin Yüksek Dayanıklılık

Alüminyum döküm, katı alüminyumun büyük sıkıştırıcı kuvvetler altında, ya darbe ya da sürekli basınç yoluyla şekillendirilmesini içerir. Bu mekanik deformasyon, tane yapısını iyileştirir ve parçanın konturlarına hizalar.

Bu süreç, malzemenin mekanik özelliklerini önemli ölçüde artırır; çekme dayanıklılığı, yorulma direnci ve şekil değiştirme kabiliyeti dahil. Döküm hamurları genellikle nihai parça şekline yakındır, böylece işleme süresi azaltılır.

Dökümün Benzersiz Güçleri ve Zayıflıkları

Döküm, döküm veya ekstrüzyon bileşenlere kıyasla üstün dayanıklılık, sertlik ve yorulma ömrü sağlayan parçalar üretir. İyileştirilmiş, yönlü tane yapısı, dövme alüminyumun yüksek stresli, kritik uygulamalar için ideal olmasını sağlar.

Ana dezavantajlar, daha yüksek kalıp maliyetleri ve özellikle iç kısımlardaki karmaşık özellikler veya alt kesitler için geometrik karmaşıklık sınırlamalarıdır. Döküm, güç ön planda olan, orta ila yüksek hacimli, daha basit ve sağlam şekiller için en uygundur.

Alüminyum CNC Parça Üretimi İçin Ekonomik Değerlendirmeler

Kalıp Maliyetleri: Başlangıç Yatırım Karşılaştırması

Kalıp, herhangi bir şekillendirme işlemi için önemli bir başlangıç sermayesi gerektirir ve toplam proje ekonomisini etkiler. Kalıp veya kalıpın karmaşıklığı ve hassasiyeti doğrudan maliyetle ilişkilidir.

Bu başlangıç yatırımlarını anlamak, özellikle düşük ila orta üretim hacimleri için toplam sahip olma maliyetini hesaplamak açısından önemlidir. Kalıp ömrü ve bakım da uzun vadeli masraflarda rol oynar.

| İşlem Türü | Tipik Kalıp Maliyeti (USD) | Karmaşıklık Aralığı |

|---|---|---|

| Döküm | $5,000 – $100,000+ | Yüksek |

| Ekstrüzyon | $500 – $10,000 | Orta |

| Döküm | $5,000 – $50,000+ | Düşük ile Orta |

Alüminyum Şekillendirmede Malzeme Verimi ve Atık

Malzeme verimi, ham maddeden çıkan ürünün yüzdesini ifade eder; geri kalan ise hurda veya atıktır. Atığın minimize edilmesi, alüminyum üretiminde ekonomik verimlilik için anahtar bir faktördür.

Kalıp döküm ve dövme gibi yakın net şekil süreçleri, genellikle katı bloktan işleme göre daha az malzeme atığıyla sonuçlanır, ancak başlangıç şekillendirme atığı da dikkate alınmalıdır.

İşlem Sonrası Maliyetler: Her Bir Sürecin Etkisi

Sonraki CNC işleme maliyeti, önceden şekillendirilmiş parçanın doğruluğu ve yüzey kalitesi tarafından büyük ölçüde etkilenir. Dökümler, daha gevşek toleranslar ve daha pürüzlü yüzeyler nedeniyle genellikle daha kapsamlı işleme gerektirir.

Ekstrüzyonlar, profil açısından hassas olsa da, ekstrüzyon eksenine dik özellikler için önemli ölçüde işleme gerekebilir. Yüzey şekli iyi olan ve üstün malzeme bütünlüğü sunan dövme parçalar, bazen işleme süresini azaltabilir.

Üretim Hacmi ve Genel Proje Ekonomisi

En uygun şekillendirme süreci genellikle gereken üretim hacmi tarafından belirlenir. Yüksek hacimler, yüksek kalıp maliyetlerini amorti edebilir ve kalıp döküm veya sıcak dövme gibi süreçleri birim başına daha ekonomik hale getirebilir.

Düşük hacimler veya prototipleme için, katı bloktan işleme yapmak veya standart ekstrüde profiller kullanmak daha maliyet etkin olabilir. Her sürecin, başlangıç yatırımı ile birim maliyet arasında denge kuran ekonomik bir ideal noktası vardır.

Alüminyum CNC Üretiminde Verimlilik Değerlendirmesi

Teslim Süreleri: Tasarımdan Tamamlanmış Alüminyum Parçaya Kadar

Teslim süresi, ilk tasarımın tamamlanmasından bitmiş parçaların teslimine kadar olan tüm süreyi kapsar. Kalıp üretimi, döküm ve dövme gibi süreçlerde genellikle en uzun aşamadır.

Mevcut kalıplarla ekstrüzyon, profil üretimi için daha hızlı başlangıç teslim süreleri sunabilir. Sonrasında CNC işleme, toplam teslim süresine katkıda bulunur ve verimli iş akışları gerektirir.

Döngü Süreleri ve Üretim Hızı: Süreç Verimliliği

Döngü süresi, tek bir parçanın üretilmesi için gereken süreyi ifade ederken, üretim hızı, belirli bir zaman diliminde üretilen parça sayısını ölçer. Kalıp döküm genellikle yüksek üretim hızı için çok kısa döngü süreleri sunar.

Ekstrüzyon, kurulum tamamlandıktan sonra hızlıdır ve sürekli uzunluklar üretir. Dövme döngü süreleri, kullanılan yönteme (örneğin, açık-dövme veya kapalı-dövme) bağlı olarak değişir, ancak yüksek hacimli üretimlerde çok verimli olabilir.

| İşlem | Tipik Döngü Süresi | Üretim Potansiyeli |

|---|---|---|

| Döküm | Çok Kısa | Çok Yüksek |

| Ekstrüzyon | Sürekli (Hızlı) | Yüksek |

| Kapalı-Dövme | Kısa | Yüksek |

| Kum Döküm | Uzun | Düşük ile Orta |

İkincil İşlemler ve Yüzey İşlemleri Gereksinimleri

Birçok şekillendirilmiş alüminyum parça, ilk şekillendirme ve birincil CNC işleme dışında ikincil işlemler gerektirir. Bunlar arasında ısıtma, kenar temizleme, yüzey finisajı ve montaj bulunabilir.

Döküm ve dövme parçalar genellikle istenen mekanik özellikleri elde etmek için ısıtma işlemi gerektirir. Estetik veya fonksiyonel amaçlar için yüzey finisajı, başlangıç yüzey kalitesine bağlı olarak önemli maliyet ve zaman ekleyebilir.

Kalite Kontrolü, Yeniden İşleme ve Hurda Oranları

Sağlam kalite kontrol, maliyetli verimlilik kayıplarına yol açan yeniden işleme ve hurdayı en aza indirmek için esastır. Hata oranları şekillendirme süreçleri arasında önemli ölçüde değişebilir.

Döküm bazen gözeneklilik veya inclusions gibi iç hatalara eğilimli olabilir, bu da sıkı denetim gerektirir. Dövme genellikle daha az iç kusura sahip yoğun, sağlam parçalar üretir ve bu da daha düşük hurda oranlarına yol açar.

CNC Alüminyum için Malzeme Özellikleri ve Tasarım Esnekliği

Dayanıklılık, Mikro yapı ve Anizotropi Etkileri

Şekillendirme sürecinin seçimi, alüminyum parçasının iç mikro yapısı ve mekanik özellikleri üzerinde temel bir etki yapar. Bu da, çeşitli zorlu uygulamalara uygunluğunu belirler.

Dövme, tane yapısını iyileştirir ve yönlendirir, belirli yönlerde dayanıklılığı ve yorgunluk direncini artırır (anizotropi). Döküm, daha izotropik ama daha kaba tane yapısına sahip olup, potansiyel olarak daha düşük toplam dayanıklılık sağlar.

| Özellik | Döküm (örn. A380) | Ekstrüzyon (örn. 6061) | Dövme (örn. 7075) |

|---|---|---|---|

| Çekme Dayanımı | Orta | Yüksek | Çok Yüksek |

| Yorgunluk Direnci | Daha Düşük | Yüksek | Çok Yüksek |

| Tane Yapısı | Kaba, İzotropik | Uzunlamasına, Yönlü | İncelmiş, Yönlü |

Parça Karmaşıklığı ve Geometrik Tasarım Özgürlüğü

Her şekillendirme süreci farklı tasarım özgürlüğü seviyeleri sunar. Döküm, iç geometrilerin en karmaşık ve detaylı olmasına olanak tanır, örneğin alt kesitler ve farklı duvar kalınlıkları dahil.

Ekstrüzyon, sabit kesit alanı ile sınırlıdır ancak doğrusal karmaşıklıkta üstün performans gösterir. Dövme, yönlü dayanıklığın kritik olduğu sağlam ve daha basit şekiller için en uygundur.

CNC için Uygulanabilir Toleranslar ve Yüzey Kalitesi

Şekillendirilmiş parçanın ham yüzeyi ve doğrudan boyutsal doğruluğu, sonraki CNC işleme miktarını doğrudan etkiler. Dökümler genellikle en geniş tolerans aralıklarına ve en pürüzsüz yüzeylere sahiptir.

Ekstrüzyonlar, boyları boyunca iyi boyutsal doğruluk sağlar. Dövme işlemleri genellikle dökümden daha sıkı toleranslar sunar, bu da işleme sırasında ağır stok kaldırma ihtiyacını azaltır.

En Uygun Alüminyum CNC İşleminin Stratejik Seçimi

İşlem ile Özel Uygulama İhtiyaçlarının Eşleştirilmesi

En uygun işlem seçimi, son uygulamanın gereksinimlerinin kapsamlı bir şekilde anlaşılmasıyla başlar. Kritik faktörler arasında mekanik performans, ağırlık, termal özellikler ve estetik unsurlar bulunur.

Yüksek stres ortamlarında maksimum dayanıklılık ve yorgunluk direnci gerektiren parçalar için, dövme genellikle üstün tercihtir. Karmaşık, yapısal olmayan bileşenler için döküm daha iyi tasarım özgürlüğü ve maliyet etkinliği sağlayabilir.

Kapsamlı Bir Maliyet-Fayda Analizi Yapmak

Detaylı maliyet-fayda analizi, ön maliyetleri aşmalı, malzeme israfı, sonrası işleme, kalite kontrol ve teslim sürelerini de kapsamalıdır. Bu bütünsel bakış, gerçek ekonomik etkiyi ortaya koyar.

Üretim süresi boyunca toplam sahip olma maliyetini, sadece birim başına üretim maliyetine odaklanmadan dikkate alın. Bu kapsamlı değerlendirme, mali açıdan sağlam ve stratejik uyumlu bir karar sağlar.

CNC Uzmanlığına Sahip Bir Üretici ile İş Birliği Yapmak

Bu karmaşık ticari tercihleri yönetmek derin teknik uzmanlık ve her sürecin nüanslarını anlayan bir üretim ortağı gerektirir. Bilgili bir ortak, paha biçilmez rehberlik sağlayabilir.

Yüksek kaliteli CNC işleme konusunda uzman bir üretici olarak, bu kesin içgörüyü sunuyoruz, malzeme seçimi ve şekillendirme süreçlerini optimize ederek üstün sonuçlar elde etmenize yardımcı oluyoruz.

Sonuç: Alüminyum CNC Parçalarda Değeri Maksimize Etmek

Bilgili Süreç Seçimi İçin Temel Çıkarımlar

Alüminyum döküm, ekstrüzyon veya dövme arasındaki karar, tasarım karmaşıklığı, mekanik özellikler ve ekonomik faktörlerin dikkatli bir değerlendirmesini gerektirir. Her süreç, kendine özgü avantajlar ve sınırlamalar sunar.

Takım maliyetleri, malzeme verimi, sonrası işleme gereksinimleri ve üretim hacminin etkileşimini anlamak kritiktir. Bu bilinçli yaklaşım, seçiminizin performans ve bütçe hedefleriyle mükemmel uyum sağlamasını sağlar.

Ekonomik ve Yüksek Kaliteli Alüminyum Yolunuz

Sonuç olarak, projeleriniz için ekonomik ve yüksek kaliteli alüminyum bileşenler elde etmek, uzman teknik danışmanlık eşliğinde stratejik bir süreç seçimine bağlıdır. Bu yukarı akış kararı, üretim verimliliği ve maliyet üzerinde derin etkiler yapar.

Doğru şekillendirme sürecini kullanarak, malzeme israfını önemli ölçüde azaltabilir, işleme süresini minimize edebilir ve parçalarınızın en katı performans özelliklerini karşılamasını sağlayabilirsiniz. Bu proaktif strateji, yenilikçilik ve karlılığı artırır.

Vaka Çalışması

**Sorun:** Bir müşteri, drone teknolojisinde lider, yeni nesil insansız hava araçları için döküm alüminyum muhafazalar belirlemişti. Yüksek hacim öngörüyor ve dökümle elde edilebilen karmaşık iç kabartmaları değerli buluyordu. Ancak, erken üretim serilerinde sürekli porozite sorunları ortaya çıktı, bu da kabul edilemez yeniden işleme ve hurda oranlarına yol açtı, ayrıca titreşim testleri altında yapısal bütünlüğü zayıfladı. Sıkı toleransları karşılamak için yapılan kapsamlı sonrası işleme maliyetleri ve süreleri de maliyetleri artırdı.

**Çözümümüz:** Ly-machining mühendislik ekibimiz, üretilebilirlik (DFM) tasarım incelemesi yaptı. Daha hafif, daha güçlü ve daha tutarlı bir bileşene olan kritik ihtiyacı fark ederek, ana muhafaza gövdesi için dökümden özel alüminyum ekstrüzyona stratejik bir geçiş önerdik ve belirli özellikler ile uç kapaklar için yüksek hassasiyetli CNC işleme gerçekleştirdik. İç kabartmaları ekstrüzyon profilinin içine entegre edecek şekilde yeniden tasarladık, kritik montaj noktalarını ise hassas bir şekilde işledik.

**Sonuç:** Ekstrüzyona geçiş, gözeneklilik sorunlarını önemli ölçüde azaltarak hurda ve yeniden işleme kaynaklarını ortadan kaldırdı. Ekstrüde edilen malzemenin uniform tane yapısı, üstün mukavemet-ağırlık performansı sağlayarak drone'un uçuş stabilitesini ve dayanıklılığını artırdı. Ekstrüzyon kalıbı için araç maliyetleri, karmaşık döküm kalıbına kıyasla önemli ölçüde daha düşüktü ve ekstrüde edilen profilin neredet şekli, CNC işleme süresini 30% oranında azaltarak toplam birim maliyeti 15% düşürdü. Bu, piyasa girişini altı hafta hızlandırdı ve müşterinin agresif ürün lansmanı takvimine üstün bir ürünle ulaşmasını sağladı.

Okuyucuları ücretsiz teklif veya teknik danışmanlık almaya davet edin.

SSS Bölümü

Hangi alüminyum işlemi en ucuzdur?

En ucuz işlem, hacim ve parça karmaşıklığına göre değişir. Çok yüksek hacimli ve karmaşık özelliklere sahip ürünlerde, yüksek araç maliyetlerine rağmen döküm birim başına maliyet açısından uygun olabilir.

Doğrusal profiller için, ekstrüzyon genellikle en ekonomik olanıdır. Düşük hacimler için, bloktan CNC işleme minimal araç maliyetleri nedeniyle en ucuz olabilir.

Neredet şekli nedir?

Neredet şekli, bir bileşeni son boyutlarına çok yakın şekilde üreten ve sonrasında minimal işleme gerektiren bir üretim sürecini ifade eder. Bu, malzeme israfını ve CNC işleme süresini azaltır.

Döküm ve dövme gibi işlemler, neredet şekli elde etmek için mükemmeldir ve bu da üretimde maliyet ve verimlilik tasarruflarına önemli ölçüde katkıda bulunur.

Dövme güçlendirir mi?

Evet, dövme, alüminyumun mekanik özelliklerini önemli ölçüde artırır, özellikle mukavemet ve yorgunluk direncini. Sıkıştırıcı kuvvetler, metalin tane yapısını iyileştirir ve hizalar.

Bu iyileştirilmiş mikro yapı, yüksek yükler, darbeler veya titreşimlerin beklendiği zorlu uygulamalarda dövülmüş alüminyumun döküm veya ekstrüde parçaları aşan mukavemet sağlar.