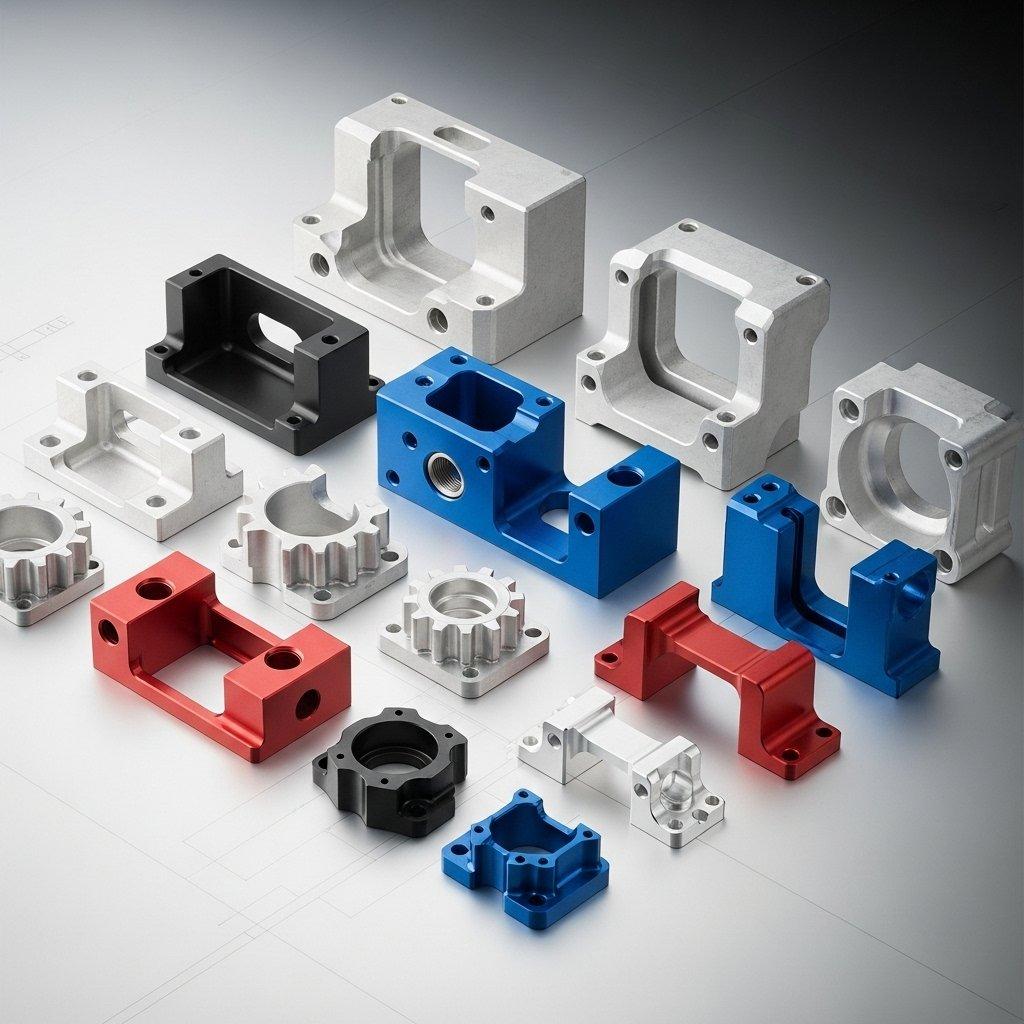

Anodik Oksidasyon’un Alüminyum Renk Birliği Üzerine Etkisi

Düzenli olmayan renk birliği anodize edilmiş alüminyum CNC parçalarınızda reddedilmelere, gecikmelere ve markanızın estetiğinin zayıflamasına mı neden oluyor? Yalnız değilsiniz. Bu yaygın sorun, ürün algısını zayıflatabilir ve önemli yeniden işleme yol açabilir.

Hassas süreç kontrolü ve derin teknik uzmanlığın, kritik bileşenlerinizde kusursuz, parti bazında renk tutarlılığı sağlamanın anahtarları olduğunu keşfedin. Altta yatan faktörleri anlamak, güvenilirliğin ilk adımıdır.

Anodize edilmiş alüminyum renk birliği, başlangıçtan CNC işleme son sızdırmazlığa kadar titiz süreç kontrolüne büyük ölçüde bağlıdır. Partiler arasında tutarlı estetik ve fonksiyonel yüzeyler elde etmek, alaşım bileşimi, yüzey hazırlığı, bath parametreleri ve anodik oksidasyon sırasında akım dağılımının hassas yönetimini gerektirir.

Alüminyum CNC Parçalar İçin Anodik Oksidasyonun Anlaşılması

Anodik Oksidasyon Sürecinin Temel İlkeleri

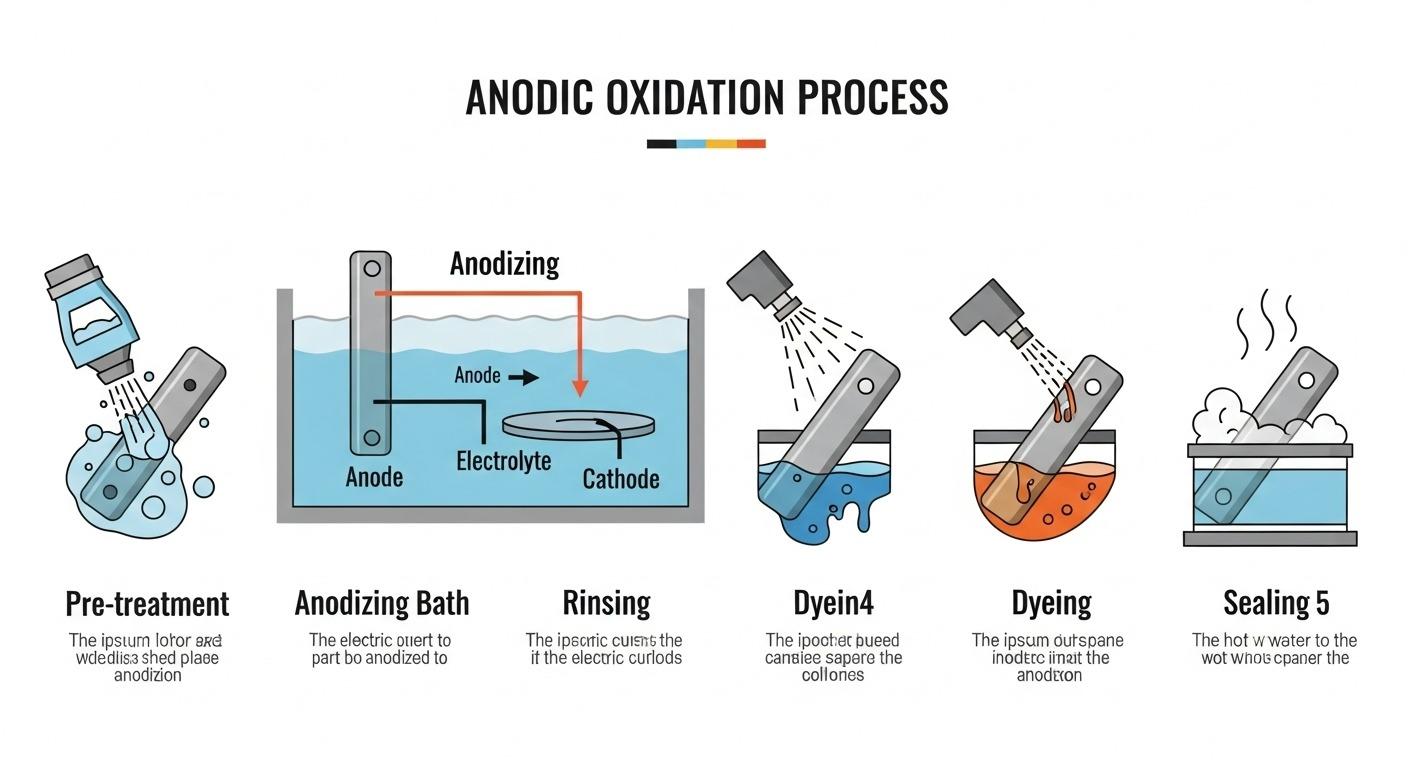

Anodic oxidation, or anodizing, is an electrochemical process that converts the surface of alüminyum into a durable, porous anodic oxide layer. This layer is integral to the aluminum substrate, offering enhanced corrosion resistance, wear resistance, and the ability to accept dyes.

İşlem, alüminyum parçaların genellikle sülfürik asit içeren bir elektrolit çözeltisine daldırılması ve elektrik akımı uygulanmasını içerir. Alüminyum anot olarak hareket eder, oksijen iyonları serbest bırakır ve alüminyum yüzeyle reaksiyona girerek alüminyum oksit oluşturur.

Bu oksit tabakasının kontrollü büyümesi temelidir. Kalınlığı ve gözenekliliği, yüzeyin boyalarla nasıl etkileşime gireceğinin ana belirleyicileridir ve doğrudan son renk ve tutarlılığını etkiler.

Alüminyum Alaşım Bileşiminin Anodizasyondaki Rolü

Seçilen alüminyum alaşımı, anodizasyon sürecini ve ortaya çıkan rengi önemli ölçüde etkiler. Farklı alaşım elementleri, oksidasyon sırasında farklı tepkiler verir ve anodik filmdeki şeffaflık, gözeneklilik ve tutarlılığı etkileyebilir.

Örneğin, 6061 gibi yüksek silikon içeriğine sahip alaşımlar, özellikle doğal (şeffaf) anodizasyon ile anodize edildiğinde, daha koyu ve daha az canlı renkler üretme eğilimindedir. Bu, silikon parçacıklarının oksit tabakasına entegre edilmesinden kaynaklanır.

Öte yandan, 1000 serisi veya belirli 5000 serisi alaşımlar gibi daha saf alüminyum alaşımları genellikle daha parlak, daha şeffaf anodik filmler sağlar ve boyaları daha tutarlı şekilde kabul eder. Bu malzeme özelliklerini anlamak, son estetiği tahmin etmek ve kontrol etmek için çok önemlidir.

Tablo: Yaygın Alüminyum Alaşımlarının Anodizasyon Üzerine Etkisi

| Alaşım Türü | Ana Alaşım Elementleri | Anodizasyon Özellikleri |

|---|---|---|

| 1XXX Serisi | Saf Alüminyum | Mükemmel, şeffaf filmler, parlak renkler |

| 5XXX Serisi | Magnezyum | İyi, net filmler, iyi renk emilimi |

| 6XXX Serisi | Magnezyum, Silikon | İyi, hafif gri tonlu, orta renk |

| 7XXX Serisi | Çinko, Magnezyum | Zorluk çıkaran, genellikle düzensiz, daha koyu filmler |

Ön İşlemin Anodize Renk Birliği Üzerine Etkisi

Etkili ön işlem, tutarlı anodize renk birliği elde etmek için çok önemlidir. Bu aşama, alüminyum yüzeyini yağlar, kirler ve önceki oksit tabakalarını gidererek temiz ve reaktif bir yüzey hazırlar.

Anodize öncesinde yüzey dokusu ve kimyasal durumun homojen olması esastır. Bu aşamadaki temizlik veya yüzey pürüzlülüğündeki herhangi bir değişiklik, doğrudan son ürünün renk tutarsızlıklarına yansıyacaktır.

Ön işlem protokollerimiz, titizlikle temizleme, yağ giderme ve aşındırma adımlarını içerir. Bunlar, sonraki anodik oksidasyon için optimal ve homojen bir yüzey durumu yaratmak üzere hassas şekilde kontrol edilir ve potansiyel renk farklılıklarını en aza indirir.

Anodize Alüminyum Parça Renk Birliği Üzerinde Etkili Faktörler

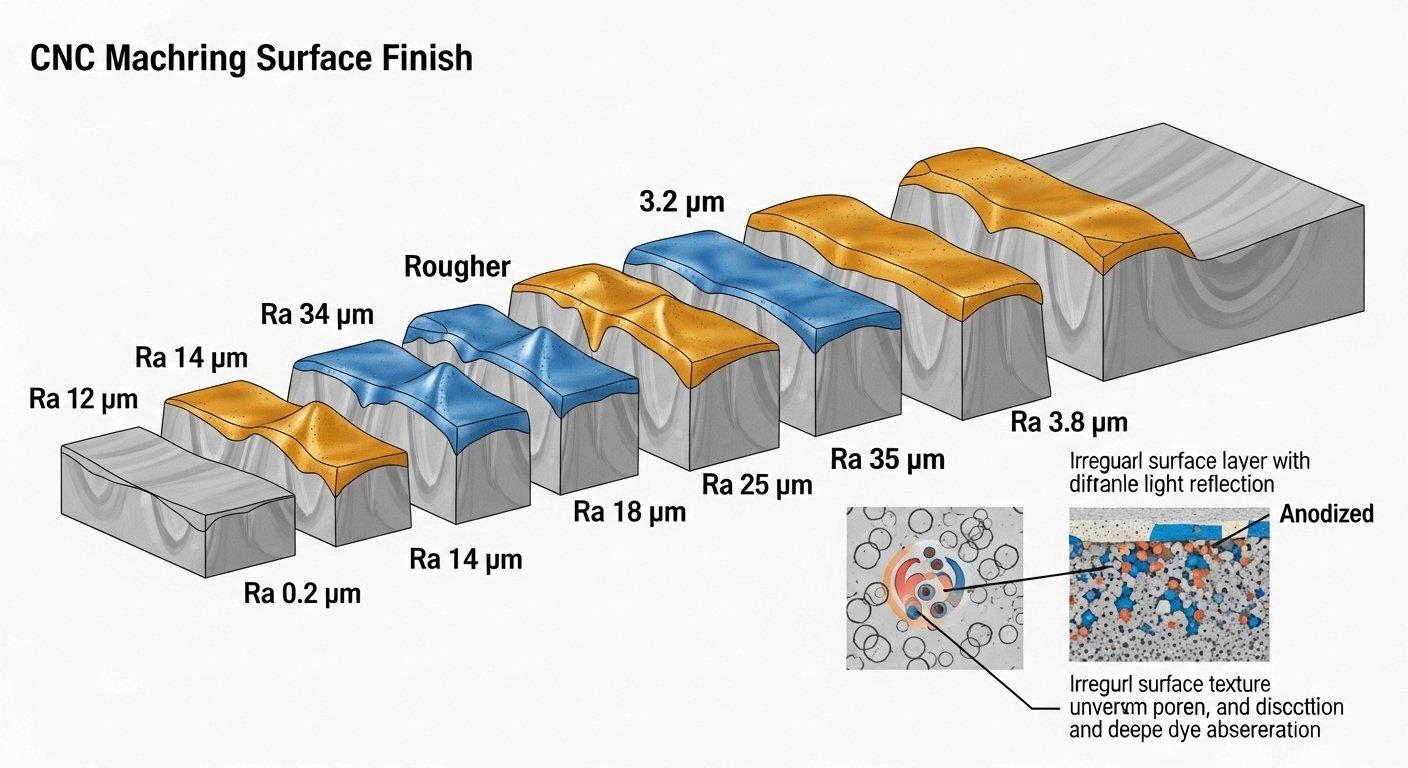

CNC İşleme Yüzey Bitirme ve Homojenlik

CNC işleme ile bırakılan yüzey bitimi, bir alüminyum parça nasıl anodize olacak ve görünecek üzerinde kritik bir rol oynar. Yüzey pürüzlülüğündeki mikroskobik farklılıklar, ışığın yansıması ve boyanın emilimi üzerinde fark edilir farklara yol açabilir.

Daha pürüzsüz bir yüzey genellikle daha büyük bir efektif yüzey alanına sahiptir ve daha fazla boya emebilir, bu da daha koyu veya mat görünmesine neden olabilir. Bir parçanın tüm yüzeyleri ve partiler arasında tutarlı işleme parametreleri bu nedenle hayati önemdedir.

Entegre yaklaşımımız, CNC işleme süreçlerinin anodize için uygun, homojen bir yüzey bitimi üretmek üzere optimize edilmesini sağlar. Bu, daha sonra renk tutarsızlığına yol açabilecek başlangıçtaki varyasyonları en aza indirir.

Anodize Kıvamı ve Renk Üzerindeki Etkisi

Anodize banyosu parametrelerinin hassas kontrolü, renk birliği için vazgeçilmezdir. Elektrolit konsantrasyonu, sıcaklık ve karıştırma hızı gibi değişkenler, oksit tabakasının oluşumu ve özellikleri üzerinde doğrudan etkilidir.

Banyodaki sıcaklık dalgalanmaları, birkaç derece bile olsa, anodik filmin gözenekliliğini ve kalınlığını değiştirebilir. Bu da boya emilim kapasitesinde farklılıklara yol açar ve görünür renk farklılıklarına neden olur.

Anodize banyolarımız üzerinde katı kontroller sağlıyoruz, bu kritik parametreleri sürekli izlemek ve ayarlamak için otomatik sistemler kullanıyoruz. Bu, tutarlı film büyümesi için istikrarlı ve tekrarlanabilir bir ortam sağlar.

Tablo: Kritik Anodize Banyosu Parametreleri ve Etkileri

| Parametre | Oksit Tabakası Üzerindeki Etki | Renk Birliği Üzerindeki Etki |

|---|---|---|

| Elektrolit Türü | Film sertliği, gözeneklilik | Dye alımı, doğal renk |

| Konsantrasyon | Film büyüme hızı, yoğunluk | Film kalınlığının uniformluğu |

| Sıcaklık | Film gözenekliliği, büyüme hızı | Dye emilimi, yanma potansiyeli |

| Karıştırma Hızı | İyon dağılımı, ısı dağılımı | Düzenli film büyümesi, lokal aşırı ısınmayı önler |

Anodik Oksidasyonda Akım Yoğunluğu Dağılımı

Akım yoğunluğu, yüzey alanına düşen akım miktarı, anodik oksidasyon sürecinin temel itici gücüdür. Bir parça veya birden fazla parça arasında dengesiz akım dağılımı, kaçınılmaz olarak dengesiz film kalınlığı ve renk ile sonuçlanacaktır.

Daha yüksek akım yoğunluğuna sahip alanlar, daha kalın ve yoğun oksit tabakası daha hızlı gelişir, bu da dye alımını etkileyebilir. Tersine, daha düşük akım yoğunluğuna sahip alanlar daha ince filmler oluşturur.

Düzenli akım yoğunluğu sağlamak için parça geometrisi, anot-katot mesafesi ve jig tasarımı dikkatli bir şekilde düşünülmelidir. Mühendislerimiz, tüm yüzeylerde düzgün akım akışını sağlamak için bu faktörleri modelleyip optimize eder.

Düzenlilik için Jigging ve Parça Geometri Considerasyonları

Jigleme yöntemi ve CNC işlenmiş parçanın doğasında bulunan geometrisi, düzgün akım dağılımı ve tutarlı anot oksidasyonu için kritiktir. Yanlış jigleme, gölgeleme etkileri yaratabilir ve bu da film kalınlığında ve renk farklılıklarında düzensizliklere yol açar.

Derin oyuklar, keskin köşeler veya iç geçitler gibi karmaşık geometriler, tutarlı akım akışı ve elektrolit sirkülasyonu için zorluklar oluşturabilir. Bu bölgeler, anotik filmde lokal varyasyonlara eğilimlidir.

Uzmanlığımız, en karmaşık parçalar için akım dağılımını optimize eden özel jigler ve aparatların tasarımına da uzanır. Bu, tutarlı anodizasyonu sağlamak için stratejik temas noktaları ve maskeleme içerir.

Boyama İşlem Değişkenleri ve Renk Tutarlılığı

Gözenekli anotik film oluşumundan sonra, parçalar istenen rengi elde etmek için boyama işlemine tabi tutulur. Bu adımın tutarlılığı, anodizasyon kadar kritiktir.

Boyama konsantrasyonu, sıcaklık, pH ve daldırma süresi gibi değişkenler titizlikle kontrol edilmelidir. Hafif sapmalar bile parti bazında renk farklılığı veya çizgilenmeye neden olabilir.

Bu parametreler üzerinde hassas kontrol sağlayan otomatik boyama sistemleri kullanıyoruz. Bu, tutarlı boya emilimi ve tüm parçalar arasında stabil bir renk profili sağlar, estetik kaliteye olan bağlılığımızı yansıtır.

Tablo: Ana Boyama İşlem Değişkenleri

| Değişken | Renk Tutarlılığı İçin Önemi | Kontrol Yöntemi |

|---|---|---|

| Boyama Konsantrasyonu | Renk doygunluğunu doğrudan etkiler | Otomatik dozajlama, düzenli analiz |

| Küvet Sıcaklığı | Boyama emilim hızını etkiler | Termostat kontrollü |

| pH Seviyesi | Boyama stabilitesi ve çözünürlüğünü etkiler | Otomatik pH izleme |

| Daldırma Süresi | Renk derinliğini belirler | Programlanmış zamanlama döngüleri |

Anodize CNC Parçalarda Üstün Renk Birliği Sağlama

Birliktelik için Gelişmiş Ön İşlem Teknikleri

Standart temizliğin ötesinde, renk birliğini daha da artırmak için gelişmiş ön işlem teknikleri kullanıyoruz. Bu, daha homojen bir yüzey dokusu oluşturan özel aşındırıcı çözeltileri içerir ve tutarlı reaktivite sağlar.

Görünüm standartları açısından son derece yüksek gereksinimleri olan parçalar için, kontrollü aşındırıcı patlatma veya parlatma gibi mekanik bitirme yöntemleri kullanabiliriz. Bu teknikler, yüzeyi en iyi anodize ve tekdüze boyama emilimi için hazırlar.

Mühendislerimiz, her parçanın geometrisini ve malzemesini değerlendirerek en etkili ön işlem stratejisini belirler. Bu özelleştirilmiş yaklaşım, öngörülebilir ve tutarlı renk sonuçları elde etmenin temel taşlarından biridir.

Optimize Edilmiş Anodik Oksidasyon Süreç Kontrolü

Anodize hatlarımız, son teknoloji süreç kontrol sistemleriyle donatılmıştır. Bu sistemler, voltaj, akım yoğunluğu, bath sıcaklığı ve zamanı tüm anodize döngüsü boyunca hassas bir şekilde düzenler.

Akım profillerinin dinamik ayarı, karmaşık geometrilerde bile anodik film büyümesini kontrollü ve homojen hale getirir. Bu, lokal aşırı ısınma veya düzensiz film oluşumu riskini azaltır.

Gerçek zamanlı izleme ve geri bildirim döngülerini entegre ederek, tüm kritik parametrelerde sıkı toleranslar sağlar, ilk parçadan son parçaya kadar tekrarlanabilir sonuçlar ve üstün renk tutarlılığı garanti ederiz.

Tasarım ve kullanımı hassas jigging ile tutarlı renk için hassas jigging ve fixtürleme

Renk birliğine olan bağlılığımız, titizlikle tasarlanmış ve kullanılan hassas jigging ile de devam eder. Jigler, belirli parça geometrilerine göre özel olarak mühendislik edilmiştir ve optimal elektrik teması ile tekdüze akım dağılımı sağlar.

Bu fixtürler, çözelti birikintisi veya hava hapsini önlemek için tasarlanmıştır, bu da renk çizgilenmesi veya düzensizliklere yol açabilir. Jiglerin malzeme ve kaplaması, anodize banyosunun kontaminasyonunu önlemek için de dikkatlice seçilmiştir.

Yüksek hacimli veya geometrik olarak zor parçalar için, özel fixtür çözümlerine yatırım yapıyoruz. Bu stratejik yatırım, varyasyonları en aza indirir ve her parçanın aynı anodize işlemini almasını sağlar.

Anodize sonrası mühürleme ile dayanıklı renk birliği

Son adım olan mühürleme, rengin sabitlenmesi ve anodize yüzeyin dayanıklılığının artırılması için çok önemlidir. Yanlış mühürleme, renk sızması, solma veya zamanla korozyon direncinin azalmasına neden olabilir.

Mühürleme, anodik filmin gözeneklerini kapatarak kirleticilerin emilimini önler ve boyanın stabil kalmasını sağlar. Sıcak su mühürleme ve kimyasal mühürleme yöntemleri, uygulama gereksinimlerine göre kullanılır.

Mühürleme süreçlerimiz, sıcaklık, pH ve süre açısından dikkatlice kontrol edilir. Bu, maksimum gözenek kapanmasını sağlar ve uzun vadeli renk stabilitesi garantiler, kullanım zorluklarına dayanıklı bir yüzey sağlar.

Kalite Güvencesi ile Anodize Alüminyum CNC Parça Birliği

Spektrofotometre Renk Ölçümü ve Analizi

Renk birliğini nesnel olarak doğrulamak için gelişmiş spektrofotometreler kullanıyoruz. Bu cihazlar hassas, nicel renk verileri sağlar ve öznel görsel yorumları ortadan kaldırır.

Ölçümler, her parçanın birden fazla noktasında ve bir parti içindeki farklı parçalar arasında alınır. Bu veriler, uyumluluğu sağlamak için belirlenmiş renk standartları ve toleranslarla karşılaştırılır.

Bu titiz analitik yaklaşım, insan gözüyle fark edilmesi zor olan küçük renk kaymalarını bile tespit etmemizi sağlar. Her parçanın tam renk özelliklerine uygun olmasını sağlar.

Tablo: Spektrofotometre Renk Ölçüm Verileri Örneği

| Ölçüm Noktası | L* Değeri | a* Değeri | b* Değeri | Delta E (dE)* |

|---|---|---|---|---|

| Parça A – Üst | 35.1 | 2.3 | -1.5 | 0.2 |

| Parça A – Orta | 35.0 | 2.2 | -1.6 | 0.3 |

| Parça A – Alt | 35.2 | 2.4 | -1.4 | 0.3 |

| Parça B – Üst | 35.0 | 2.3 | -1.5 | 0.2 |

| *Delta E, hedef standart ile renk farkını gösterir. Daha düşük değerler daha iyi bir birliği ifade eder. |

Renk Birliği İçin Görsel Muayene Standartları

Spektrofotometreler nesnel veri sağlarken, yetkin görsel muayene kalite kontrolümüzün önemli bir parçasıdır. Eğitimli teknisyenlerimiz parçaları standart aydınlatma koşullarında görsel olarak değerlendirir.

Ton, doygunluk, parlaklık, çizgi veya leke gibi ince farklılıkları ararlar; bu farklılıklar estetik çekiciliği etkileyebilir. Bu insan unsuru, nicel ölçümleri tamamlar ve nüansları yakalar.

Görsel muayene standartlarımız, sektörün en iyi uygulamaları ve müşteri özel gereksinimleriyle uyumludur. Bu iki yönlü yaklaşım, hem teknik uyumu hem de estetik mükemmeliyeti sağlar.

Sürekli Anodizasyon için Kalite Kontrol Protokollerimiz

Kalite kontrol protokollerimiz, malzeme kabulünden nihai ambalajlamaya kadar her aşamada entegre edilmiştir. Bu bütünsel yaklaşım, sorunları sadece tespit etmek yerine önler.

Ana anodize parametrelerini zaman içinde izlemek için istatistiksel süreç kontrolü (SPC) uygularız, eğilimleri belirler ve sapmaları arızalara yol açmadan önce önleriz. Düzenli bath analizi ve ekipman kalibrasyonu standarttır.

Her anodize edilmiş parça grubu, yapışma testleri, aşınma direnci kontrolleri ve renk bütünlüğü doğrulaması dahil olmak üzere son bir denetimden geçer. Bu kapsamlı sistem, sarsılmaz kalite garantiler.

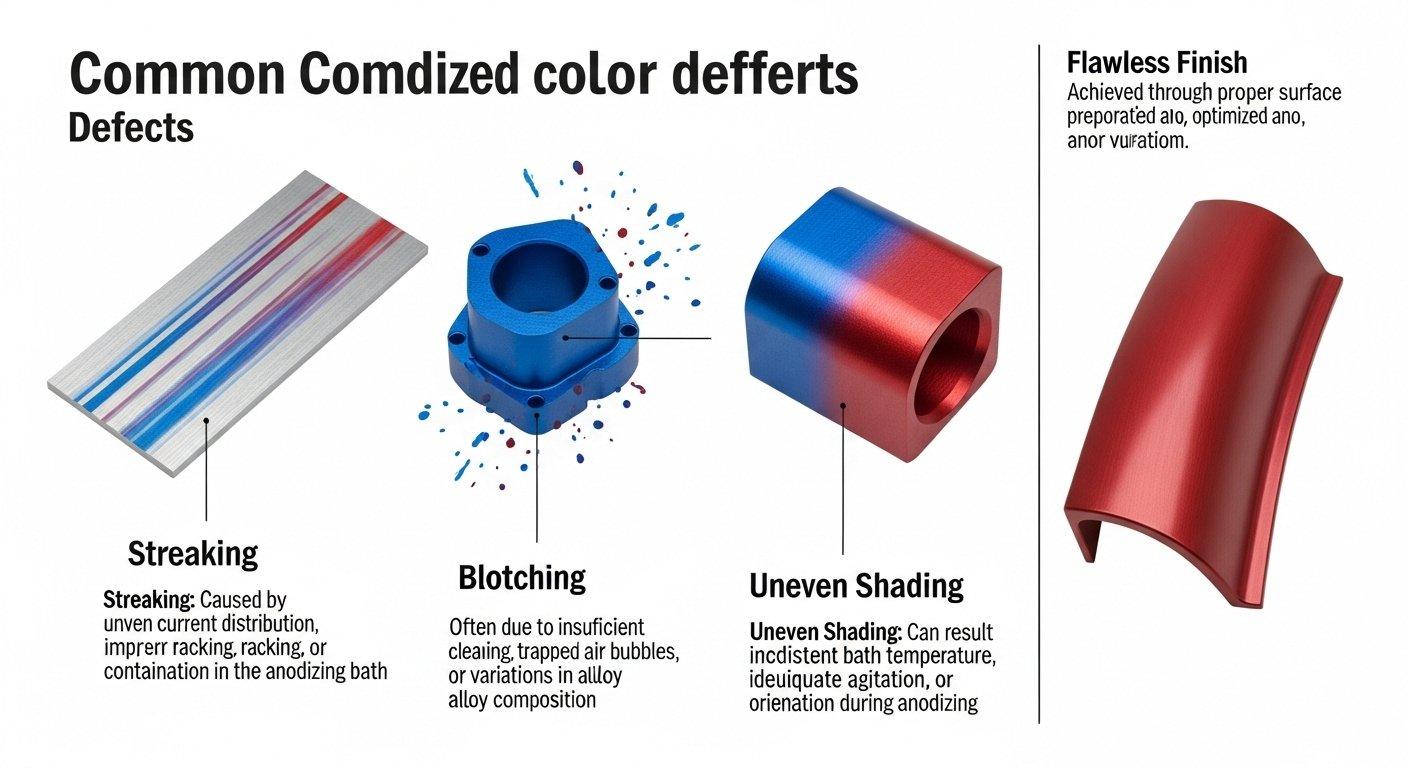

Ortak Renk Varyasyonu Zorluklarına Çözüm

Yaygın renk varyasyonları arasında çizgilenme, lekelenme, gölgeleme ve parti parti tutarsızlıklar bulunur. Bunlar genellikle ön işlem, akım dağılımı veya boyama banyosu kontrolündeki sorunlardan kaynaklanır.

Çizgilenme, düzensiz durulama veya kirli banyoları gösterebilir. Lekelenme genellikle yetersiz ön işlem veya düzensiz aşındırma ile ilişkilidir. Gölgeleme, akım yoğunluğu sorunları nedeniyle film kalınlığındaki farklılıklardan kaynaklanabilir.

Teknik ekibimiz, tespit edilen herhangi bir renk varyasyonunun kök neden analizinde uzmandır. Derin süreç anlayışımızı kullanarak hedefe yönelik düzeltici önlemleri hızlı ve etkili bir şekilde uygularız, sürekli tutarlılığı sağlar.

Entegre CNC ve Anodik Oksidasyon Uzmanlığının Avantajı

Kaynak Üretim Nasıl Renk Birliğini Sağlar

Bir kaynak üretici olarak, hammadde tedarikinden CNC işleme ve nihai anodize ve kalite kontrolüne kadar tüm üretim zincirini kontrol ederiz. Bu dikey entegrasyon, renk birliği için en büyük avantajımızdır.

Farklı aşamaları yöneten çok sayıda tedarikçi tarafından getirilen değişkenleri ortadan kaldırıyoruz. Mühendislerimiz, işleme ve anodize departmanları arasında sorunsuz işbirliği yaparak her adımı optimize eder.

Bu birleşik yaklaşım, yüzey finisajı, alaşım hazırlığı ve süreç parametreleri gibi kritik faktörler üzerinde daha sıkı kontrol sağlar, doğrudan parçalarınızda benzersiz renk tutarlılığına dönüşür.

Anodize Edilmiş Yüzey Tutarlılığı Konusundaki Teknik Uzmanlığımız

Ekibimiz, gelişmiş CNC işleme ve özel anodik oksidasyon süreçlerinde derin teknik uzmanlığa sahiptir. Malzeme bilimi, mühendislik tasarımı ve yüzey finisajı arasındaki karmaşık etkileşimi anlarlar.

Araştırma ve geliştirmeye sürekli yatırım yaparız, kendi patentli süreçlerimizi geliştirerek yüzey finisaj kalitesi ve renk bütünlüğünde yeni standartlar belirleriz. Mühendislerimiz, sadece operatör değil, çözüm üreticilerdir.

Bu uzmanlık, en zorlu estetik gereksinimleri ve karmaşık geometrileri karşılamamıza olanak tanır, az sayıda dış hizmet sağlayıcısının ulaşabileceği çözümler sunar.

Yüksek Kaliteli Anodize Parçalar İçin Şeffaf Süreçler

Süreçlerimiz ve kalite kontrol önlemlerimiz hakkında şeffaf iletişime inanıyoruz. Müşteriler, net dokümantasyon alır ve herhangi bir aşamada teknik uzmanlarımızla danışma yapabilirler.

Renk bütünlüğünü nasıl sağladığımızı anlamak güven oluşturur ve etkili işbirliği sağlar. Amacımız, kritik bileşenlerinizin uzman ellerde olduğunu bilerek iç rahatlığı sunmaktır.

Bu şeffaflık taahhüdü ve entegre yeteneklerimizle, teslim ettiğimiz her anodize alüminyum CNC parçası, estetik ve fonksiyonel tutarlılık açısından en yüksek beklentilerinizi karşılar.

Alüminyum CNC parçalarınızda renk tutarsızlığını ortadan kaldırmaya ve kusursuz estetikler sağlamaya hazır mısınız? Bugün teknik uzmanlarımızla iletişime geçin, kişiselleştirilmiş danışmanlık ve şeffaf fiyat teklifi alın. Hassasiyetimiz ve uzmanlığımızla vizyonunuzu kaliteyi hiçbir şekilde taviz vermeden hayata geçirelim.

**Makale Özeti:**

Anodize edilmiş alüminyum CNC parçalarında tutarlı renk birliği sağlamak karmaşık bir zorluktur ve alaşım bileşimi, işleme yüzey finisajı, anodizasyon banyosu kontrolü, akım yoğunluğu, jigleme ve boyama süreçlerinden etkilenir.

ly-machining, dikey entegre bir üretici olarak, gelişmiş ön işlem, optimize edilmiş proses kontrolü, hassas jigleme ve spektrofotometre analizi dahil olmak üzere sıkı kalite güvencesi ile eşsiz renk tutarlılığı sağlar. Derin teknik uzmanlığımız ve şeffaf süreçlerimiz, yaygın renk varyasyonu sorunlarını çözüp yüksek kaliteli, estetik açıdan uyumlu parçalar sunar.

**Sıkça Sorulan Sorular (SSS) Bölümü:**

Q1: Neden alüminyum parçalar anodize edildikten sonra aynı parti olmasına rağmen bazen tutarsız renk gösterir?

A1: Tutarsız renk genellikle farklı aşamalarda ortaya çıkan varyasyonlardan kaynaklanır. Bu, CNC işleme sonrası yüzey finisajındaki farklılıklar, ön işlemdeki (temizleme, aşındırma) ince farklar, anodizasyon sırasında akım dağılımındaki düzensizlikler veya boyama banyosu parametrelerindeki tutarsızlıklar olabilir.

Parça geometrisi ve jigleme şekli gibi faktörler de katkıda bulunabilir, bu da film kalınlığı ve gözenekliliğin değişmesine ve boyanın emilimini etkilemesine neden olur.

Q2: ly-machining, karmaşık CNC işlenmiş alüminyum parçalarında tutarlı renk elde etme zorluğunu nasıl çözüyor?

A2: Karmaşık geometriler için ly-machining birkaç strateji kullanır. Öncelikle, yüzey finisajını tutarlı hale getirmek için CNC işleme yollarını optimize ederiz. Anodizasyon sırasında, parçanın geometrisine uygun özel hassas jigler tasarlayarak akım dağılımını eşitler ve gölgeleme önleriz.

Ayrıca, anodizasyon banyosu parametrelerini (sıcaklık, konsantrasyon) ve boyama süreçlerini titizlikle kontrol eder, gerçek zamanlı izleme ve gelişmiş proses kontrol sistemleri kullanarak tüm yüzeylerde ve partilerde tutarlılığı sağlarız.

Q3: Parçalar müşterilere gönderilmeden önce renk tutarlılığını garanti altına almak için hangi kalite kontrol önlemleri alınmaktadır?

A3: Kalite güvencesi sürecimiz çok yönlüdür. Nesnel ve nicel renk ölçümü için spektrofotometreler kullanırız, parçaların çeşitli noktalarını ve partiler arasını belirli renk standartlarına (L*a*b* değerleri) göre analiz ederiz. Bu, kontrollü aydınlatma altında eğitimli teknisyenler tarafından yapılan titiz görsel incelemelerle desteklenir.

Ayrıca, üretim boyunca istatistiksel süreç kontrolü uygular ve dayanıklılık ile yapışma testleri de dahil olmak üzere son denetimleri gerçekleştiririz, böylece estetik ve fonksiyonel kaliteyi garanti altına alırız.