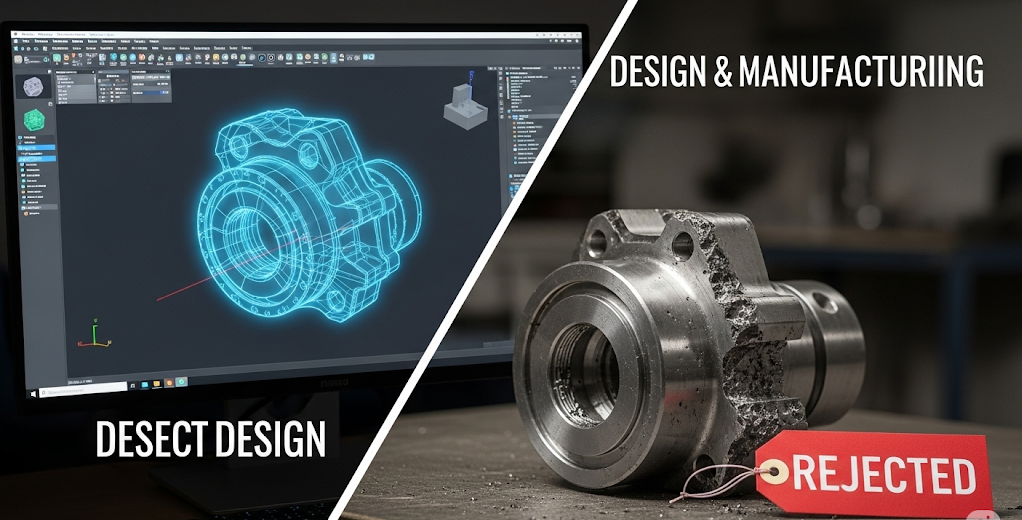

CNC işleme projeleriniz sürekli olarak bütçeyi aşıyor ve programın gerisinde mi kalıyor? Birçok yenilikçi tasarım, ekrandan atölye zeminine verimli bir şekilde aktarılamıyor ve bu da maliyetli revizyonlara, beklenmedik gecikmelere ve kaliteden ödün verilmesine neden oluyor. Tasarım niyeti ile üretim gerçekliği arasındaki kopukluk, en umut verici projeleri bile raydan çıkarabilen yaygın bir sorundur.

Bu boşluk, sizinle sonsuz bir şekilde gidip gelmeye neden olur CNC işleme tedarikçi, sinir bozucu yeniden tasarım döngüleri ve şişirilmiş üretim maliyetleri. İşlenmesi zor olan parçalar, daha uzun çalışma sürelerine, artan takım aşınmasına ve daha yüksek bir hurda oranına yol açar. Sonuç olarak, tasarım aşamasında üretilebilirlik için dikkate alınmaması, karlılığı aşındırır ve pazara sunma sürenizi yavaşlatarak sizi rekabet dezavantajına sokar.

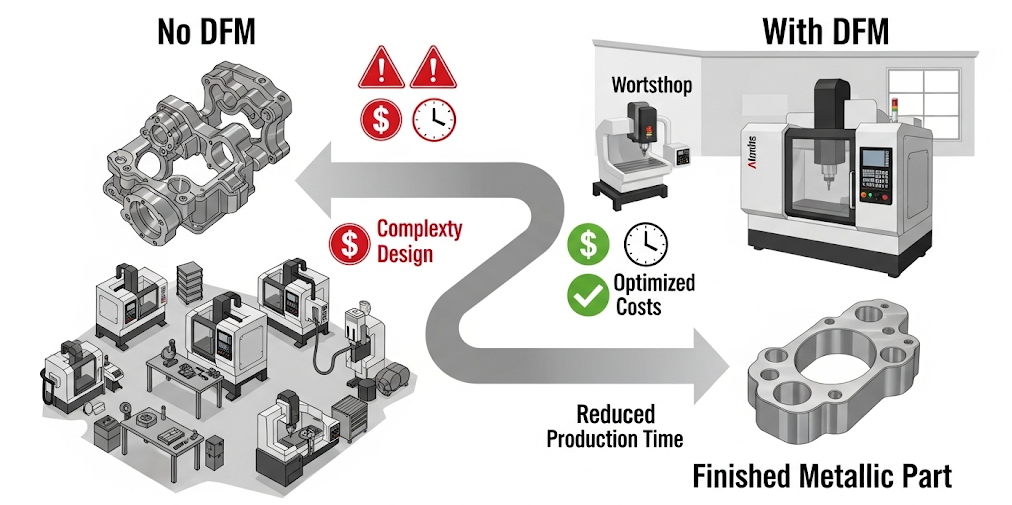

Çözüm, Tasarım için Üretilebilirlik (DFM) prensiplerini tasarım sürecinizin en başından itibaren entegre etmektir. Parçaları CNC işlemenin yetenekleri ve sınırlamaları göz önünde bulundurarak tasarlayarak, maliyetleri önemli ölçüde azaltabilir, üretim zaman çizelgelerini hızlandırabilir ve bileşenlerinizin genel kalitesini ve tutarlılığını artırabilirsiniz. Bu kılavuz, tasarımlarınızı verimli hale getirmenize yardımcı olacak uygulanabilir DFM stratejileri sunar CNC frezeleme ve üretim.

CNC işleme için Tasarım için Üretilebilirlik (DFM), parçaları mümkün olduğunca kolay ve uygun maliyetli bir şekilde üretmek için tasarlama mühendisliği uygulamasıdır. Temel prensipler arasında geometriyi basitleştirmek, delikler ve dişler gibi özellikleri standartlaştırmak, uygun toleransları belirtmek, doğru malzemeleri seçmek ve standart kesme aletleriyle kolayca erişilebilen özellikler tasarlamak yer alır. DFM uygulamak, işleme süresini kısaltır, maliyetleri düşürür ve parça kalitesini artırır.

Temel zorluk ve çözüm belirlendiğine göre, şimdi bu prensiplerin pratik uygulamasını keşfedebiliriz. Bu makale bu nedenle, DFM'nin CNC işlemenin dünyasına doğrudan uygulanan temel ilkelerini ayrıntılı olarak inceleyecektir. Daha sonra, duvar kalınlığı ve delik tasarımından toleranslara ve malzeme seçimine kadar belirli tasarım özelliklerini inceleyerek açık, uygulanabilir rehberlik sağlayacağız. Sonuç olarak, bu DFM kavramlarında uzmanlaşmak, sizin için daha verimli, uygun maliyetli ve başarılı üretim sonuçlarının kilidini açmanın anahtarıdır alüminyum CNC ve diğer işlenmiş parçalar.

CNC İşlemede DFM'nin Temel Felsefesi

Tasarım için Üretilebilirlik, tasarımınızın işlevinden ödün vermekle ilgili değildir; bu işlevi mümkün olan en akıllı ve verimli şekilde elde etmekle ilgilidir. CNC işleme için bu, en az sayıda işlem, en basit takım ve en hızlı çevrim süreleriyle üretilebilen bir parça geometrisi oluşturmak anlamına gelir. Malzeme seçiminden iç köşenin yarıçapına kadar her karar, nihai maliyet ve üretim hızı üzerinde doğrudan bir etkiye sahiptir.

DFM süreci, tasarımcılar ve nihayetinde parçayı oluşturacak CNC işleme uzmanları arasında çok önemli bir diyaloğu teşvik eder. ly-machining'de bu işbirliğini proje yaşam döngüsünün başlarında teşvik ediyoruz. Mühendislerimiz, bir tasarımı son haline getirmeden önce inceleyerek potansiyel üretim zorluklarını belirleyebilir ve önemli tasarruflara yol açabilecek ince değişiklikler önerebilir. Bu proaktif yaklaşım, maliyetli yeniden tasarımları önler ve CAD modelinden bitmiş bileşene daha sorunsuz bir yol sağlar.

DFM uygulamak, bir makinist gibi düşünmeyi gerektirir. Bir CNC freze makinesinin içindeki bir alüminyum bloğu hayal edin. Kesme aleti yalnızca belirli şekillerde hareket edebilir ve belirli bir şekle ve boyuta sahiptir. Alet, tasarladığınız her özelliğe ulaşabilir mi? Küçük bir köşe yarıçapı oluşturmak için daha küçük, daha kırılgan bir aletle değiştirilmesi gerekiyor mu? Parçanın çevrilmesi ve birden çok kez yeniden sabitlenmesi gerekiyor mu? Bu hususların her biri zaman ve maliyet ekler. Etkili DFM, bu karmaşıklıkları en aza indirerek tüm CNC işleme iş akışını kolaylaştırır.

Malzeme Seçimi: İlk DFM Kararı

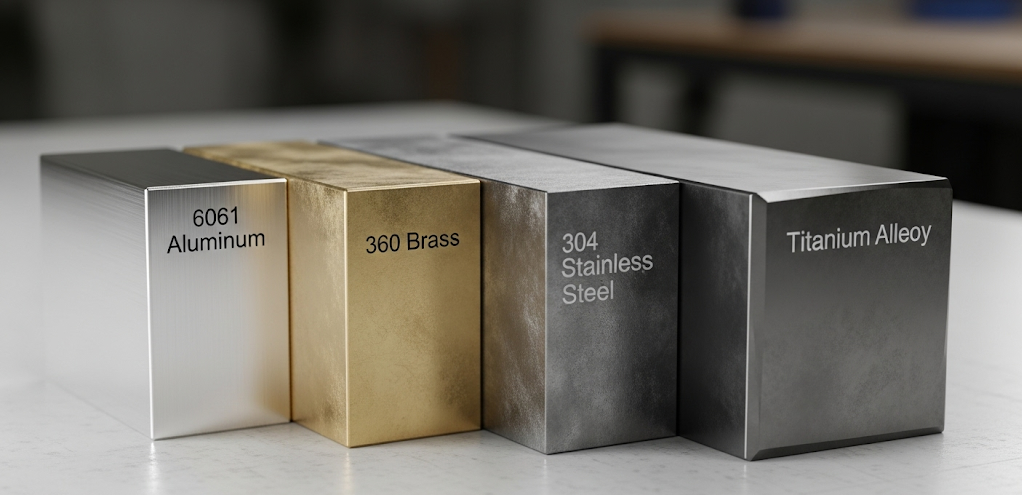

İlk DFM değerlendirmesi ve en etkili olanlardan biri malzeme seçimidir. Seçtiğiniz malzeme yalnızca parçanın fiziksel özelliklerini değil, aynı zamanda ne kadar kolay ve hızlı kesilebileceğinin bir ölçüsü olan işlenebilirliğini de belirler. Yüksek işlenebilirliğe sahip bir malzeme, daha hızlı ve daha az takım aşınmasıyla işlenebilir, bu da CNC işleme maliyetini doğrudan azaltır.

Alüminyum, bu nedenle CNC frezeleme için popüler bir seçimdir. Alüminyum 6061-T6 gibi alaşımlar, mükemmel bir mukavemet, hafiflik ve üstün işlenebilirlik kombinasyonu sunar. Yüksek hızlı kesime olanak tanır ve harika bir yüzey kalitesiyle sonuçlanır, bu da onu birçok uygulama için uygun maliyetli bir varsayılan yapar. 7075 serisi gibi diğer alüminyum alaşımları çok daha yüksek mukavemet sunar, ancak daha sert ve daha aşındırıcıdır, bu da onları işlemesi daha zor ve dolayısıyla daha pahalı hale getirir.

Bir malzeme seçerken, aşağıdaki DFM sorularını göz önünde bulundurun:

- Parça gerçekten işlenmesi zor egzotik bir alaşımın özelliklerini gerektiriyor mu, yoksa alüminyum gibi daha işlenebilir bir malzeme yeterli olur mu?

- Malzemenin işlenebilirliğini artıran belirli bir sertlik veya durumunu seçebilir misiniz? (örneğin, Alüminyum 6061 için T6).

- Hammadde maliyetini düşündünüz mü? Bazen biraz daha pahalı ama yüksek işlenebilirliğe sahip bir malzeme, CNC işleme süresinin azalması nedeniyle nihai parça maliyetini düşürebilir.

Aşağıdaki tablo, CNC işleme için kullanılan yaygın malzemelerin işlenebilirlik karşılaştırmasını genel olarak sunmaktadır.

| Malzeme | İşlenebilirlik Derecelendirmesi (karşılaştırma: 1212 Çelik) | DFM Düşünceleri |

| Alüminyum 6061-T6 | Yüksek (~120%) | Çoğu uygulama için mükemmel seçim. Düşük takım aşınması, yüksek kesme hızları. |

| Brass 360 | Çok Yüksek (~100%) | İşlenmesi en kolay malzemelerden biri. Bağlantı parçaları ve bağlantı elemanları için harika. |

| Paslanmaz Çelik 304 | Orta (~45%) | Güçlü ve korozyona dayanıklı, ancak alüminyuma göre önemli ölçüde daha yavaş işlenir. |

| Titanyum Ti-6Al-4V | Düşük (~22%) | Çok güçlü ve hafif, ancak işlenmesi zor. Özel takımlar ve yavaş hızlar gerektirir. |

CNC işleme sağlayıcınızla ortaklık kurmak, performans gereksinimleri ile üretim maliyetleri arasında en iyi dengeyi kurmanıza yardımcı olabilir.

Duvar Kalınlığı ve Gövdeler: İstikrar için Tasarım

CNC işleme için optimize edilmemiş tasarımlarda yaygın bir sorun, çok ince duvarlara sahip olmaktır. İnce duvarlar, CNC frezeleme sırasında titreşim ve sarsıntıya eğilimlidir, bu da kötü yüzey kalitesi ve sıkı toleransların tutulmasında zorluklara yol açabilir. Ayrıca, işleme sırasında ve sonrasında, malzemedeki iç stresler rahatladıkça bükülebilir veya deformasyona uğrayabilirler.

İyi bir DFM kuralı, alüminyum gibi metallerde duvar kalınlıklarını 0,8 mm (0,032 inç) üzerinde tutmaktır. plastiklerMinimum 1.5mm (0.060 inç) önerilir. İnce duvar kaçınılmazsa, yüksekliğin kalınlığa oranı önemli hale gelir. Uzun, ince duvarlar özellikle kararsızdır. Bir duvarın rijitliğini artırmak için tasarıma kaburga veya takviyeler ekleyebilirsiniz. Bu özellikler, önemli ölçüde ağırlık veya malzeme maliyeti eklemeden destek sağlar ve parçanın hassas bir şekilde işlenmesini çok daha kolay hale getirir.

Kaburga tasarlarken, gövde duvar kalınlığının yaklaşık 50-60 katı olan taban kalınlığını hedefleyin, böylece çökme izleri ve gerilme yoğunluklarını önlersiniz. Kaburganın yüksekliği, ideal olarak kalınlığının üç katını aşmamalıdır. Bu yönergeleri takip etmek, alüminyum CNC parçalarınızın sağlam olmasını ve parça kararsızlığıyla ilgili zorluklar olmadan imal edilmesini sağlar.

Delik Tasarımı: Basitleştirme Anahtardır

Delikler, CNC işlenmiş parçaların en yaygın özelliklerinden biridir ve delik tasarımını optimize etmek maliyet tasarrufu için önemli bir fırsat sunar. Delikler için temel DFM ilkesi standartlaştırmadır. Mümkün olduğunca, standart matkap uçları boyutlarıyla tasarım yapın. Standart olmayan delik boyutu kullanmak, özel bir alet veya interpolasyon frezeleme işlemi gerektirir; her ikisi de CNC işleme sürecine zaman ve maliyet katar.

Delik derinliği başka bir kritik faktördür. Delik çapına göre ne kadar derinse, işleme o kadar zorluk çıkar. Standart bir matkap, yaklaşık çapının 3-4 katına kadar güvenilir şekilde delik açabilir. Daha derin delikler (çapın 10 katına kadar) mümkündür, ancak özel “peck drilling” döngüleri gerektirir; bu döngülerde matkap tekrar geri çekilerek talaşları temizler, bu da döngü süresini artırır. Çok derin delikler, özel gundrilling ekipmanları gerektirir ve kesinlikle gerekli olmadıkça kaçınılmalıdır.

Ayrıca delik tabanının türünü dikkate alın. Standart bir matkap ucu doğal olarak konik bir taban oluşturur (genellikle 118 veya 135 derece açıyla). Düz tabanlı bir delik tasarlamak, düz tabanlı uç freze ile ikinci bir işlem gerektirir. Eğer delik fonksiyonu mükemmel düz bir taban gerektirmiyorsa, bunu belirtmek gereksiz maliyet ekler. Alüminyum CNC bileşenleriniz için standart boyutlara ve makul derinlik-çap oranlarına bağlı kalmak üretimi kolaylaştıracaktır.

İç Yarıçaplar ve Köşe Tasarımı

CNC frezeleme işleminin en temel kısıtlamalarından biri, kesici takımların yuvarlak olmasıdır. Bu, iç köşelerin mükemmel şekilde keskin olamayacağı anlamına gelir. Bir frezelenmiş cepteki her iç dik kenar, kullanılan kesici takımın yarıçapına eşit bir yarıçapa sahip olacaktır. Bu, tasarımcıların sıklıkla göz ardı ettiği kritik bir DFM kavramıdır.

Keskin iç köşe (yarıçap 0) standart CNC frezeleme işlemiyle fiziksel olarak elde edilmesi mümkün değildir. Bu, EDM (Elektrik Boşaltma İşleme) gibi ikincil bir işlem gerektirir ve bu da maliyeti önemli ölçüde artırır. DFM en iyi uygulaması, iç köşeleri mümkün olan en büyük yarıçapla tasarlamaktır. Daha büyük bir yarıçap, daha büyük ve daha dayanıklı bir kesici takım kullanılmasına olanak tanır, bu da malzemenin daha hızlı ve daha az titreşimle çıkarılmasını sağlar.

İyi bir kural, iç köşe yarıçapını cephenin derinliğinin en az 1/3'ü kadar tasarlamaktır. Örneğin, 30mm derinliğinde bir cepe için en az 10mm yarıçap idealdir. Daha küçük bir yarıçap, kırılma olasılığı daha yüksek olan daha küçük, daha kırılgan bir takım gerektirir ve daha yavaş hızlarda çalıştırılmalıdır. Tasarımınıza uygunsa, “köpek kemiği” veya “T-kemiği” köşeleri de oluşturabilirsiniz. Bu, her köşede küçük bir dairesel kesim yapmayı içerir; bu sayede keskin köşelere sahip uyumlu bir parça yerleştirilebilirken, cephenin kendisinin verimli CNC işleme yapılmasına da olanak tanır.

Toleranslar: Gerçekten Önemli Olanı Belirlemek

Toleranslar, bir parçanın belirli bir boyutundaki kabul edilebilir sapmayı tanımlar. Sıkı toleranslar bazı kritik özellikler için gerekli olsa da, bunları gereksiz yere tüm parça boyunca uygulamak en yaygın ve maliyetli DFM hatalarından biridir. Her sıkılaştırılmış tolerans, üretim maliyetini artırır, genellikle üssel olarak. Bunun nedeni, daha sıkı toleransların daha hassas CNC işleme, daha yavaş kesim hızları, ek denetim adımları ve potansiyel olarak özel takımlar veya taşlama işlemleri gerektirmesidir.

DFM yaklaşımı toleranslandırmada mümkün olan her yerde standart toleransları belirtmek ve yalnızca kesinlikle gerekli olan belirli özelliklere, örneğin uyum yüzeyleri, yatak delikleri veya pres-fit konumlarına, daha sıkı toleranslar uygulamaktır. Diğer tüm kritik olmayan özellikler için, standart tolerans bloğu (örneğin, +/- 0.1mm veya 0.005 inç) kullanmak en maliyet etkin stratejidir.

Alüminyum CNC parça tasarlarken, kritik ve kritik olmayan boyutlar arasında net bir ayrım yapın. Bu bilgiyi, ly-machining gibi CNC işleme ortağınıza iletin. Bu, tezgah operatlarının en önemli özelliklere odaklanmasını ve zamanını ayırmasını sağlar, aynı zamanda parçanın geri kalanını verimli bir şekilde üretir. Bu hedeflenmiş tolerans yaklaşımı, iyi DFM'nin bir özelliğidir ve maliyet etkin, yüksek kaliteli bileşenler oluşturmak için gereklidir.

| Tolerans Aralığı | Göreli İşleme Maliyeti | DFM Kılavuzu |

| Standart (+/- 0.1mm) | 1x (Temel) | Tüm kritik olmayan özellikler için kullanılır. En maliyet etkin. |

| Sıkı (+/- 0.025mm) | 2x – 4x | Sadece eşleştirme yüzeyleri veya pres oturması gibi kritik özelliklere uygulanmalıdır. |

| Çok Sıkı (< +/- 0.01mm) | 5x – 10x+ | Mutlaka gerekli olmadıkça kaçınılmalıdır. İkincil taşlama işlemleri gerekebilir. |

Vida ve İşlenmiş Delikler

Vida, DFM ilkelerinin maliyetleri önemli ölçüde azaltabileceği başka bir yaygın özelliktir. En önemli kural, mümkün olduğunca standart vida boyutlarını kullanmaktır (örneğin, M6, 1/4-20). Özel veya standart olmayan vidalar kullanmak pahalı, özel tapalar veya vida frezeleme adı verilen bir işlem gerektirir; bu, standart tapaya göre daha yavaş olur.

Vida uzunluğu da önemli bir faktördür. Yaygın bir yanlış anlama, daha uzun bir vida tutuşunun her zaman daha güçlü olduğu yönündedir. Gerçekte, vida çapının 1.5 ila 2 katı kadar bir vida tutuşu, çoğu metalde, alüminyum dahil, vida kırılmadan önce vida iletkenliğinin kopacağı bir bağlantı oluşturmak için genellikle yeterlidir. Çapın 3 katından daha derin vida tasarımı, ek güç sağlamaz ve üretim sırasında tapanın kırılma riskini önemli ölçüde artırır; bu da maliyetli bir arıza olabilir.

Ayrıca, kör vida deliklerinin alt kısmında yeterli boşluk sağlamak önemlidir. Bir tapanın, bir deliğin dibine kadar kullanılabilir vida dişi oluşturması mümkün değildir. Delik tasarlarken, vida uzunluğundan daha derin olacak şekilde tasarlamalısınız ki, tapaya ve talaşların birikmesine alan sağlansın. İyi bir kural, deliğin altındaki dişsiz uzunluğun vida çapının en az 1/4'ü olmasıdır. Bu DFM yönergelerini vida için uygulamak, alüminyum CNC parçalarınızın üretimini daha kolay ve daha güvenilir hale getirir.

Parçalardaki Metin ve Yazı

Bir parçaya logo, parça numarası veya etiket gibi metin eklemek yaygın bir gereksinimdir. Bu metnin tasarımı, CNC işleme süresi ve maliyet üzerinde doğrudan etki eder. DFM en iyi uygulaması, kabartmalı (yükseltilmiş) yerine oyuk (çentikli) metin kullanmaktır.

Oyuk metin, basit bir oyma aracı veya küçük bir uç freze ile harflerin dış hatlarını izleyerek kolayca oluşturulabilir. Bu nispeten hızlı bir işlemdir. Kabartmalı metin ise, çok daha pahalıdır ve CNC frezeleme makinesinin tüm malzemeyi kaldırmasını gerektirir çevresinde harflerin, onları öne çıkacak şekilde bırakacak şekilde. Bu, özellikle karmaşık logolar veya uzun metin dizileri için döngü süresini önemli ölçüde artırabilecek zaman alıcı bir gömme işlemdir.

Oyuk metin tasarlarken, yeterli vuruş kalınlığına sahip basit, sans-serif bir font (örneğin Arial veya Helvetica) seçin. Çok ince veya süslü fontlar, son derece küçük, kırılgan araçlar gerektirir ve net işlenmesi zordur. Ayrıca, oyma derinliğini sığ tutun; 0.2mm ile 0.4mm derinlik genellikle görünürlük için yeterlidir ve önemli ölçüde işleme süresi eklemez. Bu yaklaşım, parçanızın işaretlerinin net ve maliyet etkin olmasını sağlar.

DFM için Doğru CNC İşleme Ortağını Seçmek

DFM prensiplerini etkili bir şekilde uygulamak, işbirliğine dayalı bir süreçtir. Tasarımcılar bu kuralları uygulayabilse ve uygulamalı olsa da, en büyük faydalar, DFM'yi hizmetlerinin temel bir parçası haline getiren bir CNC işleme ortağıyla çalışırken elde edilir. Proaktif bir üretim ortağı, onlara gönderdiğiniz parçaları işlemenin ötesinde, onları optimize etmenize yardımcı olmak için bir danışman gibi hareket eder.

ly-machining gibi bir ortak seçerken, DFM merkezli bir yaklaşımın kanıtlarını arayın. Teklif sürecinin standart bir parçası olarak tasarım incelemeleri veya üretilebilirlik geri bildirimi sunuyorlar mı? Mühendisleri erişilebilir mi ve maliyet tasarrufu fırsatları bulmak için tasarımınızı tartışmaya istekli mi? Yetenekli bir ortak, bir tasarımcının kaçırabileceği potansiyel sorunları tespit etme ve etkili çözümler önerme konusunda iletişim becerilerine sahip olacaktır.

Maliyet, hız veya performans için optimize edip etmediğinize bakılmaksızın, belirli proje hedefleriniz bağlamında farklı malzemeler, toleranslar ve tasarım özellikleri arasındaki ödünleşimleri tartışabilmelidirler. Bu işbirliğine dayalı ilişki, üretim sürecini basit bir işlemden stratejik bir ortaklığa dönüştürerek, alüminyum CNC parçalarınızın en yüksek kalite ve verimlilikle üretilmesini sağlar.

İlgili Sorular

1. DFM tipik bir CNC işleme projesinde gerçekten ne kadar maliyet tasarrufu sağlayabilir? DFM uygulamasından elde edilen maliyet tasarrufları önemli olabilir ve genellikle karmaşık parçalarda ila veya daha fazlasına ulaşabilir. Tasarruflar birden fazla alandan gelir: azaltılmış hammadde israfı, daha hızlı makine çevrim süreleri, standart takımların kullanımı, daha az kurulum nedeniyle daha düşük işçilik maliyetleri ve daha düşük hurda oranı. Örneğin, bir tasarımı birden fazla, gereksiz yere sıkı toleranstan standart toleranslara değiştirmek, parça maliyetini yarıya indirebilir. Benzer şekilde, yükseltilmiş metni oyulmuş metne değiştirmek, bu özelliğin işleme süresini 'ın üzerinde azaltabilir.

2. Tasarım sürecinin hangi aşamasında DFM dikkate alınmalıdır? DFM, tasarım sürecinin mümkün olan en erken aşamasında, ideal olarak ilk konsept ve CAD modelleme aşamasında dikkate alınmalıdır. Bir tasarım değişikliği yapmanın maliyeti başlangıçta en düşüktür. Ayrıntılı çizimler oluşturulduktan sonra veya daha kötüsü, bir prototip yapıldıktan sonra değişiklik yapmak önemli ölçüde daha pahalı ve zaman alıcıdır. DFM'yi ilk günden itibaren entegre etmek ve CNC freze ortağınızla erken etkileşim kurmak, üretilebilirliğin tasarımın DNA'sına yerleştirilmesini, sonradan eklenmesini değil, sağlar.

Sıkça Sorulan Sorular (SSS)

1. DFM uygulamak, parçamın performansından veya estetiğinden ödün vermem gerektiği anlamına mı geliyor? Kesinlikle hayır. DFM'nin amacı, ödün verilmiş bir tasarım oluşturmak değil, istenen performansı ve estetiği elde etmek için en verimli üretim yolunu bulmaktır. Genellikle, DFM değişiklikleri hafiftir - örneğin, dahili bir yarıçapı biraz artırmak veya standart bir delik boyutuna geçmek gibi - ve parçanın işlevi üzerinde olumsuz bir etkisi yoktur. Çoğu durumda, DFM, örneğin daha sağlam duvarlar oluşturarak veya gerilim yoğunlaşmalarını ortadan kaldırarak bir parçanın performansını aslında iyileştirebilir.

2. Parçam çok karmaşık. DFM prensipleri hala uygulanabilir mi? Evet, kesinlikle. Aslında, parça ne kadar karmaşıksa, DFM prensiplerini uygulamak o kadar kritik öneme sahiptir. Karmaşık bir alüminyum CNC bileşeni için, kapsamlı bir DFM incelemesi düzinelerce optimizasyon fırsatını ortaya çıkarabilir. Bu, tek, monolitik bir parçayı daha basit çok parçalı bir montaja ayırmayı, geometrileri erişilebilir olacak şekilde ayarlamayı içerebilir. 5 eksenli CNC frezeleme araçları veya farklı bir işlemle daha etkili bir şekilde üretilebilecek özellikleri belirleme. En karmaşık tasarımlarda bile, DFM değer katmayan yerlerde karmaşıklığı en aza indirmeye yardımcı olur.

3. Tasarımımı DFM için otomatik olarak kontrol edebilecek bir yazılım var mı? Evet, genellikle büyük CAD yazılım paketleri (SOLIDWORKS, Inventor, vb.) için eklentiler olarak DFM analiz araçları mevcuttur. Bu araçlar, bir modeli otomatik olarak analiz edebilir ve çok ince duvarlar, işlenmesi imkansız iç köşeler veya standart olmayan delik boyutları gibi potansiyel üretim sorunlarını işaretleyebilir. Bu araçlar yaygın hataları yakalamak için çok yardımcı olsa da, deneyimli bir CNC işleme mühendisi ile yapılan bir konsültasyonun yerini tutmazlar. ly-machining gibi bir sağlayıcının uzmanı, otomatik yazılımın yeteneklerinin ötesine geçen nüanslı geri bildirim ve yaratıcı çözümler sağlayabilir.