CNC Ayna Parlaklık Ustalığı

Yüksek performans mühendisliğinde, ayna parlaklığı sadece estetik değil; aynı zamanda kritik bir fonksiyonel gerekliliği temsil eder ve mutlak mükemmellik talep eder. CNC hassas işleme ile bu kusursuz yüzey kalitesini sürekli başarmak ise karmaşık değişkenler dizisiyle karşılaşabilir. Bu kusursuz yüzey arayışında sıkça karşılaşılan zorluklar, ürün performansını ve üretim verimliliğini etkiler.

Üstün yüzey pürüzlülüğü elde etme, yüksek hurda oranlarını yönetme ve uzayan teslim süreleriyle başa çıkma mücadelesi yaygındır. Birçok mühendislik ekibi, karmaşık geometriler veya zorlu malzemeler için sürekli olarak gerçek ayna parlaklığında bileşenler sunmak için uzmanlığa ihtiyaç duyar. Doğru yaklaşım olmadan, sürtünmeyi azaltmadan ışık yansımasına kadar kritik performans kriterleri karşılanmaz.

Gerçek ayna parlaklıklarını sürekli olarak başarmanızı sağlayan kanıtlanmış teknikleri keşfedebilirsiniz? Bu makale, beş temel stratejiyi sistematik olarak ortaya koyacak ve ayna parlaklığı sorunlarınızı en kritik bileşenleriniz için belirgin bir rekabet avantajına dönüştürecektir.

Ayna Parlaklıkları İçin Temel Çözüm

CNC ayna parlaklığı ustalığı, hassas takım tezgahları, makine rijitliği, optimize edilmiş parametreler, gelişmiş soğutucu stratejiler ve rafine edilmiş iş sonrası tekniklerin titizlikle entegrasyonunu gerektirir.

Mükemmel Ayna Parlaklıkları Arayışı

Neden Hassas CNC'de Ayna Parlaklığı Önemlidir?

Yüzey Mükemmelliğinin Yüksek Riski

Gerçek bir ayna parlaklığı elde etmek sadece görsel çekicilikle ilgili değildir; temel olarak hassas bileşenlerin fonksiyonel bütünlüğü ve dayanıklılığıyla ilgilidir. Çok düşük pürüzlülük değerlerine (genellikle Ra < 0,05 µm) sahip yüzeyler, sürtünmeyi azaltır, aşınmayı ve enerji kaybını minimize eder. Bu, hareket halindeki parçalar için kritiktir; düzgün temas yüzeyleri, erken arızaları önler.

Ayrıca, uygulamalarda optik aletler, plastik enjeksiyon kalıpları veya tıbbi cihazlar gibi, yüzey mükemmelliği doğrudan ürün performansını etkiler. Ayna yüzey, ışığın hassas yansımasını sağlar, partikül yapışmasını önler ve kimyasal reaksiyonlar için potansiyel nükleasyon noktalarını azaltarak korozyona karşı direnci artırır. Bu bileşenlerin bütünlüğü, işlenmiş yüzeylerin kalitesine bağlıdır ve ayna parlaklıkları vazgeçilmezdir.

Hatasız Parçalar İçin Yolculuğunuz Burada Başlar

Sürekli kusursuz bileşenler üretme yolculuğu, işleme ilkelerini derinlemesine anlamayı ve bunların sinerjik uygulamasını gerektirir. Bu, sadece gelişmiş makine değil, aynı zamanda her değişkeni ince ayar yapma konusunda uzman bilgi gerektirir. Bu genellikle tutarsız yüzey kalitesi gibi zorlukların aşılmasını içerir; bu da yüksek red oranlarına yol açar ve özel finisaj teknikleri için gereken karmaşık süreçlerin şeffaf olmamasına neden olur.

İlk malzeme seçiminden son muayeneye kadar her aşamayı sistematik olarak ele alarak, ayna parlaklıklarını başarmak için güvenilir bir çerçeve oluşturulabilir. Bu yapılandırılmış yaklaşım, öngörülebilir sonuçlar, daha yüksek verim oranları ve nihayetinde üstün ürün performansı sağlar. Açık bir metodoloji, en katı spesifikasyonları karşılayan parçaları teslim etme konusunda güven ve güvenilirlik sağlar.

Ayna Parlaklığı Ustalığı Yol Haritası

CNC Ayna Parlaklığı Hakkında Öğrenecekleriniz

Bu rehber, olağanüstü CNC ayna parlaklığı sonuçları elde etmek için gerekli temel teknik kavramlara ve pratik metodolojilere derinlemesine bir bakış sağlar. Yüzey kalitesini etkileyen kritik faktörlere ışık tutar ve geleneksel işleme uygulamalarının ötesine geçer. Bu unsurların anlaşılması, ürün tasarımı ve üretim kabiliyetlerini geliştirmeyi amaçlayan mühendisler için çok önemlidir.

Odak noktası, takım tezgahları, makine dinamikleri, proses parametreleri ve iş sonrası işlemlerin etkileşimi olacaktır. Her bölüm, mühendislik ilkelerine dayalı uygulanabilir bilgiler sunar ve yüzey finişi sonuçlarınızı sistematik olarak iyileştirmeye yöneliktir. Bu kapsamlı genel bakış, ayna parlatma CNC'sinin karmaşıklıklarını anlamayı kolaylaştırmayı amaçlar.

5 Ana Ayna Yüzey Bırakma Tekniklerini Açığa Çıkarmak

Makale, başarılı ayna yüzey elde etmenin temelini oluşturan beş temel kavram ve yöntemi inceleyecek. Bu teknikler, üretim akışının tamamını kapsayacak şekilde, her aşamanın yüzey mükemmeliyetine katkıda bulunmasını sağlar. İlk malzeme kaldırmadan son parlatma adımlarına kadar, her yöntem kritik bir rol oynar.

Bu tekniklerin optimize edilmesinin, yaygın kusurları azaltmaya, hurda oranını düşürmeye ve genel bileşen performansını artırmaya nasıl yardımcı olabileceğini keşfedeceğiz. Bu stratejilerin entegrasyonu, standart hassas işleme ile gerçek ayna parlatma CNC yeteneklerini ayırt eden şeydir. Bu bütünsel yaklaşım, benzersiz yüzey mükemmeliyetine sahip yüksek kaliteli bileşenlerin tutarlı şekilde teslim edilmesini sağlar.

Ayna Yüzey İçin Temel Unsurlar

Kavram 1: Hassas Takım ve Geometri

Takım Malzemesi ve Tasarımını Anlama

Kesici takım malzemesi ve geometrik tasarımın seçimi, üstün bir CNC ayna yüzey elde etmek için temel önemdedir. Takımlar, işleme boyunca keskin bir kesme kenarını korumak için yüksek sertlik, aşınma direnci ve termal stabiliteye sahip olmalıdır. Örneğin, elmas kaplı takımlar, non-ferrous malzemelerle çalışırken olağanüstü sertlikleri nedeniyle sıklıkla tercih edilir.

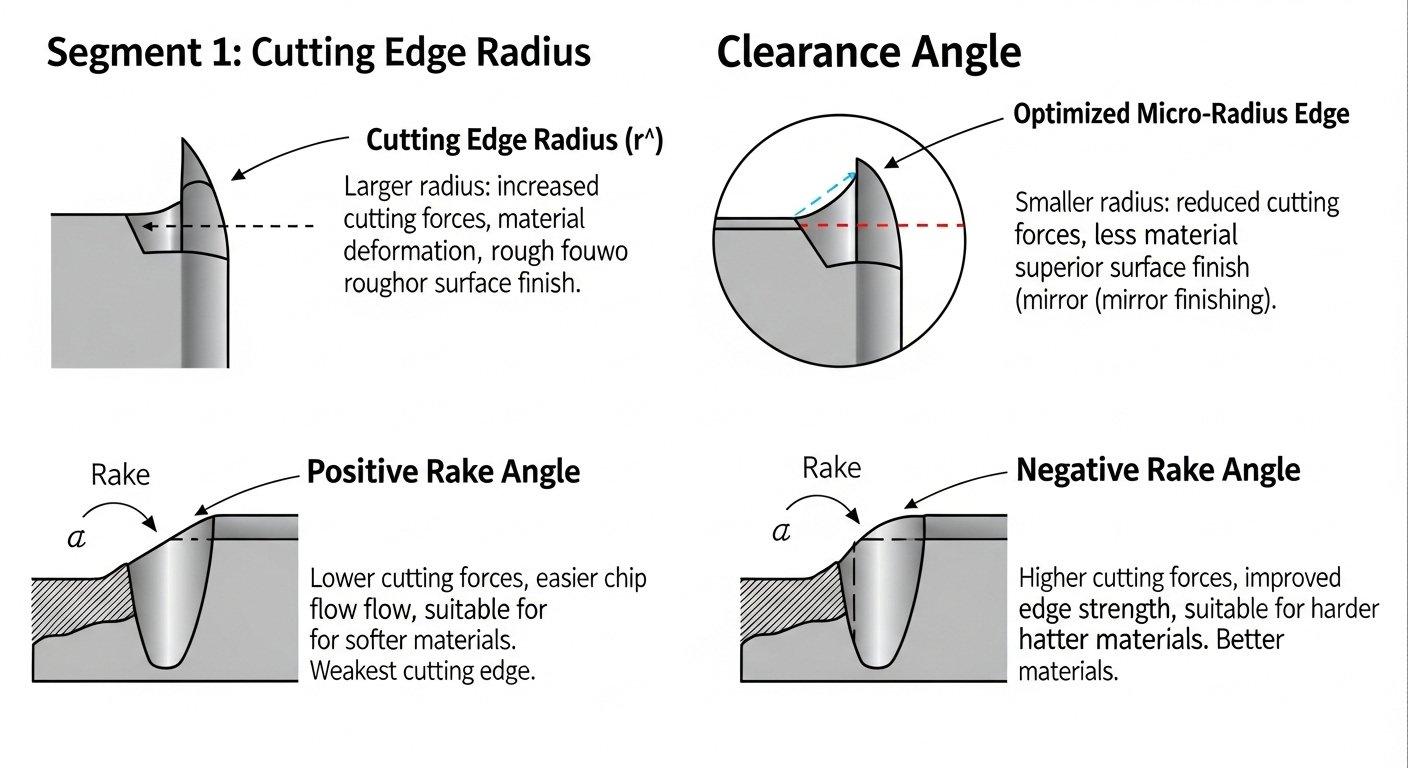

Takımın kaplaması da performansı önemli ölçüde etkiler, sürtünmeyi azaltır ve malzeme yapışmasını engeller. Rake açıları ve boşluk açıları gibi uygun tasarım, yırtıcı değil, düzgün bir kesme hareketi sağlar. Bu, yüzey kusurlarını ve mikro çatlakları en aza indirir, ki bu da yüzey kalitesi için zararlıdır.

Tablo: Ayna Yüzey İçin Kesici Takım Özellikleri

| Özellik | İdeal Özellik | Ayna Yüzey İçin Faydası |

|---|---|---|

| **Malzeme** | Polikristal Elmas (PCD), Karbür | Aşırı Sertlik, Aşınma Direnci |

| **Kaplama** | TiAlN, DLC, Kaplamasız (PCD için) | Sürtünmeyi Azaltma, Parça Tahliyesi |

| **Kenarlık Keskinliği** | Sub-mikron Yarıçap | Minimum Malzeme Hareketi, Temiz Kesim |

| **Runout Toleransı** | < 2 µm | Titreşimi Önler, Tutarlı Kesim Kalitesi |

Kesim Kenarı Yarıçaplarını Optimize Etmek

Bir takımın kesim kenarı yarıçapı yüzey finisajını derinden etkiler. Daha küçük, daha keskin bir yarıçap kesme kuvvetlerini azaltabilir ve talaş tahliyesini iyileştirebilir, ancak aşınma ve çatlamaya daha yatkın olabilir. Tersine, daha büyük bir yarıçap daha fazla dayanıklılık sağlar, ancak daha fazla malzeme itilmesine neden olabilir ve yüzey pürüzlülüğünü artırabilir.

En uygun yarıçaplar, belirli malzeme ve istenen finisajlara bağlıdır ve genellikle birkaç mikrometreden onlarca mikrometreye kadar değişir. Hassas taşlama ve honing, ideal kenar durumu elde etmek için kritiktir. Bu dikkatli denge, kaba kesimden ince ayna parlatmaya CNC geçişinde anahtardır.

Kavram 2: Makine Sertliği ve Stabilitesi

Makine Yapısının Önemi

Makine takım sertliği, tutarlı bir CNC ayna finisajı elde etmek için vazgeçilmez bir gerekliliktir. Makine yapısı, spindle veya bağlama elemanlarındaki herhangi bir eğilme veya titreşim, doğrudan iş parçası yüzeyinde düzensizliklere yol açar. Ağır dökme demir tabanlar ve güçlendirilmiş kolonlar içeren sağlam makine yapısı, gerekli statik ve dinamik sertliği sağlar.

Minimum runout ve üstün yatak sistemlerine sahip yüksek hassasiyetli spindlelar da kritiktir. Bu bileşenler, kesme takımının planlanan yolunu mikron seviyesinde doğrulukla korumasını sağlar, titreşimi ve tutarsız malzeme kaldırmayı önler. İstikrarlı bir makine temelinde yatırım yapmak, kusursuz hassasiyetli işleme yolunda ilk ve en önemli adımdır.

Titreşimleri Azaltmak ve Finisaj Kalitesini Artırmak

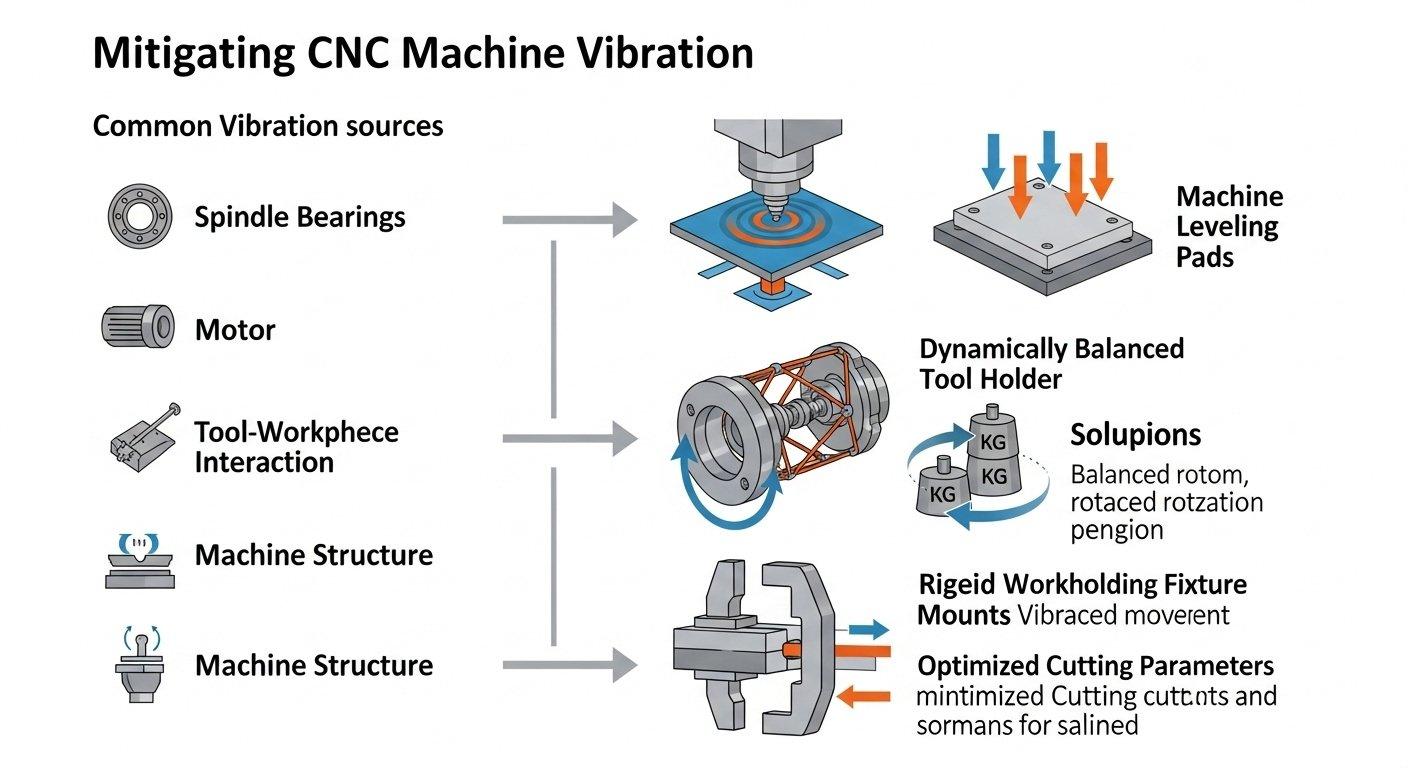

Titreşimler, yüksek kaliteli yüzey finisajı elde etmenin en önemli engellerinden biridir. Bu istenmeyen salınımlar, makinenin iç bileşenleri, takım-iş parçası etkileşimi ve dış çevresel faktörler dahil olmak üzere çeşitli kaynaklardan kaynaklanabilir. Etkili titreşim sönümleme teknikleri, olumsuz etkilerini azaltmak için esastır.

Stratejiler arasında gelişmiş makine sönümleme pedleri kullanmak, takım tutucuların dinamik dengesini sağlamak ve rezonans frekanslarından kaçınmak için kesim parametrelerini optimize etmek bulunur. Ayrıca, iş parçasına maksimum destek sağlayan sert iş tutucu aparatları da hayati önemdedir. Bu kolektif çaba, kesme işleminin stabil kalmasını sağlayarak tutarlı ayna parlatma CNC sonucu üretir.

Ayna Finisajleri İçin Gelişmiş Stratejiler

Yöntem 1: Optimize CNC Parametreleri

Besleme Hızları ve Spindle Hızını İnce Ayar Yapmak

CNC parametrelerini, örneğin besleme hızı ve spindle hızını optimize etmek, üstün bir yüzey finisajı elde etmek için kritiktir. Daha yüksek spindle hızı ve azaltılmış besleme hızı, genellikle daha düzgün bir yüzey sağlar, çünkü malzeme kaldırma miktarını azaltır. Ancak, aşırı yüksek hızlar ısı üretebilir ve malzeme deformasyonu veya takım aşınmasına neden olabilir.

En uygun kombinasyon, malzeme özelliklerine bağlıdır ve genellikle deneysel testler gerektirir. Bu parametreler üzerinde hassas kontrol, çok ince ve kontrollü kesimler yapmayı sağlar ki bu da ayna parlatma CNC için esastır. Bu yinelemeli süreç, malzeme kaldırma verimliliği ile yüzey kalitesi arasında denge kurmayı amaçlar.

Tablo: Ayna Finisajı İçin CNC Parametreleri Kılavuzu (Genel)

| Parametre | Genel Kılavuz | Yüzey Kalitesi Üzerindeki Etki |

|---|---|---|

| **Tornalama Hızı (RPM)** | Yüksek (örneğin, >10.000 RPM) | Parça yükünü azaltır, daha ince kesme hareketi sağlar |

| **Besleme Hızı (mm/dak)** | Düşük (örneğin, <50 mm/dak) | Takım izlerini en aza indirir, daha az malzeme deformasyonu sağlar |

| **Eksensel Kesme Derinliği** | Çok Sığ (örneğin, <0.01 mm) | Hafif “tıraşlama” geçişi, alt yüzey hasarını en aza indirir |

| **Radyal Kesme Derinliği** | Düşük (örneğin, <10% takım çapı) | Stabil kesim, takım sapmasını önler |

Parlatma için Stratejik Kesme Derinliği

Kesme derinliği, özellikle son parlatma geçişlerinde, ayna yüzey elde etmede kritik bir rol oynar. Bu son geçişler genellikle birkaç mikrometre seviyesinde çok sığ kesme derinlikleri içerir. Bu “kazıma” hareketi, önceki işleme operasyonlarıyla kalan yüzey profilinin tepe noktalarını sadece kaldırır.

Böyle hafif kesimler minimum ısı ve kesme kuvvetleri üretir, takımın malzemeyi temiz bir şekilde kesmesine olanak tanır ve önemli alt yüzey gerilmeleri oluşturmaz. Yüzeyi kademeli olarak iyileştirmek için çoklu ve azalan kesme derinlikleri kullanılır. Bu dikkatli malzeme kaldırma yaklaşımı, gerçek bir ayna parlatma CNC sonucu elde etmenin temelidir.

Yöntem 2: Soğutucu ve Yağlama Teknikleri

Ayna Yüzey İçin Uygun Sıvı Seçimi

Ayna yüzeyleri için CNC hassas işleme de soğutucu ve yağlayıcı seçimi çok önemlidir. Bu sıvıların temel işlevleri ısıyı yönetmek, kesme yüzeyini yağlamak ve talaşları kesim bölgesinden etkili şekilde uzaklaştırmaktır. Ayna yüzeyler için mükemmel yağlama ve soğutma özellikleri, termal bozulmayı önlemek ve sürtünmeyi azaltmak açısından esastır.

Su bazlı soğutucular, sentetik sıvılar veya hatta özel yağlar, iş parçası malzemesine ve kesici takıma göre seçilebilir. Doğru sıvı, takım üzerinde birikinti kenarı (BUE) oluşumunu en aza indirir, aksi takdirde kusurları iş parçası yüzeyine aktarabilir. Titizlikle yapılan seçim, yüzey kalitesinin bütünlüğünü sağlar.

Tablo: Soğutucu Türleri ve Aynalı Yüzey İçin Uygulamaları

| Soğutucu Türü | Temel Fayda | Tipik Uygulama Alanı | Anahtar Düşünce |

|---|---|---|---|

| **Sentetik Soğutucular** | Mükemmel Soğutma, Temiz | Genel işleme, hafif yüzey işlemleri | İyi için alüminyum, non-ferrous |

| **Yarı-Sentetik** | Dengeli Soğutma/Yağlama | Çok yönlü, çeşitli metallere uygun | İyi çok yönlü, talaş tahliyesi |

| **Temiz Yağlar** | Üstün Yağlama Özelliği | Zor işlenen metallerde, çok ince kesimler | Daha düşük soğutma, belirli malzeme odaklı |

| **MQL (Minimum Miktarda Yağlama)** | Azaltılmış Sıvı Kullanımı, Temiz | Özel uygulamalar, yüksek hız | Kesin teslimat, çevresel faydalar |

Isı Kontrolü için Etkili Teslimat

Sıvı seçiminin ötesinde, soğutucu teslimat yöntemi aynalı yüzey üzerinde önemli ölçüde etkili olur. Yüksek basınçlı soğutucu teslimat sistemleri, kesme bölgesine daha etkili nüfuz ederek, en iyi talaş tahliyesi ve ısı kontrolü sağlar. Soğutucuyu doğrudan takım-iş parçası arayüzüne yönlendirmek, ısıyı verimli şekilde dağıtmak için çok önemlidir.

Yetersiz soğutucu iletimi, lokal ısınmaya yol açabilir, bu da termal genleşmeye veya hatta malzemenin yeniden sertleşmesine neden olabilir, bu da yüzey kalitesini olumsuz etkiler. İyi tasarlanmış bir soğutucu sistemi, stabil bir termal ortam sağlar, malzeme yumuşamasını veya aşırı takım aşınmasını önler ve böylece tutarlı hassas işleme destekler.

İncelik, Zorluklar ve Gelecek Perspektifi

İpucu 5: İşlem Sonrası Parlatma ile Aynalama

Manuel ve Otomatik Parlatma & Zımparalama Karşılaştırması

Optimum CNC hassas işleme ile bile, bazı uygulamalar post-işlem gerektiren aynalama yüzey kalitesi seviyesini talep edebilir. Hem manuel hem de otomatik parlatma ve zımparalama teknikleri, mikron altı yüzey pürüzlülük değerleri elde etmek için kullanılır. Manuel parlatma, yüksek beceri gerektirse de, karmaşık geometrilere esneklik sağlar.

Vibrasyonlu bitirme, manyetik aşındırıcı bitirme veya robotik parlatma gibi otomatik süreçler, yüksek hacimli üretim için tutarlılık ve ölçeklenebilirlik sunar. Zımparalama, ince aşındırıcı işleme süreci olup, son derece düzgün ve pürüzsüz yüzeyler elde edebilir. Manuel ve otomatik yöntemler arasındaki seçim, maliyet, parça geometrisi ve gereken yüzey bütünlüğü gibi faktörlere bağlıdır.

Mikro Çizikler, Bulut ve Son Muayene

Gelişmiş işleme ve parlatmaya rağmen, mikro çizikler, bulanıklık veya ince turuncu kabarcık dokuları gibi ince kusurlar, aynalama yüzey kalitesini bozabilir. Bu kusurları tespit etmek için optik profilometre veya atom kuvvet mikroskobu gibi gelişmiş muayene teknikleri kullanılır ve yüzey topografyasını mikroskobik seviyede analiz eder. Bu araçlar, yüzey pürüzlülüğü (Ra, Rz, Rq) hakkında nicel veriler sağlar.

Sıkı son muayene protokolleri, bazen özel aydınlatma veya büyüteç kullanımıyla, bileşenlerin katı yüzey kalite spesifikasyonlarını karşıladığından emin olmak için çok önemlidir. Bu titiz doğrulama, bitmiş parçaların bütünlüğünü ve performansını garanti eder ve hassas aynalama parlatma CNC'sinin değerini pekiştirir.

CNC Aynalama Yüzey Teknolojisinin Geleceği

Yüzey Metrologisinde Yenilikler

CNC aynalama yüzey teknolojisinin geleceği, yüzey metrologisindeki gelişmelerle doğrudan bağlantılıdır. Beyaz ışık interferometresi ve konfokal mikroskopi gibi temas etmeyen optik ölçüm sistemleri giderek daha gelişmiş hale geliyor. Bu araçlar, yüzey dokusu ve kusurların hassas tanımlanmasını sağlayan hızlı, yüksek çözünürlüklü 3D yüzey haritalama sunar.

İşlem sırasında izleme ve uyarlanabilir kontrol sistemlerindeki yenilikler, işleme parametrelerinin gerçek zamanlı ayarlanmasına olanak tanıyacak. Bu, üretim sırasında tutarlı yüzey kalitesi sağlar, insan müdahalesini azaltır ve verimi maksimize eder. Bu gelişmeler, mükemmel yüzey bitirme tekniklerine ulaşma sürecini daha da kolaylaştıracaktır.

Gelişen Malzemeler ve İşlemler

Gelişmiş seramikler, kompozitler ve yüksek performanslı alaşımlar gibi yeni mühendislik malzemelerinin geliştirilmesi, yüzey bitirme gereksinimlerinin sınırlarını zorlamaya devam ediyor. Bu malzemeler, geleneksel işleme ve aynalama CNC için benzersiz zorluklar sunar. Gelecekteki işlemler, bu zor işlenebilir malzemeler için ductile modda taşlama veya enerji ışını işlemi gibi ultra- hassas işleme tekniklerini içerebilir.

İşlem kaldırıcı ve katman ekleyici teknolojileri birleştiren hibrit üretim süreçleri, karmaşık geometrilere entegre aynalama yüzeyleri ile ulaşmanın yeni yollarını sunabilir. Bu yenilikler, kusursuz yüzey bitirme istenen ve güvenilir şekilde başarılabilen uygulama alanlarını genişletmeyi vaat ediyor.

Aynalama Yüzey Mükemmelliğinde Ortağınız

CNC Aynalama Yüzeyinde Ustalık: Temel Çıkarımlar

5 Temel Aynalama İlkesi Özeti

Üstün bir CNC aynalama yüzeyi elde etmek, çok yönlü bir çaba gerektirir ve kapsamlı bir yaklaşım ister. Vurgulanan beş temel ilke—kesin takım kullanımı, makine rijitliği, optimize edilmiş parametreler, gelişmiş soğutucu stratejileri ve rafine post-işlem—birbirine bağlıdır ve yüzey kalitesini yükseltir. Her unsur, kusurların en aza indirilmesi ve malzeme bütünlüğünün maksimize edilmesi açısından kritik öneme sahiptir.

Bu tekniklerin titizlikle uygulanması, ham malzemeyi benzersiz yüzey mükemmeliyetine sahip bileşenlere dönüştürür. Bu sistematik ustalık, yüzey bitirme teknikleri için en talepkar spesifikasyonların bile tutarlı bir şekilde karşılanmasını sağlar.

Kusursuz Yüzey Kalitesi İçin Taslağınız

Sağlanan içgörüler, aynalı parlatma CNC'sinin karmaşıklıklarını aşmak için pratik bir taslak görevi görür. Bu temel ve ileri stratejileri anlayıp uygulayarak mühendisler, yüzey kalitesinde en yüksek standartlara güvenle ulaşabilirler. Bu bilgi, üretimde proaktif bir yaklaşımı güçlendirir, hataları önemli ölçüde azaltır ve ürün performansını artırır.

Derin teknik uzmanlığımız, bir kaynak üretici olarak, bu ilkeleri somut sonuçlara dönüştürmemizi sağlar ve beklentileri sürekli aşan yüksek kaliteli parçalar sunar. En zorlu yüzey bitirme gereksinimlerinizi şeffaflık ve hassasiyetle çözmeye kararlıyız.

Bir Sonraki Aynalı Bitirme Projenize Bugün Başlayın

CNC İşleme Uzmanlarımızla Bağlantı Kurun

CNC aynalı bitirme detaylarını aşmak, özel bilgi ve deneyim gerektirir. Uzman mühendislerimiz, hassas işleme ve gelişmiş yüzey bitirme tekniklerinde geniş uzmanlığa sahiptir. Benzersiz proje gereksinimlerinizi anlamaya ve özelleştirilmiş çözümler sunmaya hazırız.

Sorun çözme kabiliyetlerimizle gurur duyuyoruz, karmaşık zorlukları sürekli olarak kusursuz aynalı bitirmelere dönüştürüyoruz. Derin teknik bilgilerimizden yararlanmak ve bileşeninizin performansını optimize etmek için bizimle iletişime geçin.

Hassasiyet için Şeffaf Teklif Talep Edin

Kalitesiz yüzey kusurlarına rağmen ürününüzü yükseltmeye hazır mısınız? Yüzey kusurları vizyonunuzu veya fonksiyonel gereksinimlerinizi tehlikeye sokmasın. Şeffaf fiyatlandırma ve detaylı teknik danışmanlıklar sunuyoruz, böylece hizmetlerimizde netlik ve güven sağlar.

Bugün uzman mühendislik ekibimizle iletişime geçin, kapsamlı bir danışma ve şeffaf bir teklif alın. Derin teknik uzmanlığa sahip gerçek bir kaynak üreticinin farkını deneyimleyin ve bir sonraki hassas işleme projenizde benzersiz yüzey mükemmeliyetini sağlayın.

Vaka Çalışması: Optik Bileşen Yüzey Mükemmelliği

Sorun

Yüksek hassasiyetli optik sistemlerde uzmanlaşmış bir müşteri, kritik bir alüminyum lens yuvasında gereken aynalı bitirmeyi başarmakta önemli zorluklar yaşadı. Önceki tedarikçileri, yüzey pürüzlülüğü (Ra değerleri genellikle > 0.1 µm) konusunda tutarsızlıklar gösterdi, bu da kabul edilemez ışık saçılmasına ve sık parça reddine yol açtı. Yüzey bitirme tekniklerine ilişkin katı gereksinimler, nihai ürün performanslarını etkiledi.

Bu tutarsızlık, maliyetli yeniden işleme ve uzayan teslim sürelerine neden oldu, doğrudan üretim takvimlerini ve pazar rekabetçiliğini etkiledi. Müşteri, karmaşık geometrilerde tutarlı şekilde 0.05 µm Ra altı seviyesinde teslimat yapabilen bir ortak ihtiyacı duydu.

Çözümümüz

‘ly-machining’ mühendislerimiz, bileşenin geometrisi ve malzeme özelliklerinin titiz bir analizini yaparak çok yönlü bir yaklaşım benimsedi. Optimum kesme kenarı yarıçına sahip özel elmas uçlu bir araç seçtik ve ultra-ince besleme hızları ile yüksek spindle hızlarını içeren gelişmiş CNC aynalı bitirme stratejilerimizi uyguladık.

Ayrıca, termal stabiliteyi korumak ve yağlama seviyesini artırmak için yüksek basınçlı, yağ bazlı soğutucu sistemi entegre ettik. Bu kapsamlı strateji, araç yolu optimizasyonundan titreşim sönümlemeye kadar her yönü ele alarak, aynalı parlatma CNC için kontrollü ve hassas bir malzeme kaldırma süreci sağladı.

Sonuç

Derin teknik uzmanlığımız ve gelişmiş yüzey bitirme tekniklerimizden yararlanarak, müşterinin orijinal spesifikasyonunu önemli ölçüde aşan 0.025 µm Ra değeriyle lens yuvalarını sürekli olarak teslim ettik. Kusursuz aynalı bitirme, ışık saçılmasını neredeyse tamamen ortadan kaldırdı ve optik sistemin performansını artırdı.

Bu, sadece kalite kontrol sorunlarını çözmekle kalmadı, aynı zamanda hurda oranlarını ve üretim teslim sürelerini de büyük ölçüde azalttı. Başarı, uzun vadeli bir ortaklığı pekiştirdi ve en zorlu uygulamalarda bile yüksek kaliteli parçalar teslim etme kabiliyetimizi gösterdi.

Sıkça Sorulan Sorular

CNC aynalı bitirme nedir?

CNC aynalı bitirme, genellikle Ra 0.05 µm’nin altında son derece düzgün, yansıtıcı bir yüzey elde etmeyi amaçlayan yüksek özel bir hassas işleme sürecidir. Bu, araç takımı, makine parametreleri ve işleme tekniklerinin titizlikle kontrol edilmesiyle başarılır.

It is a critical requirement for components where surface integrity directly impacts functional performance, such as in optics, sağlık devices, and high-performance molds. The goal is to eliminate micro-scratches and other imperfections.

Ayna parlaklığı sağlayabilecek malzemeler nelerdir?

Birçok malzeme CNC ayna parlaklığı elde edebilir, ancak kullanılan teknikler önemli ölçüde değişiklik gösterir. Yaygın örnekler arasında alüminyum alaşımları, pirinç, paslanmaz çelik, tıbbi kalite titanyum ve çeşitli malzemeler bulunur. plastiklerDaha sert malzemeler genellikle elmas takımlar gerektirir.

İşlenebilirlik ve malzeme mikro yapısı, aynanın parlaklığını ne kadar kolay elde edilebileceğinde önemli bir rol oynar. Her malzeme, yüzey finisaj tekniklerine özel bir yaklaşım gerektirir.

Ayna parlatma ne kadar sürer?

CNC ile ayna parlatma süresi oldukça değişkendir, malzeme, bileşen karmaşıklığı, başlangıç yüzey durumu ve hedef pürüzlülük gibi faktörlere bağlıdır. Basit, küçük bir parça için birkaç dakika, büyük ve karmaşık bileşenler için ise birkaç saat sürebilir.

İşlem genellikle çok hafif birkaç geçiş içerir ve bu, toplam süreye katkıda bulunur. Gerçek anlamda hassasiyetli makinecilik ayna finisajlarının elde edilmesi zaman yatırımıdır ve detaylara gösterilen titiz dikkati yansıtır.