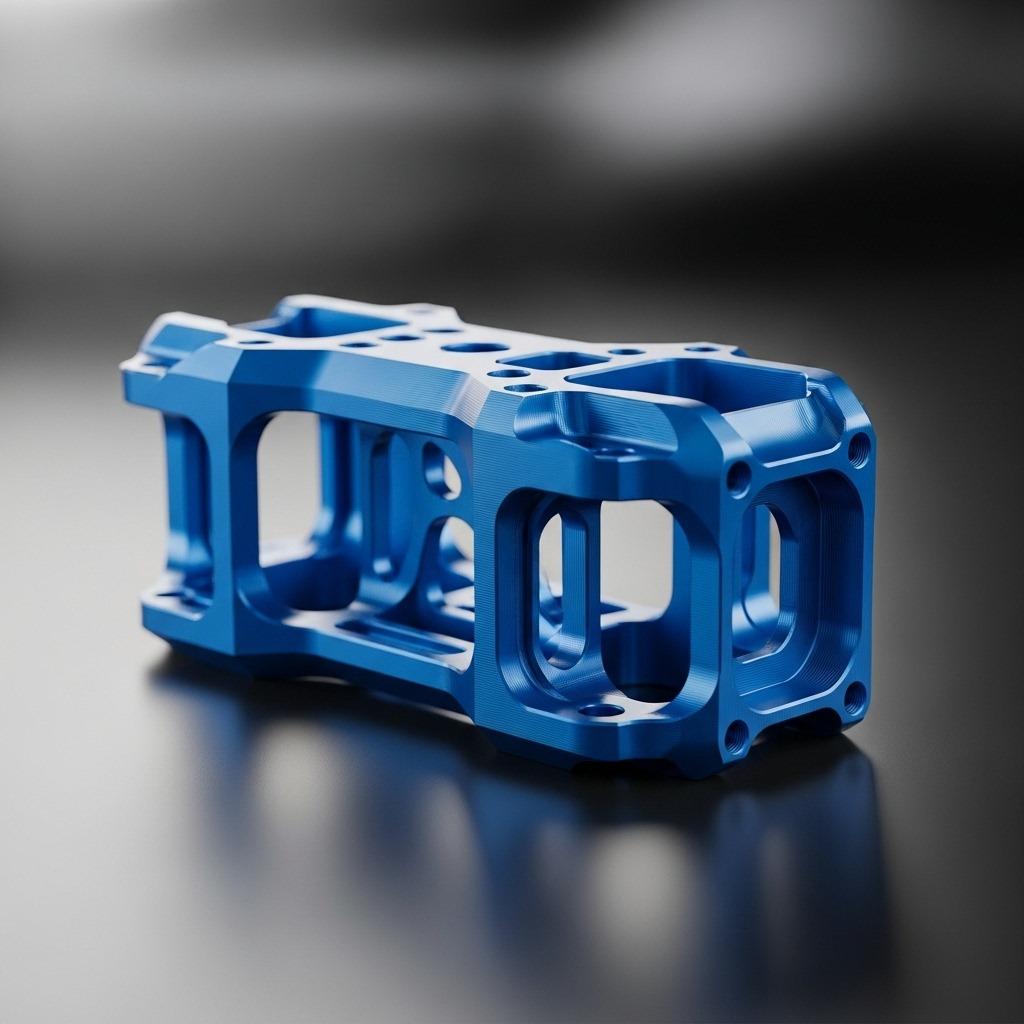

Mükemmel alaşımı seçmekten, sıkı teslim tarihlerinde kusursuz bir yüzey elde etmeye kadar, alüminyum CNC işlemenin karmaşık zorluklarıyla mı boğuşuyorsunuz? Derin teknik uzmanlığın, şeffaf süreçlerin ve doğrudan bir üretim ortaklığının, kritik projelerinizin gerektirdiği hassasiyeti ve kaliteyi nasıl garanti edebileceğini keşfedin.

Üstün alüminyum bileşenler sunmak için malzeme biliminin, gelişmiş işleme tekniklerinin ve titiz kalite kontrolünün karmaşıklıklarında yol alıyoruz.

Mühendisler ve satın alma profesyonelleri için, başarılı alüminyum CNC işleme, malzeme bilimine, gelişmiş işlemeye ve sıkı kalite kontrolüne titiz bir dikkat gerektirir. Shenzhen, Çin merkezli ly-machining, yüksek hassasiyetli alüminyum bileşenler sunma konusunda uzmanlaşmıştır. İlk alaşım seçiminden son yüzey işlemi, maliyet açısından verimli, yüksek kaliteli parçaları şeffaf süreçlerle sağlayarak uzmanlık sunuyoruz.

Malzeme Seçimini Optimize Etme: Alüminyum Alaşımları CNC Performansını Nasıl Etkiler?

Doğru alüminyum alaşımını seçmek, herhangi bir CNC işleme projenin başarısı için temeldir. Seçilen alaşımın özellikleri, işlenebilirliği, mukavemet-ağırlık oranını, termal iletkenliği, korozyon direncini ve bileşenin nihai mekanik performansını doğrudan etkiler. Bu aşamada bilinçli bir karar, üretim verimliliğini ve parça ömrünü önemli ölçüde etkileyebilir.

Yaygın Alüminyum Alaşım Sınıfları ve Özellikleri

Her alüminyum alaşım serisi, belirli uygulamalar için uyarlanmış farklı bir özellik seti sunar. Bu farklılıkları anlamak, malzemeyi nihai parçanın tasarım gereksinimlerine ve çalışma ortamına uydurmak için çok önemlidir. Mühendislerimiz, optimum alaşım seçimi sağlamak için uzman rehberlik sağlar.

| Alaşım Sınıfı | Birincil Özellikler | Tipik Uygulamalar |

|---|---|---|

| 6061 | İyi mukavemet-ağırlık oranı, mükemmel kaynaklanabilirlik, iyi korozyon direnci, ısıl işlem uygulanabilir | Yapısal bileşenler, bisiklet çerçeveleri, otomotiv parçaları, denizcilik bağlantı parçaları |

| 7075 | En yüksek mukavemet, mükemmel yorulma direnci, ısıl işlem uygulanabilir, 6061'den daha az korozyona dayanıklı | Havacılık bileşenleri, yüksek gerilimli parçalar, spor ekipmanları |

| 5052 | Mükemmel korozyon direnci (özellikle tuzlu su), iyi şekillendirilebilirlik, orta mukavemet, ısıl işlem uygulanamaz | Denizcilik uygulamaları, yakıt tankları, elektronik kapsüller |

| 2024 | Yüksek mukavemet, iyi yorulma direnci, zayıf korozyon direnci (genellikle kaplı), ısıl işlem uygulanabilir | Uçak yapıları, bağlantı elemanları, askeri teçhizat |

Malzeme Maliyeti ve İşlenebilirlik Dikkate Alındığında

Alüminyum alaşım seçimi performansın ötesine geçerek malzeme maliyeti ve işlenebilirlik gibi pratik faktörleri de kapsar. Daha yüksek mukavemetli alaşımlar genellikle artan malzeme maliyetiyle gelir ve bazen daha zor işlenebilir, özel takımlar veya daha yavaş işleme hızları gerektirebilir. Bu faktörleri dengeleyerek maliyet etkin çözümler sunuyoruz.

İşlenebilirlik dereceleri, üretim verimliliği ve takım aşınmasını öngörmek için kritiktir. Daha yüksek işlenebilirlikteki alaşımlar genellikle daha hızlı malzeme kaldırma oranlarına ve daha uzun takım ömrüne izin verir, bu da proje zaman çizelgelerini ve toplam maliyeti doğrudan etkiler. Uzmanlığımız, en uygun malzeme kullanımı ve işleme stratejilerini sağlar.

| Alaşım Sınıfı | Göreceli İşlenebilirlik | Göreceli Malzeme Maliyeti | İşlenebilirlik Notları |

|---|---|---|---|

| 6061 | Mükemmel | Orta | Kolayca işlenebilir, iyi talaş oluşumu |

| 7075 | İyi | Yüksek | Sertlik nedeniyle zor olabilir, keskin takımlar gerektirir |

| 5052 | İyi | Orta | Daha yumuşak, yapışkan olabilir; keskin takımlar ve iyi talaş tahliyesi gerekir |

| 2024 | Çok İyi | Yüksek | 7075'e benzer, uygun ayarlarla yüksek hızda işleme için iyidir |

Alaşım Seçiminde Çevresel Faktörler

İşletme ortamı, alaşım seçiminde önemli bir rol oynar. Tuzlu su veya aşındırıcı kimyasallara maruz kalan parçalar için 5052 gibi özel alaşımlar üstün direnç sağlar. Sıcaklık uç değerleri de rol oynar, çünkü bazı alaşımlar yüksek veya kriyojenik koşullarda mekanik özelliklerini daha iyi korur.

Çevresel faktörlerin dikkate alınması, alüminyum bileşenlerin uzun vadeli güvenilirliği ve performansı için çok önemlidir. DFM analizimiz, kullanılacak çalışma koşullarının detaylı bir değerlendirmesini içerir ve en uygun ve dayanıklı alaşımı önermeyi amaçlar.

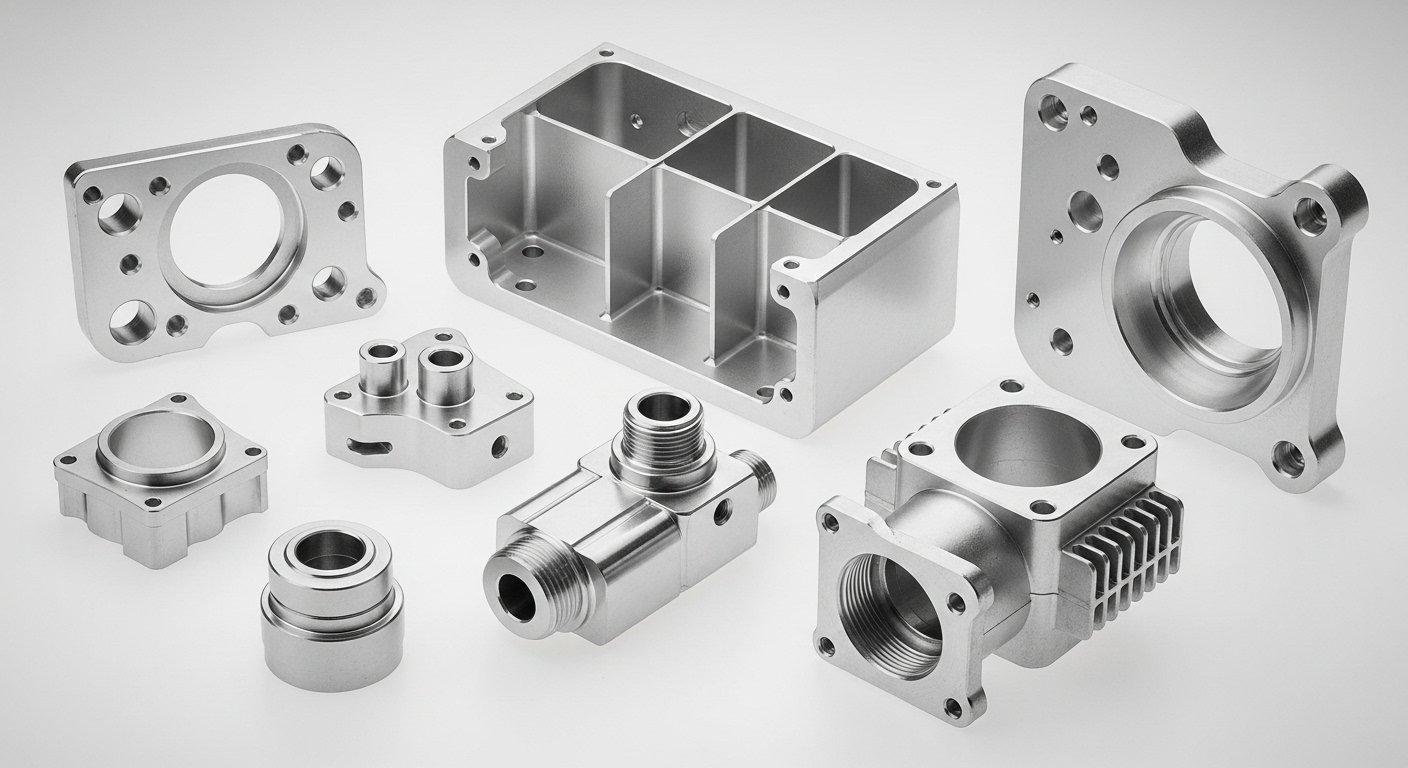

Hassas İşleme: Alüminyum CNC İşlemleri ve Zorluklarına Derinlemesine Bakış

Alüminyum CNC işleme alanında mikron seviyesinde hassasiyet elde etmek, makine yetenekleri, takım dinamikleri ve malzeme davranışlarının derinlemesine anlaşılmasını gerektirir. Alüminyum, termal genleşme özellikleri, yapışma eğilimi ve etkili talaş tahliyesi gibi benzersiz zorluklar sunar. Süreçlerimiz, bu engelleri aşacak şekilde tasarlanmıştır.

CNC İşleme Merkezi Türleri ve Seçimi

Uygun CNC işleme merkezi seçimi, hassasiyet ve verimlilik açısından kritiktir. Fabrikamız, 3 eksenli, 4 eksenli ve 5 eksenli merkezler dahil olmak üzere çeşitli gelişmiş çok eksenli CNC makineleri kullanır, bunlar parça geometrisinin karmaşıklığı, gereken toleranslar ve üretim hacmine göre seçilir. Bu çeşitli yetenekler, en uygun işleme stratejilerini sağlar.

Örneğin, beş eksenli makineler, karmaşık geometriler ve detaylı özellikler için vazgeçilmezdir, birden fazla yüzeyi aynı anda işleyerek daha az ayar ve daha yüksek doğruluk sağlar. Bu, toplam hatayı azaltır ve zor tasarımlar için teslim sürelerini hızlandırır.

Takım Seçimi ve Kesme Parametreleri Optimizasyonu

Alüminyum için optimal araç seçimi ve kesme parametrelerinin optimizasyonu çok önemlidir. Alüminyumun şekil değiştirme özelliği, keskin kenarları, yüksek rake açıları ve parlatılmış kanallar ile araçları gerektirir; bu, verimli talaş tahliyesini kolaylaştırır ve malzeme yapışmasını önler. Karbür araçlar, dayanıklılıkları ve ısıya dirençleri nedeniyle yaygın olarak kullanılır.

Kesme hızı, besleme oranı ve kesme derinliğinin hassas ayarı, pürüz oluşumu, yüzey kalitesinin bozulması ve termal bozulma gibi sorunları önlemek için esastır. İşçilerimiz, geniş deneyimleri ve gelişmiş CAM yazılımları kullanarak bu parametreleri her alüminyum alaşımı ve parça geometrisi için ince ayar yapar.

| Parametre Türü | İşleme Performansına Etkisi | Alüminyum için Optimizasyon Stratejisi |

|---|---|---|

| **Takım Malzemesi** | Dayanıklılık, ısıya direnç, kenar keskinliği | Genel amaçlı karbür, yüksek hacimli ve ince yüzeyler için PCD |

| **Takım Geometrisi** | Talaş tahliyesi, yüzey kalitesi, kesme kuvvetleri | Yüksek rake açıları, parlatılmış kanallar, özel talaş kırıcı tasarımları |

| **Kesme Hızı** | Malzeme kaldırma oranı, ısı üretimi, takım ömrü | Genellikle yüksek, ısı ve talaş yükünü kontrol etmek için besleme oranı ile dengelenmiş |

| **Besleme Hızı** | Talaş kalınlığı, yüzey kalitesi, kesme kuvvetleri | İstenen yüzey kalitesi ve talaş tahliyesine göre ayarlanmış |

| Kesme Derinliği | Malzeme kaldırma oranı, kesme kuvvetleri, sapma | Hızlı işleme (daha derin) ve ince işleme (daha sığ) geçişleri arasında denge |

Soğutucu ve Talaş Tahliyesi Stratejileri

Verimli soğutucu kullanımı ve talaş tahliyesi, alüminyum işleme sırasında ısıyı yönetmek, kesimi yağlamak ve talaşların tekrar kesilmesini önlemek için kritiktir. Alüminyum talaşları uzun ve ipliksi olabilir, bu da araç veya iş parçası etrafında dolaşmayı önlemek için özel stratejiler gerektirir; bu, parça yüzeyine veya araca zarar verebilir.

Sel suyu, sis soğutucular ve delik içi soğutucu sistemler, kesim bölgesinde tutarlı soğutma ve verimli talaş uzaklaştırmayı sağlamak için kullanılır. Uygun jig ve fixture tasarımı da talaş akışına yardımcı olur ve birikmeyi önler, temiz bir işleme ortamını korur.

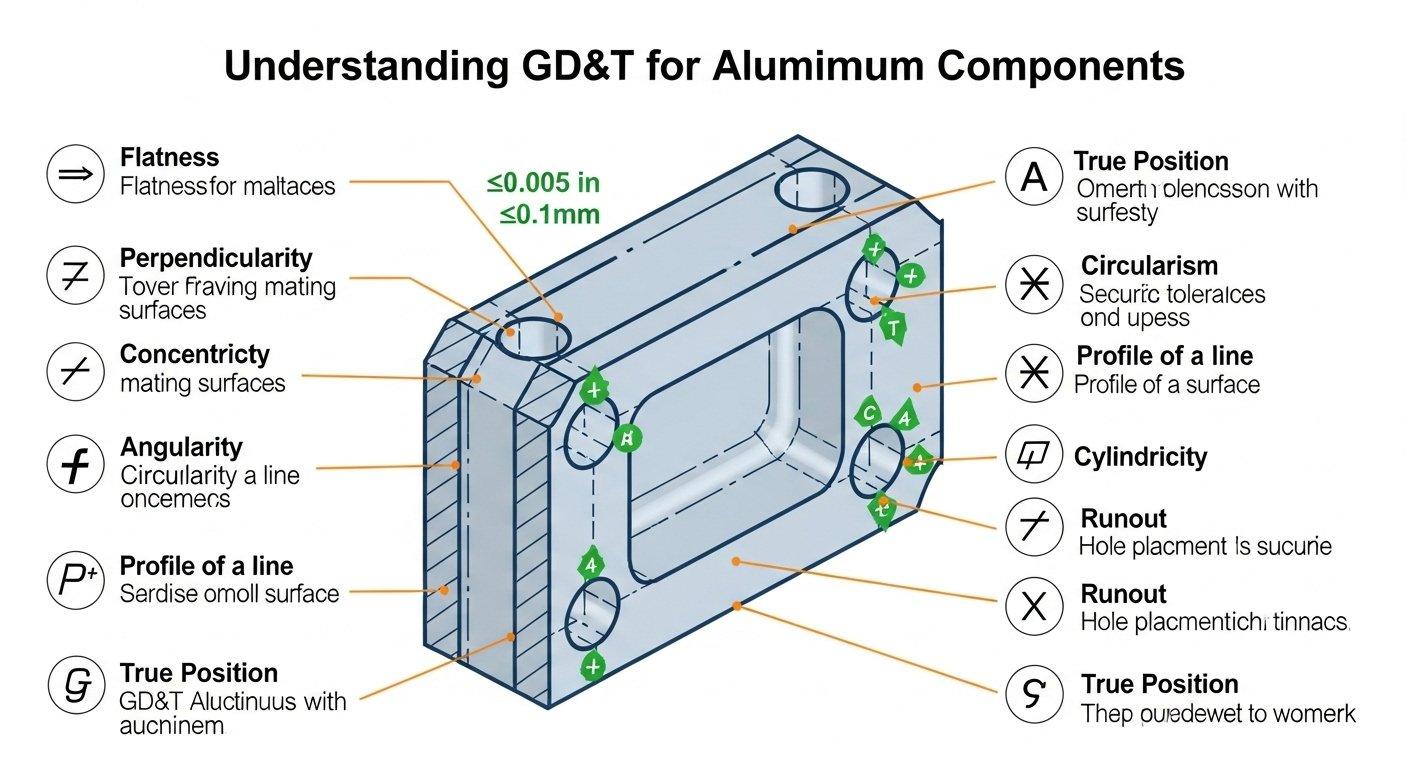

Alüminyum Parça Toleransları ve Hassas Kontrol

Sıkı toleransların sağlanması ve korunması, yüksek hassasiyetli alüminyum CNC işlemenin önemli bir özelliğidir. Alüminyumun termal genleşmesi, özellikle mikron seviyesinde doğruluk gerektiren parçalar için, işleme stratejilerinde titizlikle dikkate alınmalıdır. İşleme ortamlarımızda gelişmiş sıcaklık kontrolü kullanıyoruz.

Geometrik Boyutlandırma ve Toleranslama (GD&T) ilkelerine sıkı sıkıya uyulur, böylece kritik özellikler tam olarak belirlenen standartlara uygun olur. Sürecimiz, sık sık işlem içi ölçümler ve gelişmiş muayene ekipmanları kullanılarak yapılan post-işleme doğrulamasını içerir.

Yüzey İşlemi: Alüminyum CNC Parça Estetiği ve İşlevselliğinin Artırılması

Boyutsal doğruluğun ötesinde, alüminyum CNC parçalarının yüzey kalitesi hem estetik hem de fonksiyonel performans açısından kritik bir rol oynar. Uygun yüzey işlemi, korozyon direncini, sertliği, aşınma direncini artırabilir ve istenen görünümü sağlayabilir. Kapasitemiz, geniş bir yüzey bitirme seçenekleri yelpazesini kapsar.

Yaygın Yüzey İşlem Süreçleri Hakkında Detaylı Genel Bakış

Doğru yüzey işlemini seçmek, estetik gereksinimler ile fonksiyonel talepler ve maliyet arasında karmaşık bir karardır. Her işlem, alüminyum yüzeyine farklı özellikler kazandırır; dekoratif kaplamalardan yüksek dayanıklılığa sahip koruyucu katmanlara kadar. En uygun çözümü belirlemek için müşterilerimizle danışma yapıyoruz.

Anodizasyon: İlkeleri ve Uygulamaları

Anodizasyon, alüminyum yüzeyini dayanıklı, korozyona dirençli ve anodik oksit kaplama haline dönüştüren yaygın bir elektrokimyasal işlemdir. Bu kaplama, temel alüminyumdan çok daha serttir ve mükemmel aşınma direnci sağlar. Ayrıca çeşitli renklerde boyanabilir, estetik çekicilik sağlar.

Tip II (sülfürik) anodizasyon, dekoratif ve koruyucu uygulamalarda yaygınken, Tip III (sert kaplama) anodizasyon, daha kalın, yoğun ve aşınmaya karşı daha dirençli bir katman sağlar, bu da zorlu fonksiyonel bileşenler için idealdir. Bu işlem, alüminyum parçaların ömrünü ve görünümünü artırır.

Kumlama, Fırçalama ve Parlatma Efektleri

Belirli estetik ve dokunsal gereksinimler için, mekanik yüzey işlemleri olan kumlama, fırçalama ve parlatma kullanılır. Kumlama (veya boncuklama), uniform mat bir yüzey oluşturur, yansıma oranını azaltır ve küçük kusurları gizler. Fırçalama, tek yönlü saten bir yüzey sağlar, doku ve görsel derinlik katar.

Parlatma, yüksek parlaklık ve yansımalı yüzey elde eder, genellikle aynaya benzeyen görünüm istenen dekoratif bileşenlerde kullanılır. Bu mekanik işlemler, anodizasyon veya diğer kaplamalardan önce, temel yüzey dokusunu oluşturmak için sıklıkla yapılır.

Kaplama ve Kaplama Seçenekleri

Anodizasyon dışında, benzersiz fonksiyonel ihtiyaçlara uygun diğer kaplama ve kaplama seçenekleri de mevcuttur. Kimyasal dönüşüm kaplaması (örneğin, Kromat Dönüşüm Kaplaması veya Alodine), mükemmel korozyon direnci sağlar ve boyama için astar görevi görür, parçanın boyutlarını önemli ölçüde değiştirmez.

Elektriksel olmayan nikel kaplama, düzgün, sert ve korozyona dayanıklı bir katman sağlar. Toz kaplama, dayanıklı, renkli koruyucu bir yüzey sağlar ve zorlu ortamlara maruz kalan veya belirli renk uyumu gerektiren bileşenler için idealdir. Her seçenek, uygunluğu açısından dikkatlice değerlendirilir.

Kalite Kontrolü: Alüminyum CNC Bileşenlerin Kusursuz Teslimatını Sağlama

Sıkı kalite kontrol, operasyonlarımızın temelidir ve her alüminyum CNC bileşenin müşteri spesifikasyonlarına tam uyumunu sağlar. Hammadde doğrulamasından nihai ürün onayına kadar çok aşamalı muayene sürecimiz, üstün kalite ve güvenilirliği garanti eder. Endüstri lideri standartları uygularız.

Boyutsal Doğruluk Muayene Yöntemleri

Dimansiyonel doğruluk, gelişmiş muayene araçlarının kapsamlı bir paketi kullanılarak doğrulanır. Koordinat Ölçüm Makinalar (CMM'ler), karmaşık geometrilerin yüksek hassasiyetle 3D ölçümlerini sağlar ve kritik toleransların karşılandığından emin olur. Optik Karşılaştırıcılar ve dijital kumpaslar, hassas 2D ölçümler ve genel doğrulama için kullanılır.

İşlem sırasında ölçüm ve istatistiksel proses kontrol (SPC) yöntemleri, sapmaları proaktif olarak tespit etmek ve düzeltmek için kullanılır. Bu proaktif yaklaşım, hurda oranını en aza indirir ve üretim boyunca parça kalitesinin tutarlı olmasını sağlar.

Yüzey Hatası Tanımlama ve Önleme

Yüzey bütünlüğü, estetik ve performans açısından kritiktir. Alüminyum parçaları, alet izleri, çapaklar, çukurlar, çizikler ve renk değişiklikleri gibi hatalar açısından titizlikle incelenir. Kontrollü aydınlatma altında görsel inceleme, dokunsal yöntemler ve özel büyütme araçlarıyla desteklenir.

Önleme stratejileri arasında optimize edilmiş takımlar, hassas kesim parametreleri, etkili talaş tahliyesi ve dikkatli işleme sonrası taşıma yer alır. Uzman teknisyenlerimiz, ince yüzey kusurlarını bile tanımlayabilir ve düzeltici önlemler alabilir.

Yıkıcı Olmayan Test Tekniklerinin Uygulanması

Kritik uygulamalarda, parça zarar vermeden iç malzeme bütünlüğünü değerlendirmek için yıkıcı olmayan test (NDT) teknikleri kullanılır. Bu yöntemler arasında, alt yüzey kusurlarını tespit etmek için ultrasonik test ve yüzey kırılmalarını belirlemek için sıvı penetrant muayenesi bulunur.

Bu gelişmiş testler, bileşenlerin yapısal bütünlük ve güvenilirlik açısından katı endüstri standartlarını karşıladığından emin olur, özellikle havacılık veya sağlık başarısızlığın kabul edilemez olduğu uygulamalarda. NDT'ye olan bağlılığımız, ek bir güvence katmanı sağlar.

Endüstri Standartları ve Sertifikalara Uyum

Kalite yönetim sistemimiz, ISO 9001 dahil olmak üzere uluslararası endüstri standartlarına tamamen uygundur. Her proje için detaylı dokümantasyon tutarız ve hammaddeden bitmiş bileşene kadar tam izlenebilirlik sağlar. Bu standartlara bağlılık, tutarlı kaliteye olan bağlılığımızı yansıtır.

Sertifikalar ve müşteri taleplerine uygun standartlara (örneğin, havacılık için AS9100, tıbbi cihazlar için ISO 13485) uyum, güvenilir ve kalite odaklı üretim ortağımız olarak yeteneklerimizi daha da vurgular. Tüm parçaların gerekli özellikleri ve performans kriterlerini karşıladığından emin oluruz.

Maliyet Etkinliği: Alüminyum CNC Proje Planlaması ve Optimizasyon Stratejileri

Alüminyum CNC işleme projelerinin maliyet etkinliğini optimize etmek, tasarım düşünceleri, üretim ölçeği ve şeffaf tedarikçi işbirliğini bütünleştiren bütünsel bir yaklaşım gerektirir. Uzmanlığımız, müşterilerin kaliteyi düşürmeden en iyi sonuçları elde etmelerine yardımcı olur.

İmalat için Tasarım (DFM) İlkeleri

Tasarım aşamasında Üretilebilirlik İçin Tasarım (DFM) ilkelerinin erken uygulanması, maliyetleri azaltmak ve teslim sürelerini iyileştirmek için çok önemlidir. Mühendislerimiz, tasarımları gözden geçirmek, olası üretim zorluklarını belirlemek ve tasarım amacını bozmadan kolayca işlenebilecek değişiklikler önermek için müşterilerle işbirliği yapar.

DFM dikkate alınması gerekenler arasında, karmaşık özellikleri en aza indirmek, delik boyutlarını standartlaştırmak, çok ince duvarlardan kaçınmak ve parçaları kolayca sabitlemek yer alır. Proaktif DFM rehberliği, tasarımların verimli ve hassas üretim için optimize edilmesini sağlar.

| DFM İlkesi | Maliyet ve Üretilebilirlik Üzerindeki Etki | Alüminyum CNC için En İyi Uygulama |

|---|---|---|

| **Özellik Karmaşıklığı** | İşleme süresi, takımlar ve ayar sayısını etkiler | Karmaşık eğrileri basitleştirin, küçük yarıçaplı derin cepleri önleyin |

| **Duvar Kalınlığı** | Deformasyon riski, artan işleme süresi | Titreşim ve bükülmeyi önlemek için yeterli duvar kalınlığını koruyun |

| **Delik Tasarımı** | Takım gereksinimleri, delme stabilitesi | Delik boyutlarını standartlaştırın, çok derin veya standart olmayan deliklerden kaçının |

| **Toleranslar** | İşleme süresi, muayene süresi, hurda oranı | Sadece fonksiyonel olarak kritik alanlarda sıkı toleranslar belirtin |

| **Yüzey İşlemi** | İşleme geçişleri, son işlem maliyetleri | Fonksiyon için uygun yüzeyleri seçin, gereksiz yere çok ince yüzeylerden kaçının |

Parti Üretimi ve Prototipleme İçin Düşünceler

Yeteneklerimiz her ikisini de destekler hızlı prototipleme ve alüminyum bileşenlerin ölçeklenebilir parti üretimini sağlar. Prototipleme için hız ve maliyet etkinliği ön plandadır, tasarımları hızlıca doğrulamak için. Parti üretimi için optimizasyon, jigleme, otomasyon ve süreç stabilitesine odaklanarak tutarlı kaliteyi hacimde sağlar.

Etkili proje planlaması, üretim hacimlerini tahmin etmeyi ve en uygun işleme stratejileri ile ekipmanları seçmeyi içerir. Müşterilerin ilk prototiplerden tam üretime sorunsuz geçiş yapmasına yardımcı oluruz.

Tedarikçi Seçimi ve İşbirliği Modelleri

Ly-machining gibi doğrudan, uzman kaynaklı üretici seçmek önemli avantajlar sağlar. Şeffaf fiyatlandırma modelimiz, tüm maliyet bileşenlerini anlamanızı sağlar ve beklenmedik masrafların önüne geçer. Mühendislik ekibimizle doğrudan iletişim, sorun çözme ve teknik danışmanlığı hızlandırır.

Müşteri özel tedarik zinciri gereksinimlerine ve proje taleplerine uyum sağlayan esnek işbirliği modelleri sunuyoruz. Bu doğrudan ortaklık, güven ve güvenilirliği teşvik eder, kritik bileşen üretimi için önemlidir.

Toplam Yaşam Döngüsü Maliyet Analizi

İlk üretim maliyetlerinin ötesinde, müşterilerin alüminyum bileşenlerinin toplam yaşam döngüsü maliyetini (LCC) dikkate almalarını teşvik ediyoruz. Bu, malzeme maliyetleri, üretim, kalite kontrol, montaj ve olası bakım veya değiştirme maliyetlerini içerir. Kalite ve dayanıklılığa odaklanarak LCC'yi azaltmayı hedefliyoruz.

Malzeme seçimi ve üretim süreçlerini uzun vadeli performans için optimize ederek, müşterilerin parçalarının tüm operasyonel ömrü boyunca üstün değer elde etmelerine yardımcı oluyoruz. Bu kapsamlı yaklaşım, gerçek maliyet etkinliğini sağlar.

Makale Özeti:

Bu kılavuz, alüminyum CNC işleme sürecinin kritik yönlerini detaylandırır; stratejik malzeme seçimi ve hassas işleme tekniklerinden gelişmiş yüzey bitirme ve katı kalite kontrolüne kadar. DFM ilkeleri ve şeffaf tedarikçi ortaklıklarının maliyet etkinliği açısından önemini vurgular.

Derin teknik uzmanlık ve kapsamlı kalite güvencesini entegre ederek, ly-machining müşterilerin alüminyum bileşenlerinde üstün hassasiyet ve güvenilirlik elde etmelerini sağlar, tasarımların yüksek kaliteli, fonksiyonel parçalara dönüştürülmesini sağlar.

Alüminyum CNC İşleme Hakkında Sıkça Sorulan Sorular

S1: Alüminyum CNC işleme için doğrudan üretici ile ortaklığın temel avantajları nelerdir?

Ly-machining gibi kaynak üreticisi ile doğrudan çalışmak birkaç önemli avantaj sağlar. Şeffaf fiyatlandırma sağlar, gizli maliyetleri ve aracı karlarını ortadan kaldırır, bu da daha iyi maliyet kontrolü sağlar.

Uzman mühendislik ekibimizle doğrudan iletişim, daha hızlı sorun çözme ve özelleştirilmiş DFM rehberliği sağlar, tasarımınızı verimli üretim için optimize eder. Bu doğrudan ilişki, kalite güvencesi süreçleri üzerinde daha fazla kontrol sağlar ve daha güvenilir teslim süreleri sunar, tedarik zincirinizde güven ve güvenilirlik oluşturur.

S2: Ly-machining, karmaşık alüminyum parçalar için sıkı toleranslar ve yüksek hassasiyet nasıl sağlar?

Karmaşık alüminyum parçalar için sıkı toleranslar elde etmek çok yönlü bir yaklaşıma dayanır. Gelişmiş çok eksenli CNC işleme merkezleri, optimize geometrilere sahip özel kesici takımlar ve malzeme stresini ve termal deformasyonu en aza indiren hassas kesme parametreleri kullanıyoruz.

İklim kontrollü üretim ortamımız, alüminyumun termal genleşme etkilerini azaltmaya yardımcı olur. Ayrıca, gelişmiş CMM'ler ve optik karşılaştırıcılar kullanılarak, her kritik boyut GD&T spesifikasyonlarına göre doğrulanır ve mikron seviyesinde hassasiyet sağlanır.

S3: Müşterilerin alüminyum CNC bileşenleri için yüzey bitişi seçerken dikkate alması gereken faktörler nelerdir?

Yüzey bitişi seçerken, müşteriler fonksiyonel ve estetik gereksinimleri göz önünde bulundurmalıdır. Fonksiyonel faktörler arasında geliştirilmiş korozyon direnci (örneğin, anodik kaplama, kimyasal dönüşüm kaplaması), artan sertlik veya aşınma direnci (örneğin, sert kaplama anodizasyonu, elektroless nikel kaplama) veya sonraki kaplamalar için daha iyi yapışma yer alması bulunur.

Estetik faktörler ise istenen renk, doku (örneğin, kumlama, fırçalama) ve yansıtıcılık (örneğin, parlatma) gibi unsurları içerir. Ekibimiz, bu faktörleri maliyet etkileriyle dengelemek için uzman danışmanlık sağlar, böylece seçilen yüzey bitişi, parçanın amaçlanan uygulama ve görünümünü en iyi şekilde destekler.