Karmaşık Pirinç Parçalar İçin DFM Esasları

Hızlı Çözüm: Karmaşık pirinç parçaların DFM'sini optimize etmek, maliyetleri en aza indirmek, kaliteyi artırmak ve uzman **Pirinç İşlenebilirlik Tasarımı** aracılığıyla üretimi hızlandırmak için proaktif tasarım ayarlamaları, malzeme seçimi ve işleme stratejisi içerir.

Karmaşık pirinç parça tasarımlarınız için üretilebilirlik sorunları, artan maliyetler veya sinir bozucu gecikmelerle mi mücadele ediyorsunuz? Karmaşık konseptleri kusursuz bir şekilde işlenmiş gerçeklere dönüştüren, size zaman ve para tasarrufu sağlayan kritik DFM stratejilerini keşfedin.

Etkili Üretilebilirlik İçin Tasarım (DFM), karmaşık bileşenler için çok önemlidir. Özellikle **CNC Pirinç İşleme** ile uğraşırken, benzersiz özelliklerini anlamak başarının anahtarıdır. Bu kılavuz, bir üreticinin bakış açısıyla temel **Pirinç DFM Yönergeleri** sunmaktadır.

Karmaşık Pirinç DFM: Neden Önemli?

Maliyetleri ve Teslim Sürelerini Azaltın

**Karmaşık** için DFM Uygulamak Brass **Parçalar DFM**, tasarım döngüsünün başlarında genel proje maliyetlerini önemli ölçüde azaltır. Geç keşfedilen üretilebilirlik sorunlarından kaynaklanan pahalı yeniden tasarımları ve takım değişikliklerini önler.

DFM, malzeme kullanımını optimize ederek ve işleme süreçlerini kolaylaştırarak verimli üretim sağlar. Bu proaktif yaklaşım, doğrudan daha kısa teslim sürelerine dönüşerek ürünlerinizi daha hızlı bir şekilde pazara sunar.

Parça Kalitesini ve Güvenilirliğini Artırın

DFM, tasarımların doğası gereği üretilebilir olmasını sağlayarak, belirtilen toleransları ve yüzey kalitelerini sürekli olarak karşılayan parçalara yol açar. Bu, kusur riskini azaltır ve bileşenlerin fonksiyonel performansını artırır.

Deneyimlerimize göre, uygun **Pirinç İşlenebilirlik Tasarımı**, çapaklar, titreşim izleri ve boyutsal yanlışlıklar gibi yaygın kalite sorunlarını önler. Zorlu uygulamalarda daha yüksek güvenilirlik garanti eder.

Maliyetli Tasarım Revizyonlarından Kaçının

Tasarım aşamasında potansiyel üretim zorluklarını belirlemek çok önemlidir. DFM danışmanlığı, üretim darboğazlarına neden olabilecek veya aşırı manuel müdahale gerektirebilecek alanları belirlemeye yardımcı olur.

Bu sorunları üretim öncesinde ele almak, prototipleme sonrasında maliyetli yeniden tasarımlara ve yeniden takımlamaya olan ihtiyacı ortadan kaldırır. Bu, önemli ölçüde zaman ve kaynak tasarrufu sağlayarak tasarımdan seri üretime daha sorunsuz bir geçiş sağlar.

Pirinç Malzeme ve İşleme Zorlukları

Yaygın Pirinç Alaşımlarını Seçmek

Pirinç, öncelikle bakır ve çinkodan oluşan ve farklı özellikler sunan çeşitli bileşimlere sahip bir alaşımdır. Doğru alaşımı seçmek, **Pirinç İşlenebilirlik Tasarımı**'nda kritik bir adımdır.

C36000 (Serbest İşlenebilir Pirinç) gibi yaygın alaşımlar, kurşun içeriği nedeniyle mükemmel işlenebilirlik sunar. C26000 (Kartuş Pirinç) gibi diğer seçenekler daha iyi süneklik sağlar, ancak işlenmesi daha zor olabilir.

| Alaşım | İşlenebilirlik Derecesi (C36000=100) | Anahtar Özellikler | Tipik Uygulamalar |

|---|---|---|---|

| C36000 | 100 | Mükemmel işlenebilirlik, iyi mukavemet | Bağlantı parçaları, bağlantı elemanları, vana bileşenleri |

| C26000 | 30 | Yüksek şekil değiştirme kabiliyeti, iyi korozyon direnci | Elektrik bağlantıları, mühimmat kutuları |

| C46400 | 30 | Donanma pirinç, deniz suyunda iyi korozyon direnci | Deniz donanımı, pervane şaftları |

Kesme Özellikleri ve Dikkat Edilmesi Gerekenler

Pirincin genellikle kısa, kırılgan talaşlar üretmesi, bu da **CNC İşlemeli Pirinç**'te talaş tahliyesi açısından avantaj sağlar. Ancak, uygun takımlar ve kesme parametreleri, birikmiş kenar ve kötü yüzey kalitesini önlemek için esastır.

Takım aşınması da dikkate alınmalıdır, çünkü bazı pirinç alaşımları aşındırıcı olabilir. Besleme hızları, spindle hızı ve kesme derinliğinin optimize edilmesi, verimli malzeme kaldırma ve takım ömrü için hayati önemdedir.

Termal Genişleme ve Bükülme Kontrolü

Pirincin, diğer metallere kıyasla nispeten yüksek bir termal genleşme katsayısı vardır Çelik. Bu özellik, termal bozulma ve bükülmeyi önlemek için işleme sırasında dikkatli düşünülmelidir.

Etkili soğutucu stratejiler ve sert işleme tutucu aparatları çok önemlidir. Bunlar, ısı üretimini yönetmeye ve boyutsal stabiliteyi korumaya yardımcı olur, özellikle ince duvarlı veya karmaşık **Karmaşık Pirinç Parçaları DFM** için.

Çekirdek CNC İşleme DFM İlkeleri

Parça Geometrisini Basitleştir

Parça geometrisinin basitleştirilmesi temel bir DFM ilkesidir. Gereksiz özellikler veya aşırı karmaşık konturlar, işleme süresini ve takım maliyetlerini önemli ölçüde artırabilir.

Deneyimlerimize göre, özellikleri birleştirmek veya daha basit, fonksiyonel formlar tasarlamak, ayar değişikliklerini ve takım hareketlerini azaltır. Bu, üretim sürecini hızlandırır ve toplam parça maliyetini düşürür.

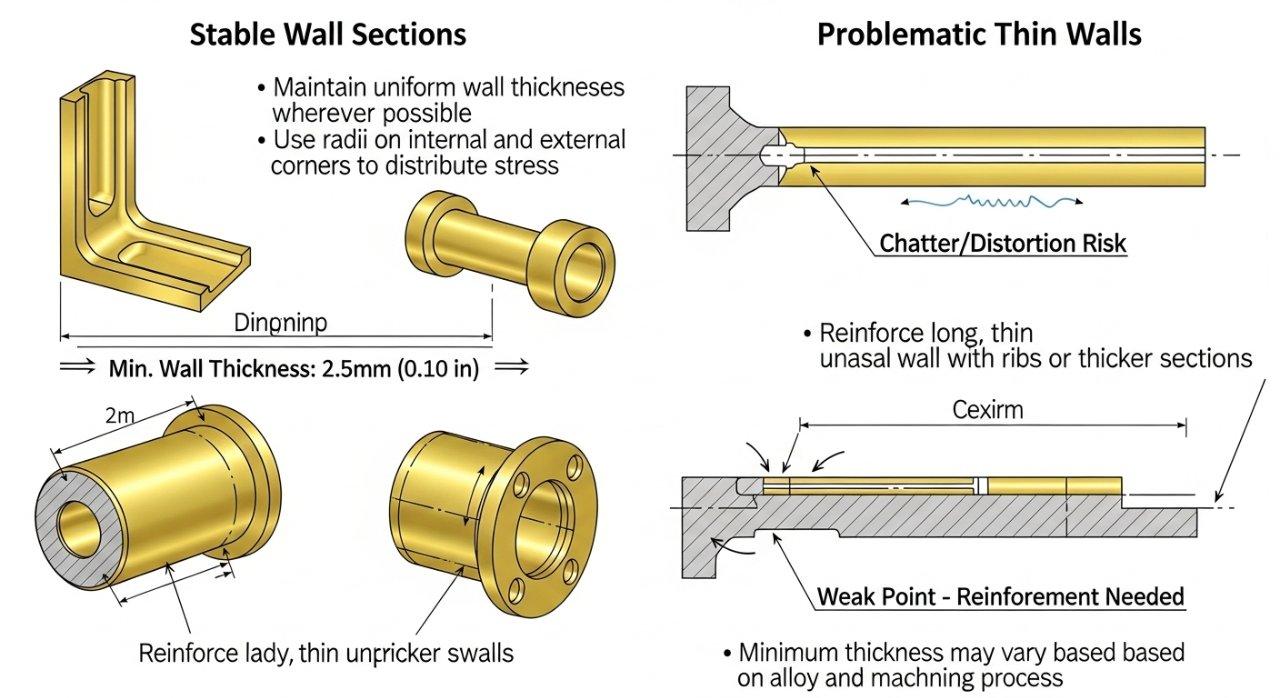

Duvar Kalınlığı ve Destek Yapıları

Pirincin parçalarında yeterli duvar kalınlığını korumak kritiktir. Çok ince duvarlar, titreşim, titreşim ve deformasyona eğilimlidir, bu da **CNC İşlemeli Pirinç**'te kötü yüzey kalitesi ve boyutsal hatalara yol açar.

Tasarımcılar mümkün olduğunca tutarlı duvar kalınlıkları hedeflemelidir. Destek yapıları veya filletler eklemek ince bölgeleri güçlendirebilir, üretilebilirliği ve parça bütünlüğünü artırabilir.

| Özellik Türü | Önerilen Minimum Kalınlık (mm) | Gerekçe |

|---|---|---|

| Genel Duvarlar | 0.8 – 1.5 | Titreşimi önler, yapısal bütünlüğü sağlar |

| Yüksek Mukavemet Gerektiren Özellikler | > 2.0 | rijitliği artırır, eğilmeyi azaltır |

| Menteşeler/Kirişler | 0.5 – 1.0 (duvarla göreceli) | Destek sağlar, ısı dağılımına yardımcı olur |

İç Köşe Yarıçaplarını Optimize Etme

Keskin iç köşeler işlenmesi zor ve maliyetlidir, özel küçük takımlar veya EDM işlemleri gerektirir. Ayrıca stres yoğunlaşma noktaları oluşturabilirler.

Genis iç yarıçaplar, genellikle standart uç freze boyutlarına uygun olanlar tercih edilir. Bu, takım ömrünü uzatır, işleme süresini azaltır ve parçanın yapısal bütünlüğünü artırır, **DFM Kılavuzları Pirinç** ile uyumludur.

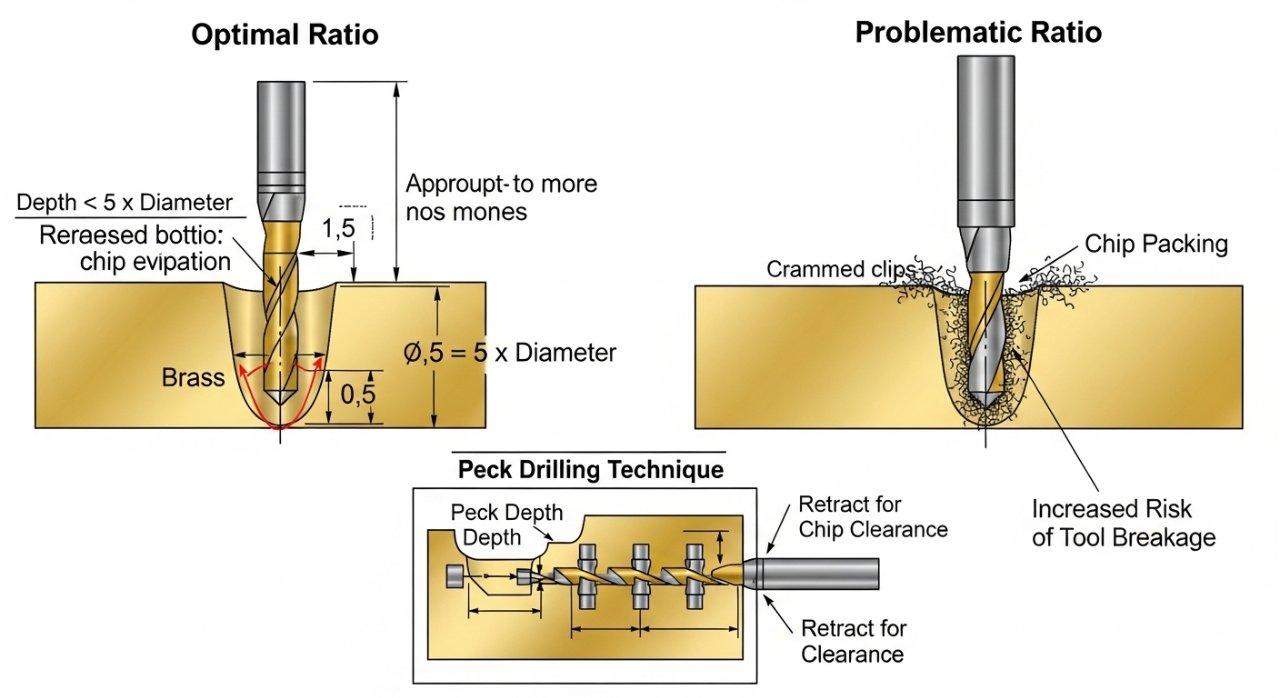

Delik Derinliği-Çap Oranları

Pirincin derin deliklerinin delinmesi, parça atıklarının tahliyesi ve olası takım sapması nedeniyle sorunlu olabilir. Sıkça görülen sorun, tasarımcıların aşırı derinlik-çap oranları belirtmesidir.

**Pirinç İşlenebilirlik Tasarımı** için, standart delme işlemlerinde genellikle 3:1 ile 5:1 oranını aşmayan derinlik-çap oranları hedeflenmelidir. Daha derin delikler, peck delme döngüleri veya özel tabanca frezler gerektirebilir, maliyeti artırır.

Vida ve Köşe Açma Tasarım İpuçları

Standart vida boyutları ve derinlikleri belirtmek, önemli bir DFM ilkesidir. Özel vidalar veya aşırı uzun vida bağlantıları, işleme karmaşıklığını ve pirinçte tapanın kırılma riskini artırır.

Köşeler genellikle keskin kenarlar yerine köşe açma tercih edilir, bu kolay montaj, işleme ve kenar temizleme sağlar. Ayrıca, sonraki işleme sırasında çapak oluşma riskini azaltır, parça kalitesini artırır.

Sıkı Tolerans Bölgelerini Minimize Edin

**CNC İşleme Pirinç** yüksek hassasiyet sağlayabilirken, aşırı sıkı toleranslar gereksiz yere üretim maliyetlerini ve sürelerini artırır. Her sıkı tolerans, daha hassas işleme, özel muayene ve muhtemelen birden fazla işlem gerektirir.

Sadece parça fonksiyonunu veya montajını gerçekten etkileyen kritik özelliklere sıkı toleranslar uygulamaya odaklanın. DFM uzmanlarımız bu bölgeleri belirlemenize ve optimize etmenize yardımcı olabilir, böylece maliyet etkin üretim sağlar.

Yüzey Bitirme ve Tolerans Stratejileri

Yüzey Pürüzlülüğü İhtiyaçlarının Tanımlanması

Yüzey bitirme gereksinimleri, genellikle Ra (Pürüzlülük ortalaması) değerleriyle ifade edilir ve doğrudan işleme süresi ve maliyetini etkiler. Daha düzgün bir yüzey, daha ince takımlar, daha yavaş besleme hızları ve genellikle ek parlatma veya bitirme adımları gerektirir.

Deneyimlerimize göre, yüzey pürüzlülüğü için fonksiyonel ihtiyacı net bir şekilde tanımlamak, aşırı spesifikasyonları önlemeye yardımcı olur. Yüzey bitirme işlemini uygulamanın gerçek gereksinimlerine uygun hale getirmek, **Pirincin İşlenebilirlik Tasarımı**nin temel taşlarından biridir.

Toleransın Maliyete Etkisi

Tolerans ve maliyet arasındaki ilişki üsseldir; daha sıkı toleranslar, daha gelişmiş makineler, özel takımlar ve kapsamlı kalite kontrol gerektirir. Bu, **Karmaşık Pirinç Parçaları DFM** için birim maliyetleri önemli ölçüde artırır.

‘ly-machining’ ile ortaklık kurmak, mühendislerimizin tasarımınızı gözden geçirmesine ve ulaşılabilir toleranslar önermesine olanak tanır. Parçalarınızın fonksiyonel gereksinimleri karşılamasını sağlarız, gereksiz üretim maliyetlerine girmeden.

| Boyut Türü | Standart Tolerans (mm) | Hassas Tolerans (mm) | Maliyet Etkisi |

|---|---|---|---|

| Doğrusal Ölçüler | ±0.05 – ±0.1 | ±0.01 – ±0.03 | Orta ila Yüksek |

| Çaplar (Kritik Olmayanlar) | ±0.05 – ±0.1 | ±0.01 – ±0.02 | Orta ila Yüksek |

| Çaplar (Kritik) | ±0.01 – ±0.02 | ±0.005 – ±0.01 | Yüksek |

| Düzlük/Diklik | 0.05 – 0.1/100mm | 0.02 – 0.05/100mm | Yüksek |

Aşırı Spesifikasyonlardan Kaçının

Yaygın bir hata, fonksiyonel olarak gerekli olmayan toleransları veya yüzey bitirme işlemlerini aşırı spesifikasyonla belirlemektir. Bu, karmaşıklık ve maliyeti artırır, gerçek değeri olmayan ek maliyetler getirir.

DFM uzmanlarımız, tasarım ekibinizle işbirliği yaparak **Karmaşık Pirinç Parçaları DFM** için gerçek fonksiyonel gereksinimleri anlar. Daha sonra, performans ile maliyet etkinliği arasında denge kuran en uygun spesifikasyonlar konusunda tavsiyelerde bulunuruz.

Verimli CNC İşleme Teknikleri

Optimal İş Parçası Bağlama Fikstür Tasarımı

Sert ve stabil iş parçası bağlama, hassas **CNC Pirinç İşleme** için çok önemlidir. Yanlış fikstürleme, özellikle karmaşık geometriler için titreşime, parça hareketine ve sonraki boyutsal yanlışlıklara yol açabilir.

Özel tasarlanmış fikstürler, parçaların güvenli bir şekilde tutulmasını sağlayarak titreşimi ve bozulmayı en aza indirir. Bu aynı zamanda verimli yükleme ve boşaltmayı kolaylaştırarak daha hızlı çevrim sürelerine ve daha iyi kaliteye katkıda bulunur.

Takım Seçimi ve Yol Optimizasyonu

Kesici takımların seçimi ve takım yollarının optimizasyonu, pirinç işleme için kritiktir. Temiz kesimleri ve verimli talaş tahliyesini teşvik etmek için genellikle keskin kenarlı, yüksek talaş açılı ve cilalı oluklu takımlar tercih edilir.

Gelişmiş CAM programlama, hava kesintilerini azaltan, kesme kuvvetlerini yöneten ve takım değişikliklerini en aza indiren optimize edilmiş takım yolları sağlar. Bu, **Karmaşık Pirinç Parçalar DFM** için işleme verimliliğini ve yüzey kalitesini doğrudan etkiler.

Çok Eksenli İşleme Uygulamaları

Karmaşık geometrilere veya farklı yüzlerdeki birden fazla özelliğe sahip gerçekten karmaşık pirinç parçalar için çok eksenli (4 eksenli veya 5 eksenli) CNC işleme paha biçilemezdir. Hata oluşturabilecek birden fazla kurulum ihtiyacını azaltır.

Bu teknoloji, tek bir kurulumda sürekli konturlama ve ulaşılması zor özelliklere erişim sağlar. Sonuç, gelişmiş doğruluk, daha iyi yüzey kalitesi ve karmaşık tasarımlar için önemli ölçüde azaltılmış teslim süreleridir.

Talaş Yönetimi ve Atık Azaltma

Kırılgan talaş oluşumu nedeniyle **CNC Pirinç İşleme** sırasında etkili talaş yönetimi esastır. Uygun soğutucu uygulaması ve talaş kırma teknikleri, talaşın yeniden kesilmesini önler ve temiz bir kesme bölgesi sağlar.

Verimli talaş tahliyesi sadece takımı ve parçayı korumakla kalmaz, aynı zamanda malzeme geri dönüşümünü de kolaylaştırır. Bu, atığı azaltır ve daha sürdürülebilir ve uygun maliyetli bir üretim sürecine katkıda bulunur.

Pirinç İşleme Uzmanlarıyla Ortaklık

DFM Danışmanlık Hizmetlerimiz

‘ly-machining’ olarak, DFM danışmanlık hizmetlerimiz tasarım sürecinize sorunsuz bir şekilde entegre olacak şekilde tasarlanmıştır. **Karmaşık Pirinç Parçalar DFM** tasarımlarınız hakkında uzman geri bildirimi sağlayarak potansiyel üretilebilirlik sorunlarını erken aşamada tespit ediyoruz.

Mühendislerimiz, malzeme seçimi, geometrik modifikasyonlar ve tolerans optimizasyonu için öneriler sunarak ekibinizle yakın işbirliği içinde çalışır. Bu, tasarımlarınızın hem performans hem de maliyet açısından optimize edilmesini sağlar.

Gelişmiş Ekipman ve Uzmanlık

We pride ourselves on our state-of-the-art CNC işleme capabilities and a team of highly skilled engineers. Our facility is equipped with advanced multi-axis machines, precision tooling, and sophisticated inspection equipment.

Bu, yüksek karmaşıklıkta pirinç parçalarını istikrarlı bir şekilde yüksek doğruluk ve yüzey kalitesiyle üretebildiğimizi sağlar. Süreçlerimiz, ISO ve AS9100 gibi katı kalite standartlarına uygundur.

Şeffaf Fiyatlandırma & Kalite Güvencesi

Şeffaflık, hizmetimizin temel taşlarından biridir. Tüm üretim maliyetlerini detaylandıran net ve açık teklifler sunuyoruz, gizli ücretler yoktur. Amacımız, müşterilerimizle uzun vadeli güven inşa etmektir.

Kapsamlı kalite güvence sistemimiz, üretimin her aşamasını izler. Hammadde kontrolünden son boyutsal doğrulamaya kadar, her parçanın sizin kesin özelliklerinize uygun olduğunu garanti ederiz.

Öne Çıkan Başarı Hikayeleri

**Vaka Çalışması: Hassas Vana Gövdesi Optimizasyonu**

Sorun: Bir müşteri, yüksek basınçlı sıvı sistemi için karmaşık bir pirinç vana gövdesi tasarımıyla ‘ly-machining’e başvurdu. Tasarım, çok ince iç duvarlar ve sıkı koncentriclik toleransları içeriyordu. Önceki tedarikçileri, şekil bozukluğu ve tutarsız delik çapları nedeniyle yüksek red oranlarıyla karşılaşmıştı.

Çözüm: DFM ekibimiz, müşterinin tasarımını derinlemesine inceledi. Kritik olmayan iç kanalda duvar kalınlığını hafifçe artırmayı (0.3mm ayarlama) ve belirli bir köşeye küçük bir fillet yarıçolu eklemeyi önerdik. Ardından, optimize edilmiş takım yolları ve düşük sıkma kuvvetli özel tutucu kullanarak çok eksenli işleme stratejisi geliştirdik.

Sonuç: Bu küçük **DFM Kılavuzları Pirinç** ayarlamalarını uygulayarak, ‘ly-machining’ vana gövdelerinde ilk seferde .71 verimlilik sağladı. Optimize edilen süreç, işleme süresini 1 azaltırken, hurda parçalardan malzeme israfını tamamen ortadan kaldırdı. Müşteri, yüksek kaliteli, mükemmel koncentriclikteki vana gövdelerini zamanından önce alarak acil piyasa talebini karşıladı.

Sonuç ve Bir Sonraki Adımlar

Bugün DFM Uzmanlarımızla İletişime Geçin

**DFM Kılavuzları Pirinç** konusunda uzmanlaşmak, karmaşık parçaların maliyet etkin ve yüksek kaliteli üretimi için esastır. DFM uzmanlığımızı erken aşamada entegre ederek, zorlu tasarımları üretilebilir gerçekliklere dönüştürüyorsunuz.

‘ly-machining’ ekibimiz, **CNC İşleme Pirinç** konusundaki derin deneyimimizi sizin bir sonraki projenize uygulamaya hazırdır. Malzeme seçiminde rehberlik eder, geometrileri optimize eder ve eşsiz hassasiyet sağlar.

Özel Teklif Talep Edin

Karmaşık pirinç parça tasarımlarınızı en yüksek üretilebilirlik ve benzersiz kalite için optimize etmeye hazır mısınız? Bugün DFM uzmanlarımızla iletişime geçin, ücretsiz tasarım incelemesi ve şeffaf teklif alın, ve teknik mükemmelliğimizle vizyonunuzu hayata geçirin.

Pirinç parçalar için DFM nedir?

Pirinç için Üretilebilirlik Tasarımı (DFM), bir parçanın tasarımını, verimli ve maliyet etkin şekilde üretilebilmesini sağlamak amacıyla optimize etmeyi içerir. Malzeme özellikleri ve işleme süreçlerini dikkate alır.

Bu proaktif yaklaşım, üretim zorluklarını en aza indirir. Ayrıca istenen kalite ve performansı elde etmeye yardımcı olur.

Neden pirinç DFM önemlidir?

DFM, karmaşık pirinç parçaların maliyetli yeniden tasarım ve üretim hatalarını önlemek için çok önemlidir. Parça kalitesini artırır, işleme süresini azaltır ve teslim sürelerini kısaltır.

Uygun **Brass İşlenebilirlik Tasarımı**, karmaşık bileşenlerinizin özelliklere güvenilir şekilde uymasını sağlar. Hem maliyet hem de performansı optimize eder.

CNC için en iyi pirinç alaşımları hangileridir?

C36000 (Serbest İşlenebilir Pirinç) genellikle mükemmel işlenebilirliği ve kısa, kırılgan talaşları nedeniyle tercih edilir. C26000 (Karton Pirinç) gibi diğer alaşımlar belirli özellikler için kullanılır.

En uygun seçim, uygulamanın dayanıklılık, korozyon direnci ve şekillendirilebilirlik gereksinimlerine bağlıdır. Uzmanlarımız malzeme seçiminizde rehberlik edebilir.