Montaj sırasında uyumsuzluk gösteren bağlantı elemanları veya dişlerin sıyrılmasıyla mı mücadele ediyorsunuz? CNC parçalarınızda kötü tasarlanmış anahtar delikler, genellikle üretim gecikelerine, artan maliyetlere ve bağlantı bütünlüğünün bozulmasına yol açar. Bu kritik tasarım özelliği göz ardı edilirse, tüm CNC işleme projenizin kalitesini zayıflatabilir.

[ly-machining] kusursuz montaj için net bir yol sunar. Anahtar delik tasarımının detaylarını — derinlik hesaplamalarından doğru boyut ve tolerans seçimine kadar — ustalıkla öğrenerek, her seferinde sağlam ve güvenilir CNC parçaları sağlayabilirsiniz. Bu rehber, mükemmel dişler için temel bilgileri sunar.

CNC işlenmiş parçalar için doğru anahtar delik tasarlamak için, istenen diş yüzdesine uygun doğru matkap boyutunu belirtmeli, alet kırılmasını önlemek için uygun anahtar delik derinliği ve tam diş derinliğini hesaplamalı ve uygulamanın ihtiyaç duyduğu uyum ve fonksiyonlara göre uygun diş sınıfı toleransını (örneğin, 2B, 6H) tanımlamalısınız.

Bu parametreleri anlamak, üretilebilirlik ve performans açısından çok önemlidir. Bu nedenle, iyi tasarlanmış bir anahtar delik oluşturan belirli unsurlara daha derinlemesine bakalım. Ayrıca, bu ilkeleri uygulayarak hataları önemli ölçüde azaltabilirsiniz CNC frezeleme ve CNC parçalarınızın genel kalitesini artırabilir, tasarımdan üretime sorunsuz geçiş sağlayabilirsiniz.

Diş Boyutu ve Matkap Seçimi Çözümlemesi

Doğru matkap boyutunu seçmek, başarılı bir anahtar delik için temel oluşturur. Bu karar, vida bağlantısının güçlülüğü açısından kritik olan diş temas yüzdesini doğrudan etkiler. Yaygın bir yanlış anlama, 100% diş temasının en güçlü bağlantıyı sağladığıdır, ancak bu genellikle doğru değildir.

Çoğu uygulama için, 75% diş temas yüzdesi, güç ve delme kolaylığı arasında mükemmel bir denge sunar. Daha yüksek temas yüzdeleri, matkapın dönme torkunu artırır, bu da özellikle sert malzemelerde matkap kırılma riskini yükseltir. Biz CNC işleme [ly-machining] uzmanları sık sık müşterilere bu optimal dengeyi bulmada tavsiyelerde bulunur.

Gerekli tap delik boyutunu hesaplama formülü basittir:

TapDrillSize=BasicMajorDiameter−ThreadsPerInch(TPI)PercentageofFullThread

Standart bir tablo kullanmak genellikle en pratik yaklaşımdır. Aşağıda, yaklaşık 75% dişli temas için standart delik boyutunu gösteren yaygın UNC (Birleşik Ulusal Kaba) ve UNF (Birleşik Ulusal İnce) dişler için referans tablosu bulunmaktadır.

| Diş Boyutu | İnçede Diş Sayısı (TPI) | Matkap Delik Boyutu |

| #4-40 UNC | 40 | #43 (0.0890″) |

| #6-32 UNC | 32 | #36 (0.1065″) |

| #8-32 UNC | 32 | #29 (0.1360″) |

| #10-24 UNC | 24 | #25 (0.1495″) |

| 1/4″-20 UNC | 20 | #7 (0.2010″) |

| 5/16″-18 UNC | 18 | F (0.2570″) |

| 3/8″-16 UNC | 16 | 5/16″ (0.3125″) |

| #10-32 UNF | 32 | #21 (0.1590″) |

| 1/4″-28 UNF | 28 | #3 (0.2130″) |

Doğru matkap seçimi CNC frezeleme hazırlığında kritik bir adımdır. Yetersiz boyuttaki delik, tapanın sıkışmasına ve kırılmasına neden olurken, aşırı büyük delik zayıf, sığ dişler oluşturur ve yük altında başarısız olur.

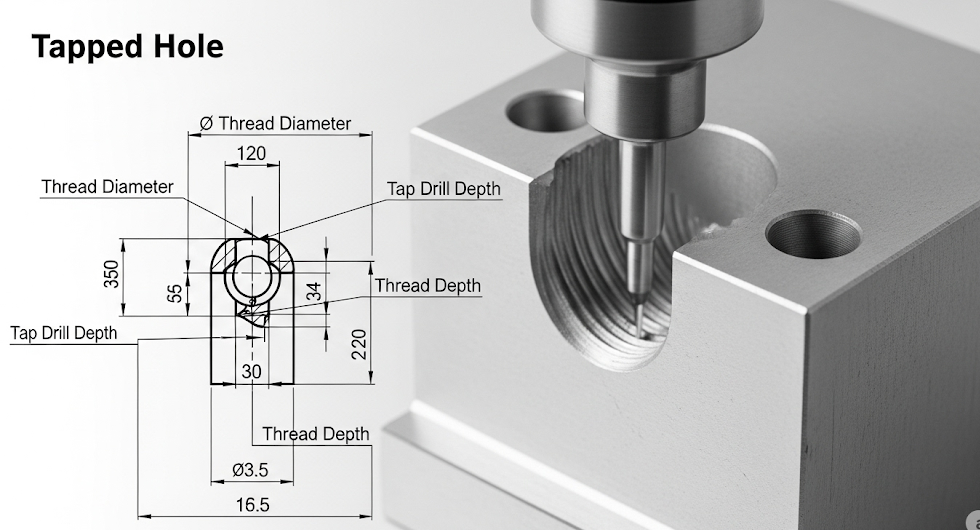

Optimum Delik Derinliğinin Hesaplanması

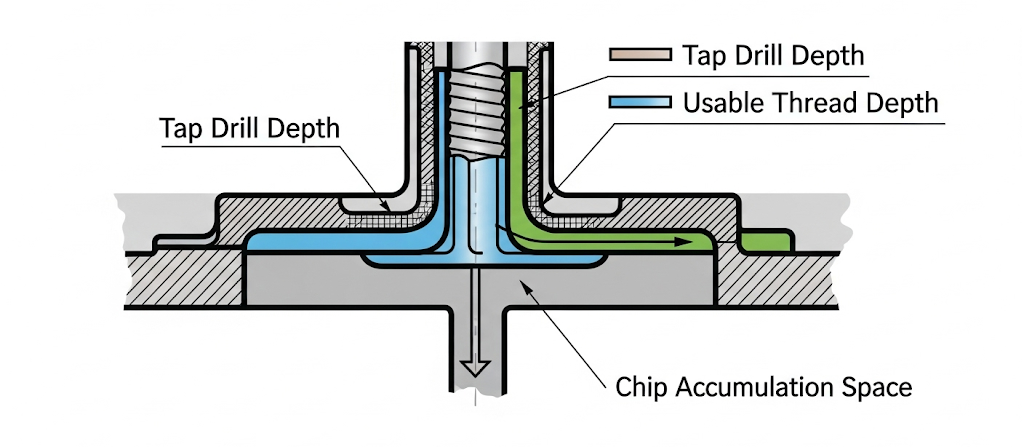

Matkap boyutu belirlendikten sonra, bir sonraki adım delik derinliğinin tanımlanmasıdır. Bu, iki farklı ölçüm içerir: tapalama deliği derinliği ve gereken diş derinliği. Başlangıç deliğini, tapaya ve tapping işlemi sırasında oluşan talaşlara boşluk sağlamak için gereken diş uzunluğundan daha derin delmek önemlidir.

Genel bir kural olarak, matkap derinliğini nihai diş derinliğinden en az 3-4 diş daha derin yapmak gerekir. Kör deliklerde, alt kısımdaki dişlenmemiş bölüm, talaşların birikmesine izin verir ve tapayı engellemeden, araç kırılmasını önler ve belirtilen derinliğe kadar temiz, tam dişler oluşturur.

CNC parçalarınızın fonksiyonel gereksinimlerini göz önünde bulundurun. Gerekli diş derinliği genellikle uyumlu vida uzunluğu ve malzemenin dayanıklılığı ile belirlenir. Bir tapalı delikte diş etkileşim uzunluğu için yaygın bir kılavuz, nominal vida çapının 1 ila 1.5 katıdır. Örneğin, 1/4″'lik bir vida, ideal olarak 0.25″ ile 0.375″ arasında tam ve kullanılabilir diş etkileşimine sahip olmalıdır.

Ly-Makinada'da, CNC işleme merkezlerimizi bu derinlikleri hassas şekilde kontrol edecek şekilde titizlikle programlıyoruz. Bu hassasiyet, yetersiz diş etkileşimi veya tapanın “taban yapması” gibi sorunları önler; bu da aracı kırabilir veya iş parçasına zarar verebilir. Tasarım, hem diş derinliğini hem de genel matkap derinliğini açıkça iletmelidir.

Diş Toleransları ve Uyum Sınıflarını Anlama

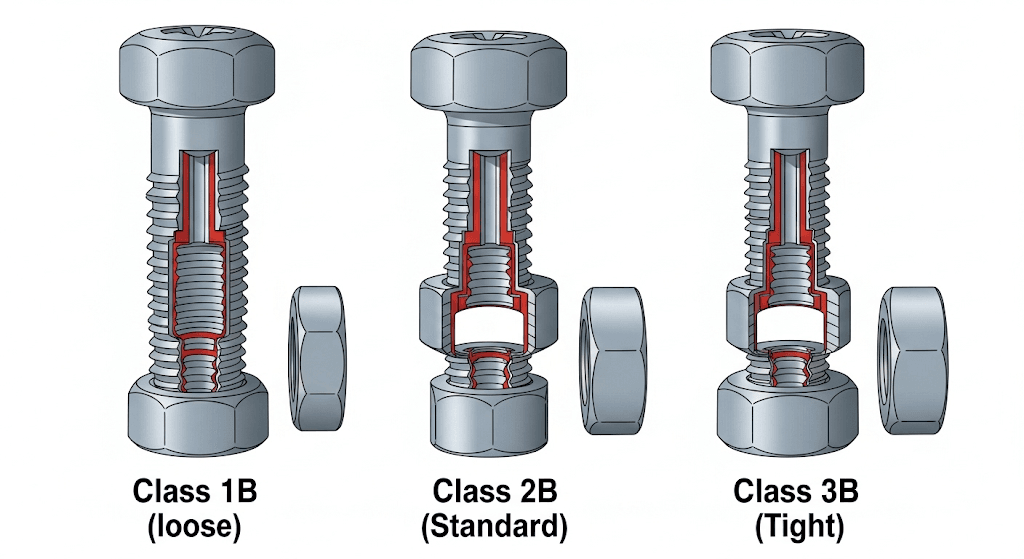

Tolerans, tapalı delik tasarımında kritik bir unsurdur ve erkek (vida) ile dişi (tapalı delik) dişler arasındaki uyumu belirler. Birleşik Diş Standardı'nda (UTS), bu uyumlar diş sınıflarıyla tanımlanır. İç dişler için yaygın sınıflar 1B, 2B ve 3B'dir.

- Sınıf 1B: Bu sınıf gevşek bir uyum sağlar. Hızlı ve kolay montaj ve sökme işlemlerinin daha önemli olduğu uygulamalar için tasarlanmıştır. Kir veya döküntü olabilecek ortamlarda bulunacaktır.

- Sınıf 2B: Bu en yaygın sınıftır ve performans, üretilebilirlik ve maliyet arasında denge sağlayan orta bir uyum sunar. Ticari ve endüstriyel CNC parçalarının büyük çoğunluğu için uygundur.

- Sınıf 3B: Bu sınıf sıkı bir uyumu belirtir ve minimum boşluk sağlar. Güvenilirliği sağlamak ve titreşime dayanmak için yakın toleransların gerekli olduğu yüksek performanslı, güvenlik kritik uygulamalarda kullanılır.

Vida sınıfı seçimi CNC işleme sürecini etkiler. 3B gibi daha sıkı toleranslar, “Go” ve “No-Go” kalibrası gibi daha hassas takımlar gerektirebilir ve üretim maliyetlerini artırabilir. Çoğu CNC frezeleme projelerinde, farklı bir uyum talep edilmediği sürece, Sınıf 2B toleransı belirtmek güvenli ve etkili bir seçimdir.

Mühendislik çizimlerinizde gereken vida sınıfını açıkça belirtmek çok önemlidir. Bu, [ly-machining] gibi CNC işleme sağlayıcınızın, tam montaj gereksinimlerinize uygun parçalar üretmesini sağlar. “.250-20 UNC-2B” gibi basit bir not, gerekli tüm bilgileri içerir: ana çap, diş adımı, diş formu ve tolerans sınıfı.

Delik Tasarımında Malzeme Dikkate Alınması

CNC parçalarınızın malzemesi, tapping işlemini önemli ölçüde etkiler. Daha yumuşak malzemeler gibi alüminyum veya plastikler, taplaması daha kolaydır ancak aşırı tork uygulandığında diş sıyrılmasına daha yatkındır. Paslanmaz Çelik veya titanyum gibi daha sert malzemeler, taplama için daha fazla kuvvet gerektirir ve daha fazla ısı üretir, bu da takım aşınması ve kırılma riskini artırır.

Farklı malzemeler için taplanan delik tasarlarken, şu ayarlamaları göz önünde bulundurun:

- Sert Malzemeler: Paslanmaz çelik gibi malzemelerde, genellikle biraz daha büyük bir tap delik çapı belirtmek faydalıdır; bu, daha düşük diş yüzdesi (yaklaşık -65%) sağlar. Bu, taplama torkunu azaltır ve malzemenin kendisi çok güçlü olduğu için takım ömrünü uzatır, güç kaybında önemli bir azalma olmaz.

- Yumuşak Malzemeler: Alüminyum gibi yumuşak malzemelerde, standart 75% diş temasını kullanmak genellikle etkilidir. Ancak, sıyrılmaya karşı koruma sağlamak için, kesici taplar yerine diş şekillendirme tapları veya Helicoil gibi spiral bobin takviyeleri kullanmayı düşünebilirsiniz, özellikle montaj tekrar tekrar söküp takılacaksa dayanıklılığı artırmak için.

Ly-machining'deki CNC işleme hizmetlerimiz, geniş malzeme yelpazesiyle deneyimimize dayanır. Yüksek kaliteli dişler üretmek için hızları, beslemeleri ve yağlamayı malzemeye göre ayarlarız. Bu CNC frezeleme uzmanlığı, tasarımınızın hem fonksiyon hem de üretilebilirlik açısından optimize edilmesini sağlar.

İlgili Sorular

Bir teknik çizimde taplanmış deliği nasıl gösterirsiniz?

Bir teknik çizimde, bir tapalı delik genellikle deliğe işaret eden bir lider çizgisi ile belirtilir. Çizim notu, nominal diş ölçüsü, inç başına diş sayısı (veya adım), diş serisi (örneğin, UNC, UNF) ve tolerans sınıfını (örneğin, 2B) içerir. Kör delik için, diş derinliği ve matkap derinliği de açıkça gösterilmelidir. Örneğin: 1/4"-20 UNC-2B ↧ 0.50" MATKAP ↧ 0.65".

Kesici taplar ile şekillendirici taplar arasındaki fark nedir?

Kesici taplar, diş oluşturmak için malzemeyi keserek çalışır ve bu süreçte talaş üretirler. Çok yönlüdürler ve çoğu malzeme ile kullanılabilirler. Şekillendirici taplar (veya yuvarlama taplar), malzemeyi kesmek yerine yer değiştirir ve daha güçlü dişler oluşturur, talaş üretmezler. Alüminyum ve bakır gibi şekillendirilebilir malzemeler için idealdirler, ancak kırılgan malzemeler için uygun değildirler. Seçim, gereken ön tap matkap boyutunu etkiler.

Sıkça Sorulan Sorular

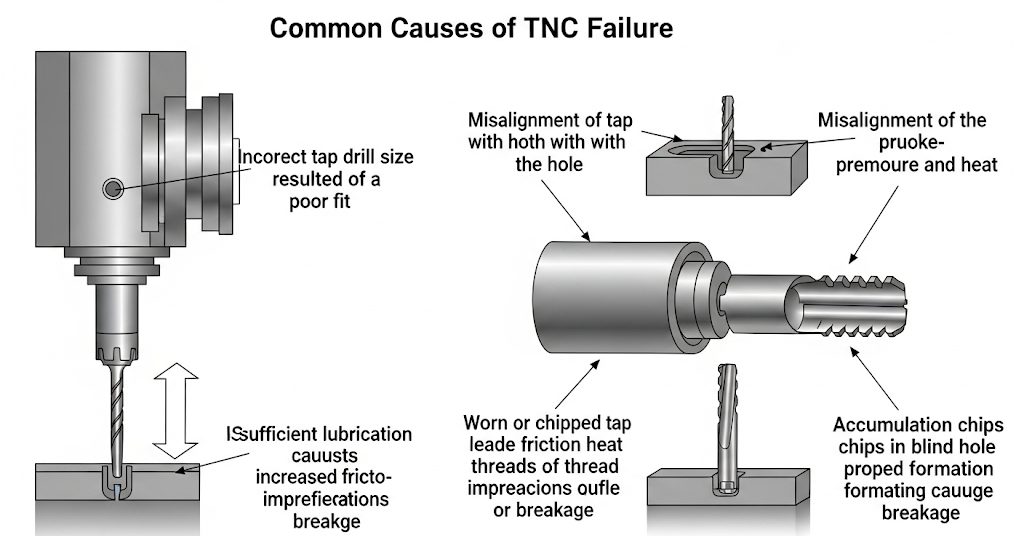

1. CNC işleme sırasında tap arızasının en yaygın nedeni nedir?

Tap arızasının en yaygın nedeni yanlış tap matkap boyutu kullanılmasıdır, bu da aşırı torka yol açar. Diğer yaygın nedenler arasında tapın hizalanmaması, yetersiz yağlama, aşınmış veya çatlamış tap kullanımı ve talaşların kör delikte tıkanmasına izin verilmesi bulunur. Bu sorunları önlemek için CNC frezeleme sürecinde doğru kurulum ve programlama çok önemlidir.

2. Bir parçanın tamamen içinden geçen bir delik açabilir misiniz?

Evet, buna “geçişli delik” denir. Geçişli delik açmak genellikle kör delikten daha kolaydır çünkü talaşlar serbestçe alt kısımdan çıkabilir, talaş tıkanması riski ortadan kalkar. Ayrı bir matkap derliği belirtmenize gerek yoktur, çünkü tap parça kalınlığından tamamen geçecektir.

3. Diş adımı, CNC parçalarının tasarımını nasıl etkiler?

Diş adımı—dişler arasındaki mesafe—vida dişinin inceliğini veya kalınlığını belirler. Kalın dişler (örneğin, UNC) daha yaygındır, daha hızlı montaj sağlar ve çiziklere ve darbelere karşı daha fazla tolerans sunar. İnce dişler (örneğin, UNF) daha yüksek çekme dayanımına ve titreşimden gevşemeye karşı daha iyi direnç gösterir, bu da hassas uygulamalar için uygundur. Seçim, CNC parçalarının belirli mekanik gereksinimlerine bağlıdır.