Son hız, çeviklik ve dayanıklılık peşinde koşarken, bisiklet bileşenleri için her gram ve mikron önemlidir. Tasarımcılar ve üreticiler performans ve sürücü deneyiminin sınırlarını zorlamaya sürekli çalışıyor.

Malzeme seçimi ve üretim hassasiyetinin inceliklerini ustalıkla yönetememek, kritik dayanıklılık-ağırlık hedeflerinin altında kalan veya yorgunluk ömrü azalan bileşenlere yol açabilir. Bu durum doğrudan sürücü güvenliğini, marka itibarını ve rekabetçi piyasadaki avantajı tehlikeye atar.

Gelişmiş malzeme bilimi ve hassasiyetin kesişimini ustalıkla keşfetmenin CNC işleme bisiklet endüstrisinde en yüksek performans ve yenilik için sadece bir avantaj değil, aynı zamanda bir zorunluluk olduğunu keşfedin.

Hassas CNC işleme, dikkatli malzeme seçimi ile birleştiğinde, yüksek performanslı, dayanıklı ve hafif bisiklet bileşenleri üretmek için çok önemlidir ve sürücü deneyimini yeniden tanımlar.

Bisiklet Bileşenlerinde CNC İşlemenin Temel Değeri

Bisiklet Parça Üretiminde Hassasiyet ve Performans

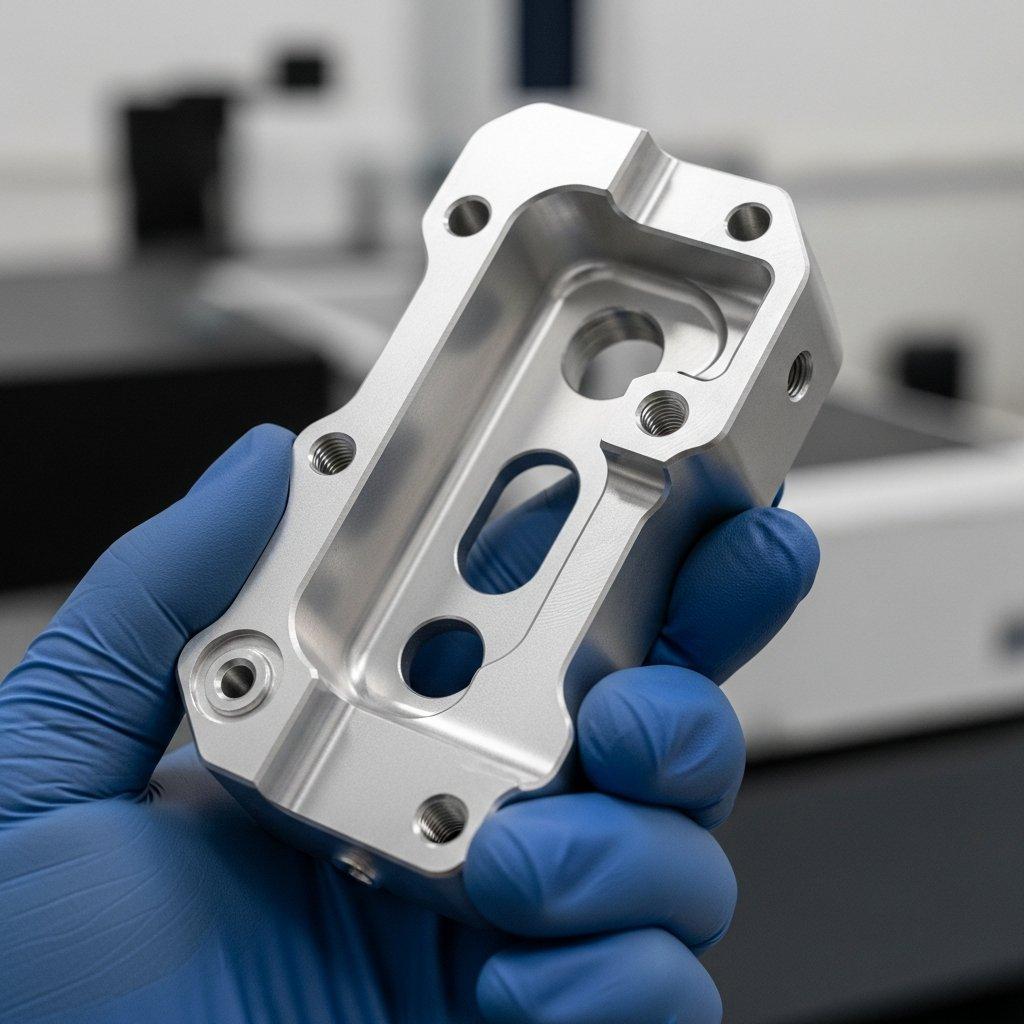

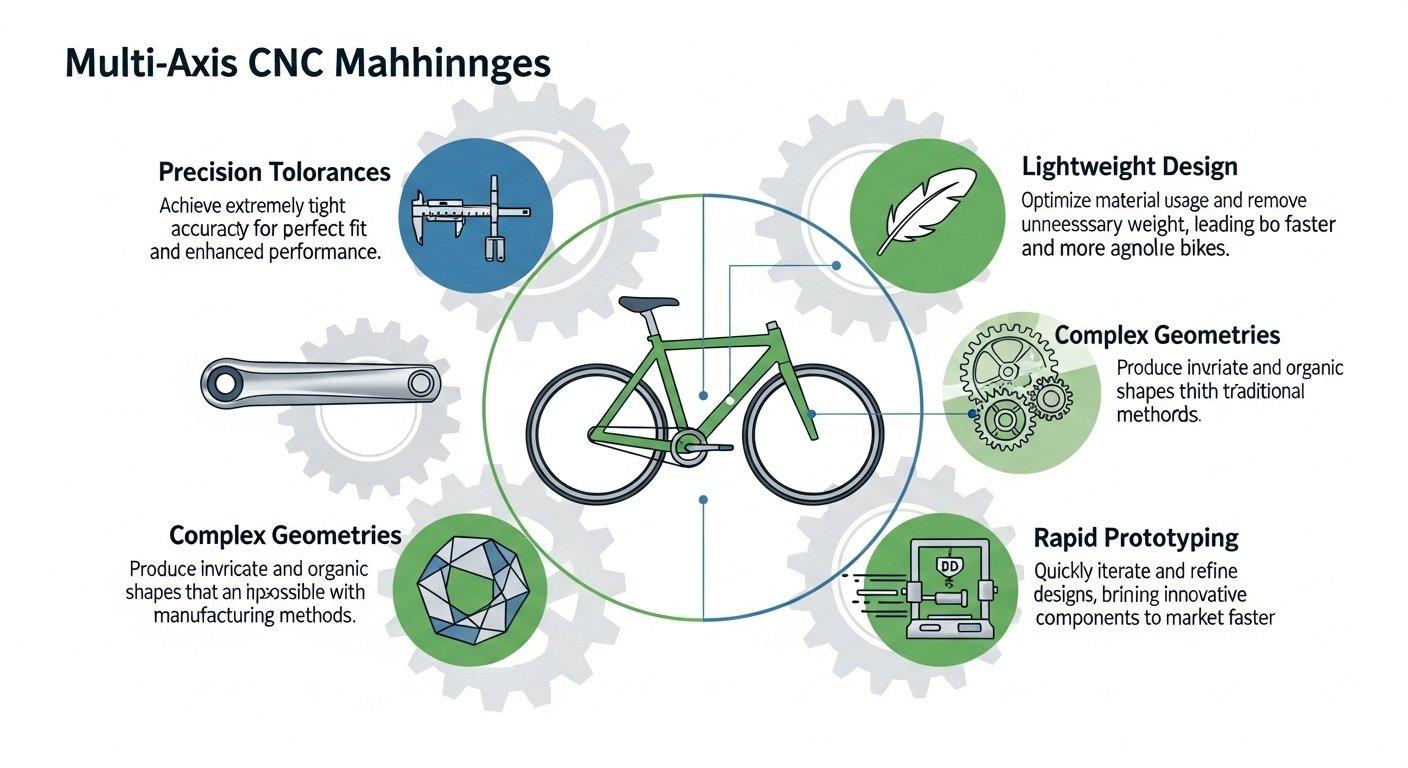

CNC işleme, benzersiz doğruluk sağlar ve karmaşık geometrilerin ve son derece sıkı toleransların oluşturulmasına olanak tanır. Bu hassasiyet, arka dişli askıları ve fren kaliperleri gibi bağlantılı bisiklet bileşenlerinin fonksiyonel bütünlüğü ve düzgün çalışması için kritiktir.

CNC ile elde edilen tutarlılık, optimal mekanik verimlilik ve güvenilir performans sağlar, doğrudan sürücü güvenliği ve bisikletin genel kalite hissini etkiler. Her bileşenin titizlikle mühendislik spesifikasyonlarına uygun olmasını garanti eder.

Hafifletme ve Dayanıklılık Avantajları ile Bisikletçilik

Gelişmiş araç yolu optimizasyonu sayesinde, CNC işleme stratejik malzeme kaldırma ile iç yapılar oluşturarak ağırlığı önemli ölçüde azaltır. Bu, bileşenin yapısal bütünlüğünü veya dayanıklılığını tehlikeye atmadan gerçekleştirilir.

Bu gelişmiş geometrik kontrol, yorgunluk direncini artırır ve büyük üretim partileri boyunca malzeme özelliklerinin tutarlı olmasını sağlar. Sonuçta ortaya çıkan parçalar, rekabetçi bisikletçilik ve günlük kullanım streslerine karşı üstün dayanıklılık gösterir.

Bisiklet Parçalarında Tasarım Esnekliği ve Yenilik

CNC teknolojisi, mühendislerin ve tasarımcıların geleneksel üretim yöntemleriyle ulaşılması zor olan yüksek karmaşıklıkta organik şekiller ve detaylı tasarımları hayata geçirmesine olanak tanır. Aerodinamik ve ergonomik optimizasyon için yeni imkanlar açar.

Bu esneklik ayrıca hızlı prototipleme ve yinelemeli tasarım döngülerini kolaylaştırır, yeni ürün geliştirmeyi önemli ölçüde hızlandırır. Markalar, yenilikçi bisiklet parçalarını hızla test edip geliştirebilir ve en yeni çözümleri piyasaya daha hızlı sunabilir.

CNC Bisiklet Bileşenleri için Kritik Malzeme Seçimi

Güç-Ağırlık Oranı ve Yorgunluk Direnci İhtiyaçları

Performans odaklı CNC bisiklet bileşenleri için yüksek güç-ağırlık oranı çok önemlidir, çünkü her gram toplam bisiklet kütlesine katkıda bulunur. Mühendisler, maksimum dayanıklılık sağlayan ve minimum ağırlığa sahip malzemeleri seçmelidir.

Aynı derecede önemli olan mükemmel yorgunluk direncidir, çünkü bisiklet parçaları sürüş sırasında sayısız stres döngüsüne maruz kalır. Malzemelerin, erken arızaya yol açmadan tekrarlayan yüklemeye dayanması, uzun vadeli güvenilirliği sağlar.

Korozyon Direnci ve Çevresel Dayanıklılık

Bisiklet parçaları sıklıkla yağmur, ter, çamur ve yol tuzları gibi çeşitli çevresel koşullara maruz kalır. Seçilen malzeme, zamanla estetik ve yapısal bütünlüğü korumak için sağlam korozyon direnci göstermelidir.

Bu dayanıklılık, daha uzun hizmet ömrü sağlar ve sık bakım veya değiştirme ihtiyacını azaltır, bu da hem üreticiler hem de son kullanıcılar için önemli bir faktördür.

Maliyet-Verimlilik ve Performans Talepleri

Malzeme seçimi doğası gereği performans ve maliyet arasında bir denge kurmayı gerektirir. Üstün özellikler sunan premium malzemeler daha yüksek maliyetle gelir, bu da nihai ürünün piyasa konumlandırmasını ve erişilebilirliğini etkileyebilir.

Stratejik malzeme seçimi, bileşenin performans hedeflerini karşılamasını sağlarken, kabul edilebilir bir maliyet çerçevesinde kalmasını sağlar ve hizmet verdiği bisiklet pazar segmentiyle uyum sağlar.

İşlenebilirlik ve Yüzey Kalitesi Gereksinimleri

Bir malzemenin işlenebilirliği, üretim verimliliği, takım tezgahı aşınması ve toplam üretim maliyetlerini doğrudan etkiler. İyi işlenebilirliğe sahip malzemeler, daha hızlı işlem ve daha ince detaylar sağlar.

Ayrıca, malzemenin doğasında bulunan özellikler, ulaşılabilir yüzey kalitesini belirler. Bu, parçanın estetik çekiciliği ve fonksiyonel performansı için hayati öneme sahiptir, özellikle yüksek sürtünme veya hassas uyum alanlarında.

Ana Malzeme Seçim Kriterleri

| Faktör | Bisiklet Parçaları İçin Önem Derecesi |

|---|---|

| Güç-Ağırlık Oranı | Yüksek (performans için kritik) |

| Yorgunluk Direnci | Yüksek (tekrarlayan stres döngüleri) |

| Korozyon Direnci | Orta ila Yüksek (çevresel maruziyet) |

| İşlenebilirlik | Orta ila Yüksek (üretim verimliliği) |

| Maliyet | Değişken (performans ve bütçe karşılaştırması) |

CNC İşlemli Bisiklet Parçalarında Yaygın Malzemeler

Bisiklet Uygulamaları İçin Alüminyum Alaşımları (6061, 7075)

Alüminyum 6061, iyi mukavemet, mükemmel kaynaklanabilirlik ve korozyon direnci nedeniyle yüksek değer görür, bu da çerçeve, göbek ve genel amaçlı bileşenler için çok yönlü bir seçim olmasını sağlar. Yaygın kullanımı maliyet etkinliğini artırır.

Havacılık sınıfı alaşım olan Alüminyum 7075, önemli ölçüde daha yüksek mukavemet sunar ve krank kolu, zincir dişlisi ve yüksek performanslı göbekler gibi yüksek stresli parçalar için idealdir. Zorlayıcı uygulamalar için mükemmel güç-ağırlık oranı sağlar.

Titanyum Alaşımları (Ti-6Al-4V) Premium Bisiklet Parçaları İçin

Ti-6Al-4V titanyum alaşım, olağanüstü güç-ağırlık oranı, benzersiz korozyon direnci ve dikkate değer yorgunluk ömrü ile tanınır. Bu özellikler, yüksek kaliteli çerçeve, göbek ve kritik bağlantı parçaları için tercih edilen malzeme olmasını sağlar.

Üstün performans ve dayanıklılığıyla dengelenen yüksek maliyeti, dayanıklılık ve hafiflik arayan sürücülere hitap eder.

Paslanmaz Çelik (304, 316) Belirli Bileşenler İçin

Paslanmaz Çelik, özellikle 304 ve 316 dereceleri, mükemmel korozyon direnci ve iyi mukavemet sunar, ancak alüminyuma göre daha yoğundur. Güçlü dayanıklılık ve çevresel koruma gerektiren belirli bileşenler için vazgeçilmezdir.

Yaygın uygulamalar arasında donanım, pivot noktaları, vites sistemlerindeki küçük karmaşık mekanizmalar ve aşınma direnci kritik olan fren bileşenleri bulunur.

Hafif ve Özelleşmiş Kullanım İçin Mühendislik Plastik Malzemeler

Gelişmiş mühendislik plastikler PEEK veya cam fiber takviyeli Naylon gibi malzemeler, çok hafif özellikleri, düşük sürtünme ve elektrik yalıtım kabiliyetleri nedeniyle kullanılır. Bu malzemeler, özel, yapısal olmayan bileşenler için uygundur.

Zincir kılavuzları, vites değiştirici makaraları, spacerlar ve küçük muhafazalarda, döndürme kütlesini azaltmak ve sürtünmeyi minimize etmek ana hedeflerdir.

Yaygın CNC Bisiklet Malzemeleri Karşılaştırması

| Malzeme | Anahtar Özellikler | Tipik Bisiklet Kullanım Durumları |

|---|---|---|

| Alüminyum 6061 | İyi mukavemet, kaynaklanabilir, korozyon direnci | Gövde, sele borusu, temel zincir dişlisi |

| Alüminyum 7075 | Yüksek mukavemetli, hafif, havacılık sınıfı | Krank kolu, yüksek performanslı zincir dişlisi |

| Titanyum Ti-6Al-4V | Üstün güç-ağırlık oranı, korozyona dayanıklı | Üst düzey kadrolar, miller, kritik bağlantı elemanları |

| Paslanmaz Çelik 304/316 | Yüksek korozyon direnci, güçlü, dayanıklı | Civatalar, pivotlar, küçük karmaşık mekanizmalar |

| Mühendislik Plastikleri | Çok hafif, düşük sürtünme, yalıtkan | Zincir kılavuzları, kasnak tekerlekleri, ara parçalar |

Bisiklet Parçaları için Gelişmiş CNC İşleme Teknolojisi

Karmaşık Geometriler için Çok Eksenli CNC İşleme

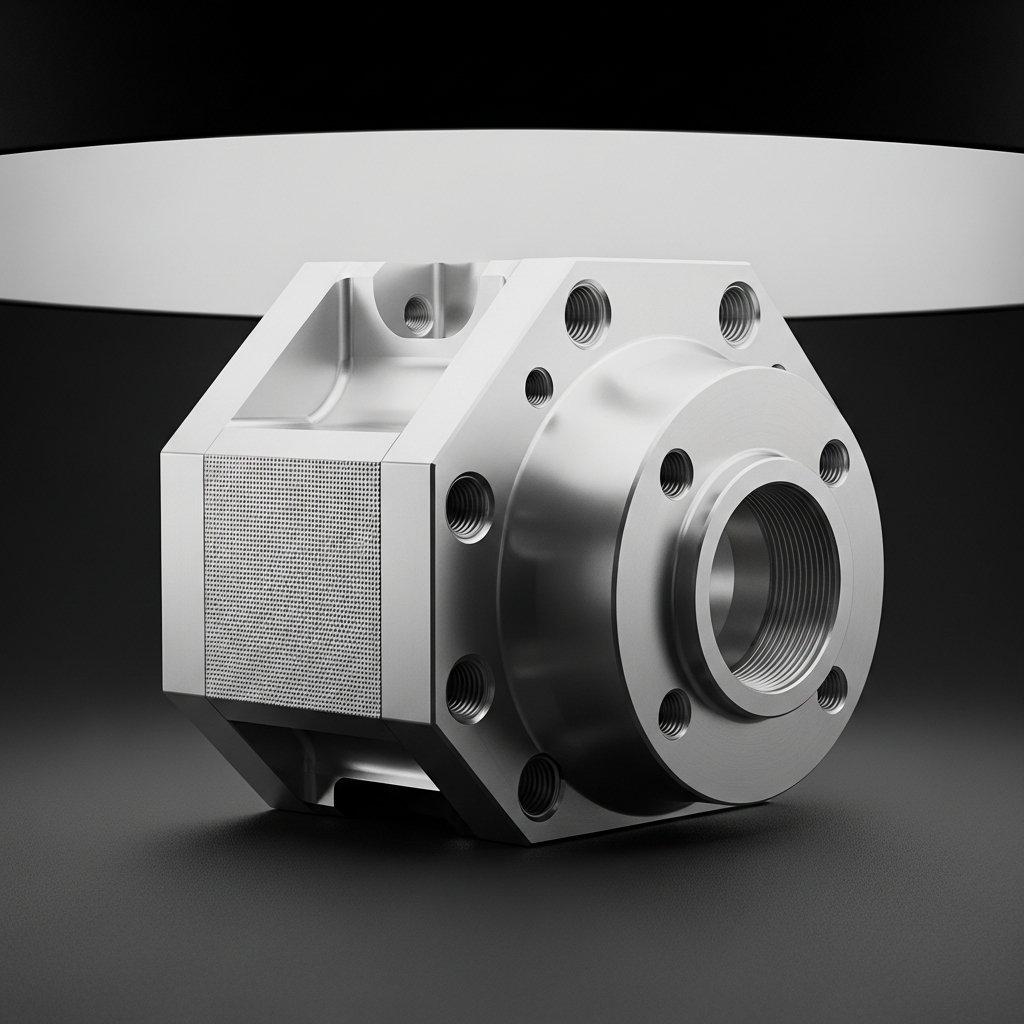

Çok eksenli CNC işleme, 3 eksenli, 4 eksenli ve özellikle 5 eksenli yetenekleri kapsayan, karmaşık bisiklet bileşeni geometrileri üretmek için çok önemlidir. Tek bir kurulumda karmaşık eğrilerin ve açıların işlenmesine olanak tanır, yeniden konumlandırma hatalarını en aza indirir.

Bu özellik, süspansiyon bağlantıları, entegre kokpitler ve aerodinamik bileşenler gibi parçalar için gereklidir; burada kusursuz konturlar ve hassas arayüzler performans ve estetik entegrasyon için kritik öneme sahiptir.

Verimlilik için Yüksek Hızlı İşleme (HSM)

Yüksek Hızlı İşleme (HSM), daha hafif kesme derinlikleriyle daha yüksek iş mili hızları ve ilerleme hızları kullanır. Bu teknik, özellikle daha yumuşak alüminyum alaşımları için çevrim sürelerini önemli ölçüde azaltır ve daha fazla üretim verimliliğine yol açar.

HSM ayrıca yüzey kalitesini iyileştirir ve iş parçasında ısı birikimini en aza indirir. Bu, malzeme bozulmasını önler ve yüksek performanslı bisiklet parçaları için hayati önem taşıyan kritik toleransları korur.

Karmaşık Küçük Parçalar için Mikro İşleme

Mikro işleme teknikleri, olağanüstü ayrıntıya sahip son derece küçük ve son derece hassas bileşenlerin oluşturulmasını sağlar. Bu yöntem, minyatür parçalarda karmaşık özellikler ve sıkı toleranslar elde etmek için çok ince aletler ve hassas hareket kontrolü kullanır.

Dahili mekanizmalar, küçük pivot pimleri, hassas sensör muhafazaları veya modern içinde bulunan karmaşık bileşenler üretmek için idealdir. elektronik vites değiştirme sistemleri.

Bisiklet Parçaları için Son İşlem ve Yüzey Bitirme

Anodizasyon ve Sert Anodizasyon Dayanıklılık ve Estetik İçin

Anodizasyon, alüminyum bisiklet parçalarının korozyon direncini, aşınma direncini ve estetik çekiciliğini artıran yaygın kullanılan elektro-kimyasal bir işlemdir. Canlı renk seçenekleri sunar.

Sert anodizasyon, önemli ölçüde daha kalın ve yoğun bir oksit tabakası oluşturarak üstün aşınma ve sürtünme direnci sağlar. Bu, özellikle yüksek sürtünmeli alanlar veya zorlu koşullara maruz kalan bileşenler için faydalıdır.

Parlatma, Patlatma ve Elektro kaplama Seçenekleri

Parlatma, bileşenlerin görsel çekiciliğini artırırken yüzey pürüzlülüğünü de iyileştiren ayna gibi bir yüzey elde edebilir. Boncuk patlatma veya kumlama, tutuş veya estetik amaçlar için arzu edilen düzgün mat veya dokulu bir görünüm sağlar.

Nikel veya krom gibi malzemeler kullanılarak yapılan elektro kaplama, sertliği, korozyon direncini artırmak veya belirli metalik estetikler elde etmek için uygulanabilir, genellikle küçük donanım veya karmaşık mekanizmalar üzerinde görülür.

Gelişmiş Malzeme Özellikleri İçin Isıl İşlem

İşlem süreçleri, alüminyum ve titanyum alaşımları gibi belirli malzemelerin metallurgik özelliklerini değiştirmek için kritiktir. Alüminyumda, T6 temperleme gibi işlemler dayanıklılığı ve sertliği önemli ölçüde artırır.

Titanyum bileşenler için, belirli ısıl işlemler, işleme sırasında oluşan iç gerilmeleri hafifletir. Bu, malzemenin yorgunluk ömrünü ve boyutsal stabilitesini artırır, uzun vadeli parça bütünlüğünü sağlar.

Kalite Güvencesi ve CNC Bisiklet Parçası Üretiminde DFM

Sıkı Muayene ve Metrologi Standartları

CNC işlenmiş bisiklet bileşenlerinde en yüksek kaliteyi sağlamak için sıkı muayene protokolleri ve gelişmiş metrologi gereklidir. Bu, Koordinat Ölçüm Makineleri (CMM) ve optik tarayıcılar kullanarak karmaşık geometrilerin ve sıkı toleransların doğrulanmasını içerir.

Her parça, tasarım özelliklerine ve fonksiyonel gereksinimlere tam uyumu sağlamak için detaylı boyutsal ve geometrik doğrulama işleminden geçer.

İzlenebilirlik ve Malzeme Sertifikasyonu

Hammaddeye tam izlenebilirlik, kalite güvencesi ve uyumluluk için çok önemlidir. Her malzeme partisinde, içeriği ve mekanik özellikleri detaylandıran sertifika bulunur.

Bu titiz belgeleme, hammaddenin temininden son bileşene kadar üretim sürecinde tam hesap verebilirlik sağlar, kritik bisiklet parçalarının güvenilirliğini ve güvenliğini garanti eder.

Kalite Güvencesi Dönüm Noktaları

| Aşama | Ana Faaliyet | Amacı |

|---|---|---|

| Malzeme Gelişiyor | Sertifikasyon kontrolü, spektral analiz | Malzeme bileşimini ve özelliklerini doğrula |

| İşlem İçi Muayene | Periyodik boyutsal kontroller, görsel | İşleme sırasında kritik toleransları koruyun |

| Son Kontrol | CMM taraması, görsel muayene, ölçüm | Tüm özelliklerin karşılandığını doğrula, kaliteyi sağla |

| Dokümantasyon | Parti kayıtları, malzeme sertifikaları | İzlenebilirlik, uyumluluk ve güvenilirliği sağla |

Bisiklet Bileşenleri için Üretilebilirlik Tasarımı (DFM)

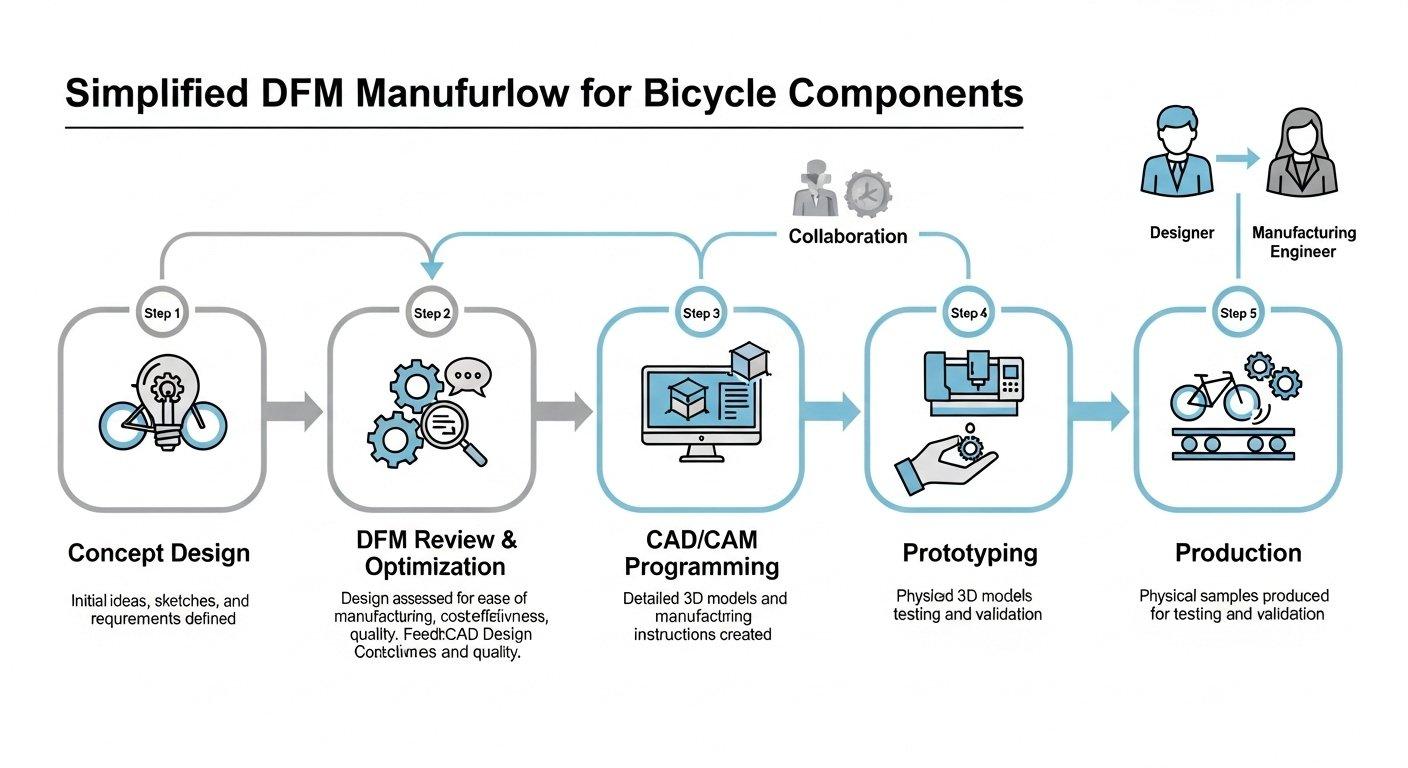

Üretilebilirlik Tasarımı (DFM), ürün tasarım aşamasının erken döneminde üretim dikkate alınmasını sağlayan önemli bir işbirliği yaklaşımıdır. Bu proaktif strateji, bisiklet bileşenlerinin tasarımlarını verimli, maliyet etkin ve yüksek kaliteli üretim için optimize etmeyi amaçlar.

Üretim başlamadan önce olası üretim zorluklarını belirleyip çözerek, DFM teslim sürelerini azaltır, malzeme israfını en aza indirir ve nihai ürünün performans ve maliyet hedeflerini karşılamasını sağlar.

CNC Bisiklet Bileşeni İnovasyonunda Gelecek Trendler

CNC bisiklet bileşeni inovasyonunun geleceği, yeni alaşımlar, kompozitler ve hibrit yapılar dahil olmak üzere gelişmiş malzemelerin keşfini sürdüren devam eden araştırmalarla karakterizedir. Katmanlı üretim ile çıkarma yöntemlerinin entegrasyonu da ortaya çıkmaktadır.

Ayrıca, yapay zeka ve gelişmiş otomasyonun CNC programlama ve üretim süreçlerine entegrasyonu, üretim verimliliğinin, özelleştirme kabiliyetlerinin ve parça kalitesinin daha da optimize edilmesini vaat ediyor.

Mükemmellik için CNC Bisiklet Parçalarında İşbirliği

Derin Uzmanlığa Sahip Bir Kaynak Üretici ile İşbirliği Yapmanın Faydaları

Shenzhen, Çin merkezli ly-machining gibi bir kaynak üretici ile işbirliği yapmak, derin mühendislik uzmanlığına ve en son teknolojilere doğrudan erişim sağlar. Bu, projede benzersiz maliyet avantajları ve şeffaf iletişim anlamına gelir.

Doğrudan üretim kaynağıyla çalışmak tedarik zincirini hızlandırır, teslim sürelerini azaltır ve malzeme seçiminden nihai kalite kontrolüne kadar üretim sürecinin her yönü üzerinde daha fazla kontrol sağlar.

Yüksek Performanslı Bisiklet Bileşenleri İçin Güvenilir Ortağınız

Malzeme bilimi ve gelişmiş CNC işleme konusunda derin bir anlayışa sahip olan ly-machining, yüksek performanslı bisiklet bileşenleri için güvenilir ortağınızdır. Kesinlik, kalite ve yeniliğe olan bağlılığımız, tasarımlarınızın üstün gerçekliklere dönüştürülmesini sağlar.

Markanızın mükemmeliyet arayışını desteklemeye adadık, pazar liderliğine ulaşmak ve en iyi sürücü deneyimini artırmak için gerekli teknik bilgi ve üretim kabiliyetlerini sunuyoruz.

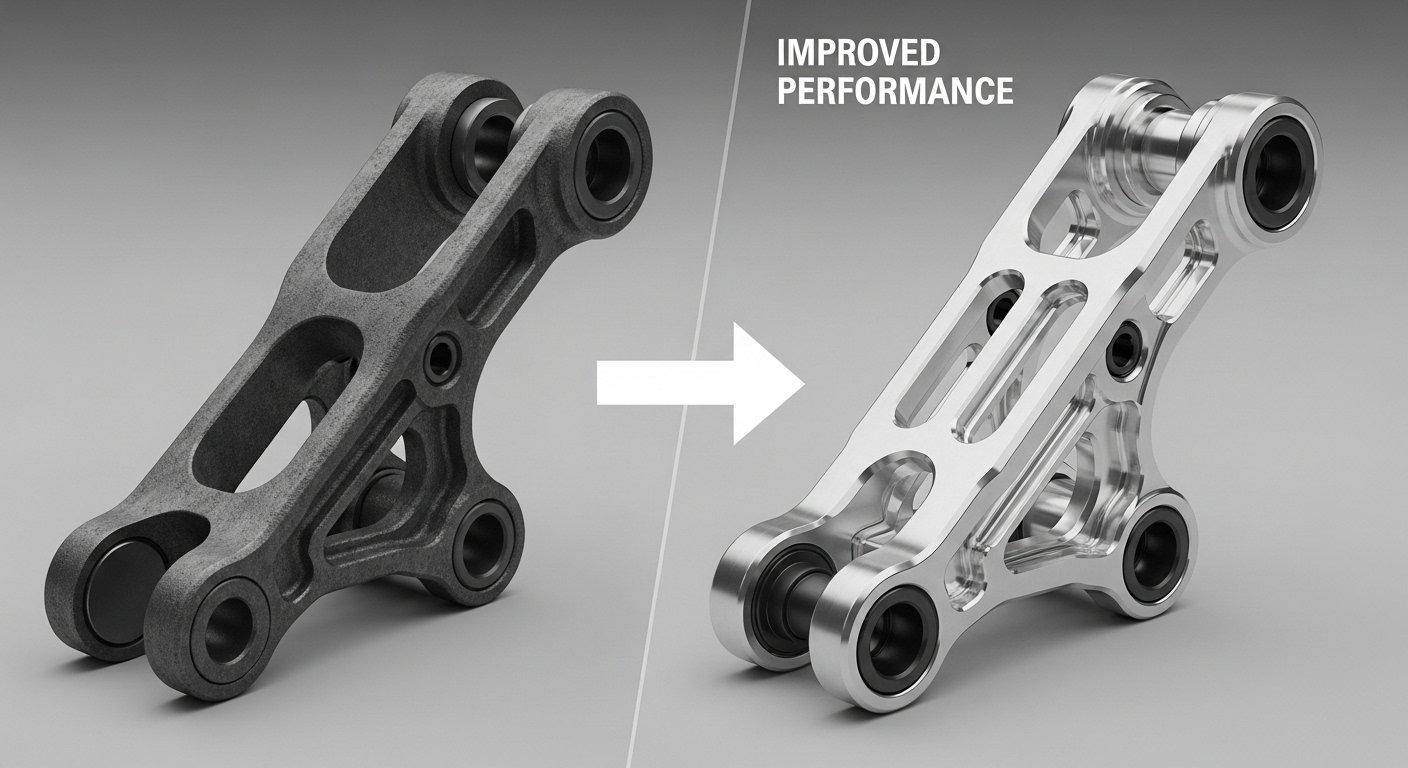

Vaka Çalışması: Süspansiyon Bağlantı Performansını Artırma

Bir müşteri, tanınmış yüksek kaliteli dağ bisikleti üreticisi, kritik bir süspansiyon bağlantısının ağırlığını önemli ölçüde azaltmak ve aynı zamanda rijayetini ve yorgunluk ömrünü artırmak istedi. Mevcut dökme alüminyum bileşeni ağır ve aşırı sürüş koşullarında esnemeye eğilimliydi, bu da bisikletin yanıt verme kabiliyetini etkiliyordu.

Mühendislik ekibimiz yakından işbirliği yaparak, hassas CNC işlenmiş 7075-T6 alüminyum kullanmaya önerdi. Parçanın geometrisini DFM ilkeleriyle optimize ettik, 5 eksenli işleme teknolojisiyle karmaşık iç yapılar oluşturarak ağırlık azaltma ve rijayet artırmak için entegre montaj noktaları tasarladık. Ayrıca, aşınma direncini artırmak için sert anodizasyonu belirledik.

Yeniden tasarlanan bağlantı, FEA ve fiziksel testlerle doğrulanan 28% ağırlık azaltımı ve 15% torsiyon rijayeti artışı sağladı. Bu, müşterinin daha hafif, daha duyarlı ve dayanıklı bir süspansiyon sistemi geliştirmesine olanak tanıdı ve bisikletlerinin performansını ve pazar çekiciliğini önemli ölçüde artırdı.

Bisiklet bileşen tasarımlarınızı yükseltmeye hazır mısınız? Bugün ücretsiz teklif veya teknik danışmanlık alın, uzman mühendislerimizle iletişime geçin.

Neden bisiklet bileşenleri için CNC?

Hassas CNC işleme, karmaşık geometrilerin ve yüksek performanslı bisiklet parçaları için kritik olan sıkı toleransların oluşturulmasını sağlayan benzersiz doğruluk sunar. Bu, üstün mekanik fonksiyon, geliştirilmiş dayanıklılık ve önemli ağırlık tasarrufu sağlar.

Bisiklet parçaları için en iyi malzemeler nelerdir?

En uygun malzeme seçimi, belirli bileşen gereksinimlerine bağlıdır. Yüksek mukavemetli alüminyum alaşımları (6061, 7075) güç-ağırlık oranları nedeniyle yaygındır. Titanyum (Ti-6Al-4V), aşırı dayanıklılık ve korozyon direnci gerektiren üst düzey parçalar için tercih edilir.

DFM nasıl bileşenleri geliştirir?

Üretilebilirlik için Tasarım (DFM), üretim düşüncelerini tasarım sürecinin başında entegre eder. Bu, üretim zorluklarını en aza indirir, maliyetleri düşürür ve parça performansını optimize eder, böylece verimli ve etkili bileşen gerçekleştirmeyi sağlar.