Yüksek hassasiyetli PEEK parçaları elde etmek için PEEK CNC işleme zorluklarının üstesinden gelmek, PEEK plastik işlemede uzmanlık gerektirir, malzeme bütünlüğünü ve üstün performansı garanti eder.

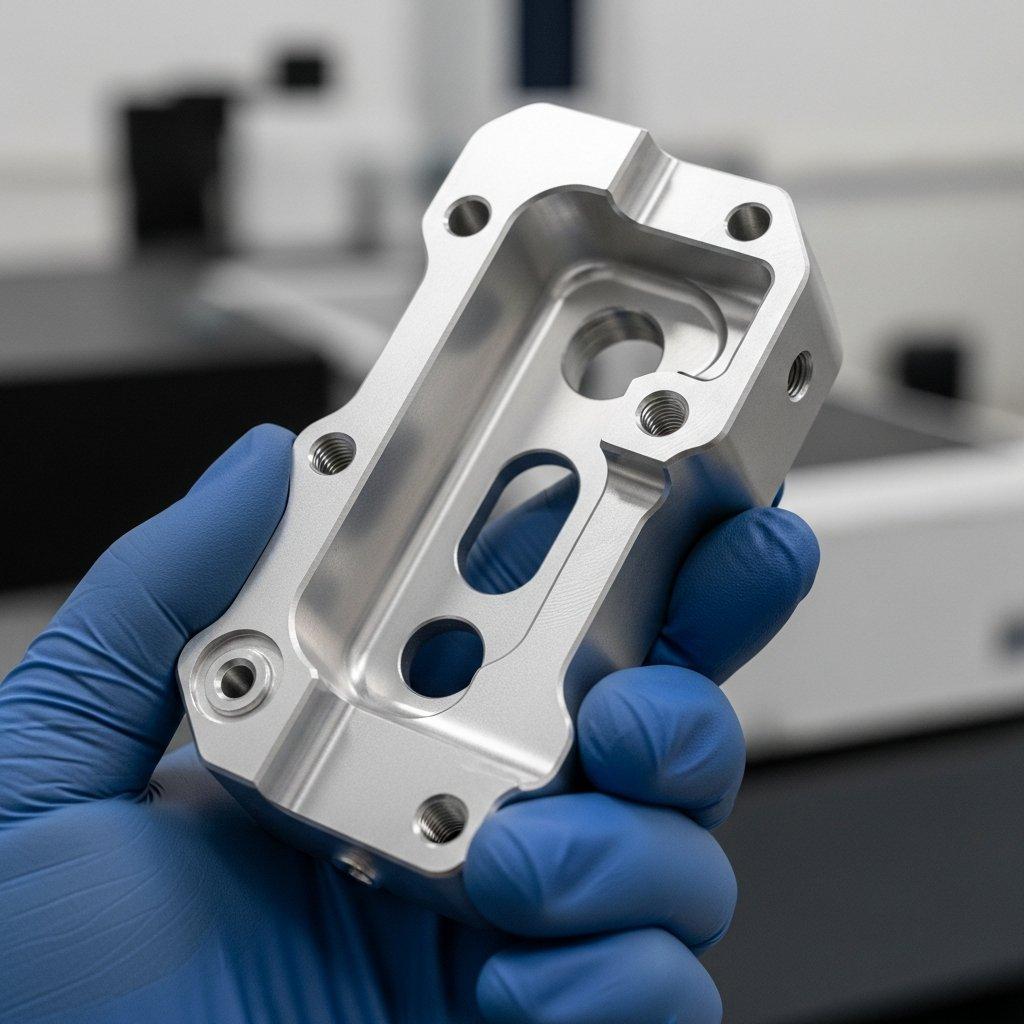

Ürününüz PEEK'in üstün özelliklerini gerektirdiğinde, ancak standart CNC zorlandığında, nereye başvurursunuz? Cevap, PEEK'in benzersiz zorluklarını anlamakta ve ustalaşmakta yatar. PEEK, zorlu ortamlarda benzersiz performans sunarken, yüksek hassasiyeti CNC işleme zorlu engeller sunar.

Kritik PEEK bileşenlerinizde sıkı toleranslar veya kusursuz yüzey kaliteleri elde etmekte zorlanıyor musunuz? Fabrikamız, bu PEEK işleme zorluklarını mühendislik başarısına dönüştürmek, benzersiz performans ve güvenilirlik sunmak için derin teknik uzmanlığa sahiptir.

PEEK Özellikleri ve CNC İşleme Zorlukları

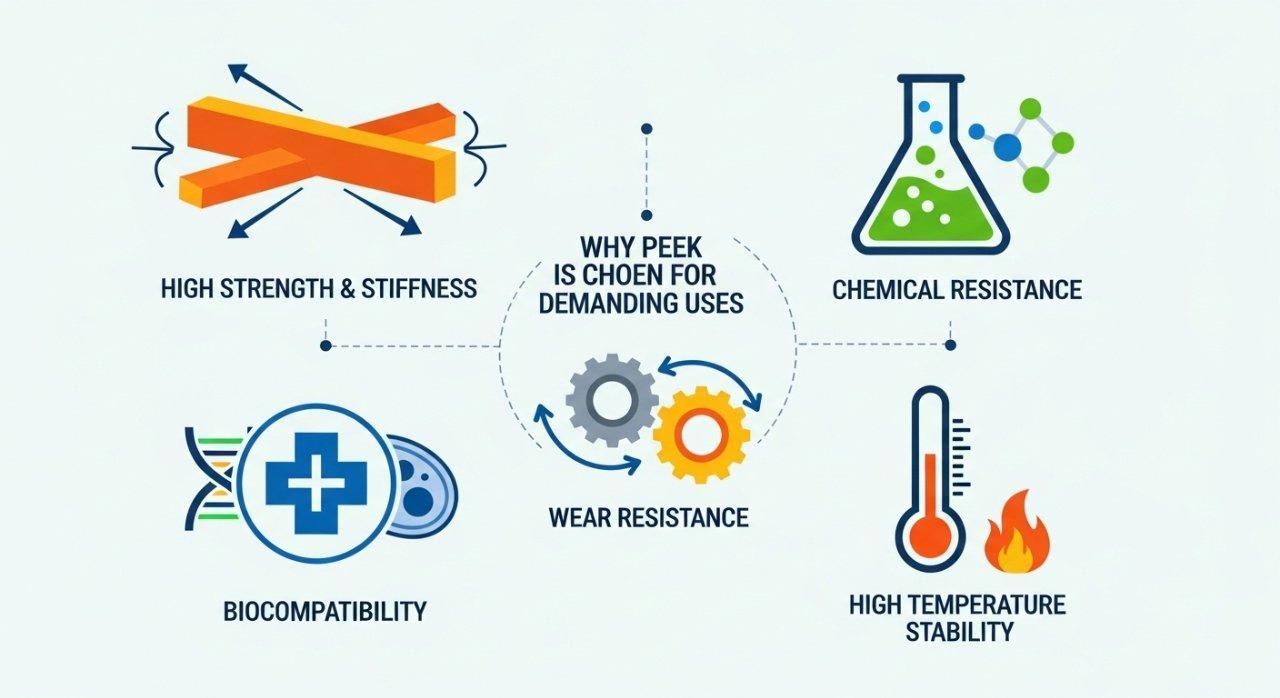

PEEK neden zorlu kullanımlar için seçiliyor

PEEK (Polieter Eter Keton), olağanüstü mukavemet-ağırlık oranıyla ünlü, yüksek performanslı bir termoplastik olarak öne çıkmaktadır. Kimyasal direnci ve mükemmel termal kararlılığı onu vazgeçilmez kılar.

Deneyimlerimize göre PEEK, agresif kimyasallara, yüksek sıcaklıklara ve önemli mekanik yüklere maruz kalma gibi zorlu ortamlarda çalışmayı gerektiren uygulamalar için giderek daha fazla belirtilmektedir; burada diğer plastikler başarısız olur.

Bu sağlam özellikler, havacılık, sağlık cihazları, otomotiv ve yarı iletken endüstrilerinde yaygın olarak benimsenmesini açıklamaktadır. Yüksek hassasiyetli PEEK parçaları elde etmek, bu kritik uygulamalar için çok önemlidir.

Termal genleşmenin PEEK parçaları üzerindeki etkisi

Rutin olarak ele aldığımız önemli PEEK işleme zorluklarından biri, nispeten yüksek termal genleşme katsayısıdır. Bu özellik, sıcaklık dalgalanmalarıyla birlikte malzeme büyümesine ve küçülmesine neden olur.

Yüksek hassasiyetli PEEK CNC işleme sırasında, kesmeden kaynaklanan ısı parça boyutlarını önemli ölçüde etkiler. Bu genleşmenin yetersiz yönetimi, maliyetli ve düzeltilmesi zaman alan tolerans dışı parçalara yol açabilir.

Kesme parametrelerinin dikkatli kontrolü ve etkili soğutma stratejileri çok önemlidir. Bunlar olmadan, PEEK plastik işleme için gerekli doğruluğu elde etmek son derece zorlaşır.

Malzeme gerilimi ve iç çatlak riskleri

PEEK'in yarı kristal yapısı, uygun şekilde yönetilmezse işleme sırasında iç gerilimler geliştirebileceği anlamına gelir. Hızlı ısıtma ve soğutma döngüleri, malzeme bozulmasına yol açan gerilime neden olabilir.

Aşırı durumlarda, bu iç gerilimler mikro çatlaklar veya hatta delaminasyon olarak kendini gösterebilir ve nihai yüksek hassasiyetli PEEK bileşeninin yapısal bütünlüğünü tehlikeye atabilir. Bu, PEEK işleme zorluklarında kritik bir faktördür.

Sağlam PEEK plastik işleme protokollerimiz, bitmiş parçaların doğal mukavemetini ve güvenilirliğini korumasını sağlayarak gerilim azaltmaya öncelik verir. Malzeme bütünlüğünü korumak için gereken hassas dengeyi anlıyoruz.

İnce PEEK yüzey kaliteleri elde etmek

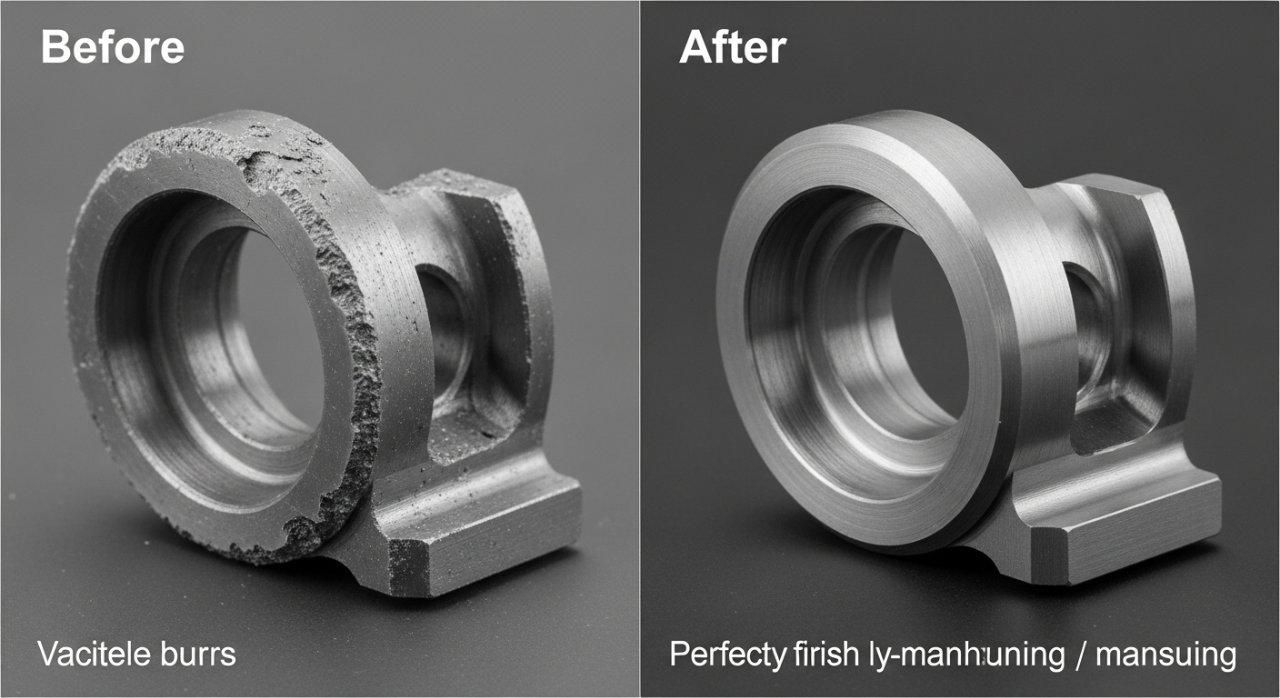

PEEK üzerinde düzgün, pürüzsüz ve burrsuz yüzey bitişi elde etmek, CNC işleme sırasında yaygın bir zorluktur. Malzemenin termoplastik doğası, doğru işlenmezse yayma, erime veya aşırı burr oluşumuna yol açabilir.

Kötü yüzey bitişi sadece estetiği etkilemekle kalmaz, aynı zamanda parçanın fonksiyonel performansını da etkiler. Medikal veya havacılık uygulamalarında, yüzey kalitesi genellikle kritik bir özellik olarak kabul edilir.

PEEK CNC işleme tekniklerimiz, kesme parametrelerini ve takım geometrisini optimize etmeye odaklanır. Bu, en zorlu yüksek hassasiyetli PEEK uygulamaları için gereken üstün yüzey bitişlerini elde etmemizi sağlar.

PEEK Hassas CNC için Gelişmiş Stratejiler

PEEK CNC başarısı için takım seçimi

Doğru takım seçimi, PEEK işleme zorluklarının üstesinden gelmek için temel bir unsurdur. Sadece keskin, yüksek pozitif rake açıya sahip takımlar kullanıyoruz, genellikle karbürden yapılmış ve plastikler için özel tasarlanmış takımlar.

Elmas benzeri karbon (DLC) gibi takım kaplamaları, takım ömrünü önemli ölçüde uzatabilir ve talaş tahliyesini iyileştirebilir. Bu özel takımlar, PEEK plastik işleme sırasında sürtünmeyi ve ısı birikimini en aza indirir.

Deneyimlerimize göre, yüksek kaliteli, uygulama özel takımlara yatırım yapmak karşılığını verir. Bu, yeniden işleme süresini azaltır ve yüksek hassasiyetli PEEK bileşenleriyle ilişkili ince toleransları tutarlı şekilde sağlar.

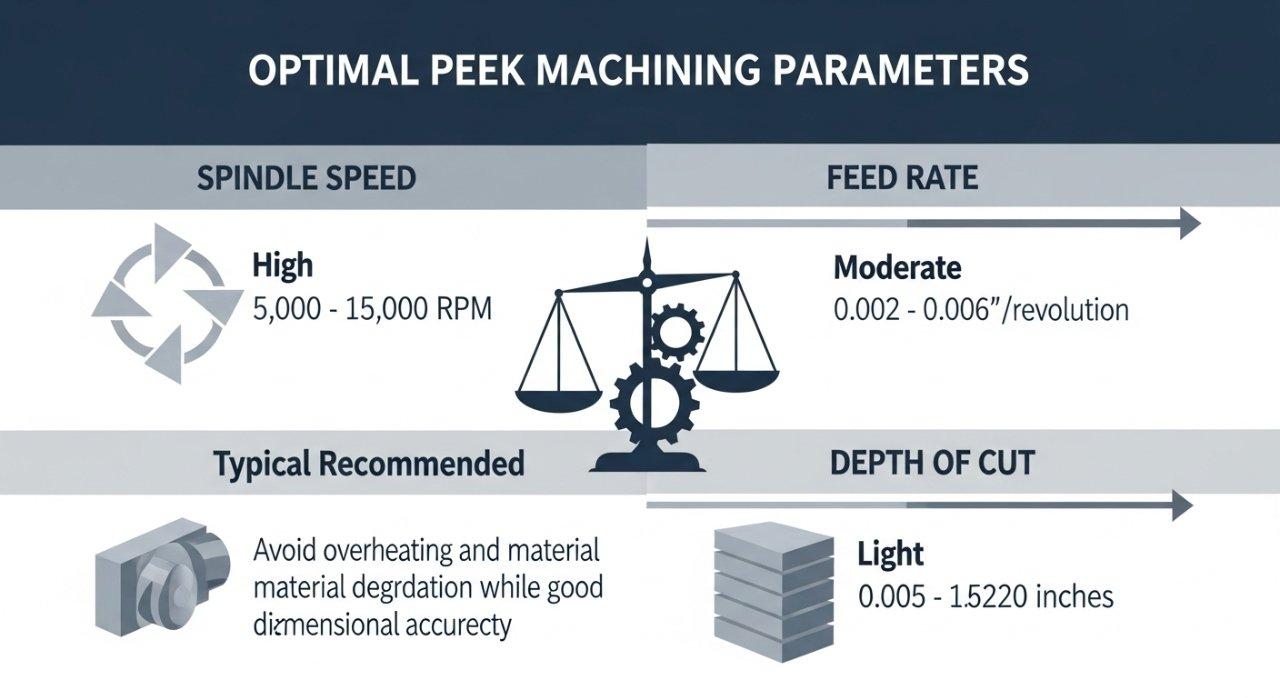

İdeal PEEK işleme parametreleri

Verimli PEEK CNC işleme için uygun hızlar, beslemeler ve kesme derinlikleri belirlemek çok önemlidir. Parametreler, malzeme kaldırma oranları ile ısı üretimi ve yüzey kalitesi gereksinimleri arasında denge kurmalıdır.

Örneğin, yüksek spindle hızları ve orta seviyedeki besleme oranları genellikle PEEK için en iyi sonuçları verir, erimeyi önler ve temiz talaş oluşumunu teşvik eder. Kesme derinliği dikkatli bir şekilde kontrol edilmelidir.

Özel işleme programları geliştiriyoruz ve bunları kapsamlı deneysel testlerle sürekli olarak iyileştiriyoruz. Bu, her PEEK bileşeninin yüksek hassasiyetli PEEK üretimi için ideal koşullarda işlenmesini sağlar.

PEEK parçaların sabitlenmesi ve sıkıştırılması

Güvenli ve deformasyona uğramayan sabitleme, PEEK işleme sırasında kritik öneme sahiptir. Malzemenin doğası gereği esnekliği, özellikle ince duvarlı parçalar için, deformasyonu önlemek amacıyla dikkatli sıkıştırma stratejileri gerektirir.

Aşırı sıkıştırma, gerilmelere veya parçanın eğrilmesine neden olabilirken, yetersiz sıkıştırma, titreşim ve kötü yüzey bitişlerine yol açabilir. Sıkıştırma kuvvetlerini eşit şekilde dağıtan özel fixtürler tasarlıyoruz.

Özel tasarlanmış sabitleme sistemlerimiz, PEEK CNC işleme süreci boyunca boyutsal stabiliteyi sağlar. Bu yöntem, parçanın bütünlüğünü korur, iç gerilmeleri önler ve yüksek hassasiyetli PEEK sonuçlarını destekler.

PEEK'te etkili talaş yönetimi

Uygun talaş tahliyesi genellikle göz ardı edilir, ancak başarılı PEEK plastik işleme için hayati öneme sahiptir. PEEK talaşları ipliksi olabilir ve verimli bir şekilde temizlenmezse tekrar kaynaklanabilir veya takıma yapışabilir.

Biriken talaşlar ısı birikimine, kötü yüzey bitişlerine ve hatta takım kırılmasına neden olabilir. Yaklaşımımız, delikli soğutma sıvısı ve optimize edilmiş takım yolları kullanarak talaş çıkarımını kolaylaştırmayı içerir.

Bu proaktif talaş yönetimi sistemi, PEEK CNC işleme stratejimizin temel taşlarından biridir. Her parçada temiz yüzeyler ve sıkı toleranslar elde etmeye sürekli katkıda bulunur.

PEEK bütünlüğü için soğutma stratejileri

Termal genleşmeyi yönetmek ve malzeme stresini önlemek sağlam soğutma stratejileri gerektirir. Spesifik uygulamaya bağlı olarak, sel soğutucu ve sis soğutucuların bir kombinasyonunu kullanıyoruz.

Soğutucu sadece kesim bölgesinden ısıyı dağıtmakla kalmaz, aynı zamanda takımı yağlar. Bu, sürtünmeyi azaltır ve yüksek hassasiyetli PEEK işlemleri sırasında plastiklerin erimesini veya yayılmasını önler.

Özenle seçilmiş soğutma yöntemlerimiz, boyutsal stabilitenin korunmasında kritik öneme sahiptir. Ayrıca, PEEK bileşenlerinin tüm işleme döngüsü boyunca malzeme bütünlüğünü korurlar.

PEEK Yüksek Hassasiyetli İşleme Sorunlarını Çözme

Bükülme ve deformasyonu önleme

Bükülme ve deformasyon, esasen iç stresler ve termal genleşme nedeniyle yaygın PEEK işleme zorluklarıdır. Çok aşamalı işleme sürecimiz, bu riskleri azaltmak üzere tasarlanmıştır.

Kritik işleme işlemleri arasında stres giderici tavlama adımları kullanıyoruz. Bu, malzemenin rahatlamasına olanak tanır ve distorsiyona neden olabilecek kalıcı stresleri önemli ölçüde azaltır.

Optimize edilmiş kesim parametreleri ve hassas soğutucu uygulama ile bu önlemler, yüksek hassasiyetli PEEK parçalarının üretim boyunca amaçlanan geometrisini korumasını sağlar.

Pürüzsüz ve kenar kırıklarını en aza indirme

PEEK bileşenlerinde net, pürüzsüz kenarlar elde etmek, takım keskinliği ve kesim stratejisine titizlikle dikkat etmeyi gerektirir. Körelmiş takımlar, pürüz oluşumu ve kenar kırıklarının başlıca nedenidir.

Her zaman PEEK plastik işleme için özel geometrilere sahip yeni keskinleştirilmiş takımlar kullanıyoruz. Bitirme geçişlerimiz genellikle hafif ve yüksek hızda olup, malzemenin temiz kesilmesini sağlar.

Deneyimlerimize göre, CNC programına belirli chamferleme veya pürüz giderme takviye yolları eklemek, manuel pürüz giderme ihtiyacını ortadan kaldırır. Bu, PEEK parçalarımızın yüksek kalitesini ve hassasiyetini korur.

PEEK CNC’de takım aşınmasını azaltma

PEEK, bazı metallere göre daha az aşındırıcı olsa da, yanlış işleme parametreleri takım aşınmasını hızlandırabilir. Isı birikimi ve talaş yeniden kaynaklanması, erken takım bozulmasının başlıca nedenleridir.

Stratejilerimiz, optimize edilmiş talaş tahliyesi, etkili soğutma ve uygun takım kaplamalarına odaklanır. Bu önlemler, sürtünmeyi azaltır ve kesme takımlarımızın ömrünü uzatır.

Düzenli takım kontrolü ve zamanında değiştirme, kalite kontrol protokollerimizin ayrılmaz bir parçasıdır. Bu taahhüt, tutarlı parça kalitesi ve verimlilik sağlar.

Kritik PEEK parçaları için kalite kontrol

Yüksek hassasiyetli PEEK bileşenleri için sıkı kalite kontrol vazgeçilmezdir. Fabrikamız, PEEK plastik işleme döngüsünün çeşitli aşamalarında kapsamlı bir denetim rejimi uygular.

CMM (Koordinat Ölçüm Makineleri) gibi gelişmiş metroloji ekipmanları kullanarak optik Karşılaştırıcılar, tüm kritik boyutları ve geometrik toleransları doğrularız. Bu, her parçanın kesin özelliklere uygun olmasını sağlar.

ISO 9001 ve AS9100 ilkeleri de dahil olmak üzere endüstri standartlarına bağlılığımız, hatasız, yüksek kaliteli PEEK parçalar sunma taahhüdümüzü destekler. Güvenilirlik, doğrulanabilir hassasiyet üzerine inşa edilmiştir.

PEEK CNC Zorlukları için Neden Bizi Seçmelisiniz?

PEEK konusundaki teknik uzmanlığımız

Ly-machining'de mühendislik ekibimiz, özellikle PEEK CNC işleme konusunda derin teknik bilgiye sahiptir. Bu gelişmiş polimerin karmaşıklıklarını aşmak için yılların deneyimine sahibiz.

Sadece PEEK işleme yapmıyoruz; malzeme bilimi, termal davranış ve mekanik özelliklerini de anlıyoruz. Bu derin bilgi, PEEK işleme zorluklarını öngörmemize ve proaktif olarak aşmamıza olanak tanır.

Hedefli Ar-Ge ekibimiz sürekli yeni teknikler ve takım tezgahları araştırıyor. Bu, yüksek hassasiyetli PEEK plastik işleme alanında öncü kalmamızı sağlar ve müşterilerimize benzersiz sonuçlar sunar.

PEEK için Kaynak Üretici Avantajı

Doğrudan kaynak üretici olarak, PEEK CNC işleme konusunda benzersiz bir avantaj sunuyoruz. Tüm süreçlerimiz, malzeme tedarikinden son kontrolde kadar, şirket içindedir.

Bu dikey entegrasyon, her aşamada sıkı kalite kontrol sağlar ve uçtan uca güvenilirlik sunar. Ayrıca, teslim süreleri ve üretim takvimleri üzerinde doğrudan denetimimiz olduğu için daha fazla şeffaflık sağlar.

Bizimle çalışmak, aracıları aşmayı sağlar, bu da iletişimi daha verimli hale getirir ve yüksek hassasiyetli PEEK projenizi yöneten uzmanlarla doğrudan ortaklık kurmanızı sağlar.

Şeffaf fiyatlandırma ve yüksek kaliteli PEEK

Güven inşa etmek için şeffaf fiyatlandırmaya inanıyoruz, gizli maliyetler olmadan detaylı teklifler sunuyoruz. Odak noktamız, üstün kalite PEEK parçalarla olağanüstü değer sunmaktır.

Yüksek kaliteli PEEK bileşenlere olan bağlılığımız sarsılmazdır; güçlü kalite yönetim sistemlerimiz ve deneyimli teknisyenlerimiz tarafından desteklenmektedir. Parçaların tam özelliklerinize uygun olmasını garanti ediyoruz.

Bu net maliyetler ve garanti edilen kalite kombinasyonu, iç huzuru sağlar. Müşterilerimizin, en kritik uygulamalarına yüksek hassasiyetli PEEK bileşenlerimizi güvenle entegre etmelerine olanak tanır.

Hassasiyet ve güvenilirliğe bağlılık

Fabrikamızın temel felsefesi, hassasiyet ve güvenilirliğe sarsılmaz bağlılık üzerine kuruludur. Her yüksek hassasiyetli PEEK parça, sevkiyat öncesi titizlikle incelenir.

PEEK CNC işleme kalitemize güveniyoruz. Süreçlerimiz, sadece endüstri standartlarını karşılamakla kalmayıp, genellikle aşan parçalar üretmek üzere tasarlanmıştır.

Müşterilerimiz, en zorlu PEEK plastik işleme ihtiyaçları için güvenilir, tekrarlanabilir hassasiyet sunan bir ortak istedikleri için bizi tercih ediyorlar, her seferinde.

PEEK CNC Başarı Hikayeleri ve Uygulamalar

Havacılık PEEK bileşen vakası

Sorun: Bir havacılık müşterisi, kritik bir uçuş kontrol sistemi için karmaşık PEEK burçlar gerektiriyordu. Burçlar, aşırı sıcaklık dalgalanmalarında sürtünmeyi ve aşınmayı en aza indirmek için son derece sıkı toleranslar (+/- 0.005mm) ve kusursuz yüzey bitişi talep ediyordu. Önceki tedarikçiler, PEEK plastik işleme sırasında deformasyon ve tutarsız boyutlarla mücadele ediyordu.

Çözümümüz: Çok aşamalı PEEK CNC işleme süreci uyguladık, optimize edilmiş takımlar (DLC kaplı karbür), termal genleşmeyi yönetmek için hassas kontrol edilen kesim parametreleri ve aşamalar arası stres giderici tavlama dahil. Özel tutucu sistemimiz parça stabilitesini sağladı.

Sonuç: Her biri katı +/- 0.005mm tolerans ve üstün yüzey bitişi sağlayan 500 PEEK burç başarıyla teslim edildi. Çözümümüz, müşterinin maliyetli yeniden tasarım ve ürün lansmanı gecikmelerini önledi.

Tıbbi cihaz PEEK işleme örneği

Sorun: Bir tıbbi cihaz üreticisi, yeni bir cerrahi alet için küçük, karmaşık PEEK bileşenlere ihtiyaç duyuyordu. Bu parçalar mükemmel biyouyumluluk, üstün yüzey bitişi ve karmaşık mikro özellikler gerektiriyordu. PEEK işleme zorlukları, hassas kenarlarda çapak oluşumunu önlemek ve sterilizasyon için malzeme bütünlüğünü korumayı içeriyordu.

Çözümümüz: Ultra keskin, mikro taneli karbür takımlar ve ince ayarlanmış PEEK CNC işleme stratejileri kullanarak, çok hafif bitirme geçişlerine odaklandık. PEEK plastik işleme için özel tasarlanmış soğutma sistemi, termal stabiliteyi sağladı ve malzeme bulaşmasını önledi.

Sonuç: Sıfır çapak, temiz yüzeyler ve tüm mikro özelliklerin doğru şekilde çoğaltıldığı 1.000’den fazla PEEK bileşen tedarik ettik. Bu, müşterinin yüksek kaliteli yüksek hassasiyetli PEEK parçalarımız sayesinde FDA onayını planlanandan önce almasını sağladı.

Yüksek performanslı endüstriyel PEEK parçalar

Sorun: Bir endüstriyel otomasyon şirketi, yüksek voltaj uygulamaları için sağlam PEEK yalıtım bloklarına ihtiyaç duyuyordu. Bu bloklar, kablolama için hassas delik desenleri ve kanal geometrileri gerektiriyordu ve yüksek hassasiyetli PEEK ile katı dielektrik özellikleri talep ediyordu. PEEK plastik işleme, iç boşluklar veya kontaminantlar olmadan yapılmalıydı.

Çözümümüz: Kontrol edilen talaş tahliyesine odaklanan ve işlemler arasında iş parçasının kapsamlı temizlenmesini sağlayan özel bir işleme programı geliştirdik, potansiyel kontaminasyonu önlemek için. Kalite kontrolümüz, boyutsal kontrollerle birlikte dielektrik dayanıklılık testlerini içeriyordu.

Sonuç: Tüm boyutsal ve geometrik toleransları karşılayan ve katı dielektrik testlerini geçen PEEK yalıtım blokları sağladık. Bu, yüksek voltaj sistemlerinin güvenliğini ve güvenilirliğini garanti etti.

PEEK Projenizin Potansiyelini Açığa Çıkarın

PEEK işleme uzmanlarımızla ortak olun

PEEK işleme zorluklarınızı aşmaya ve benzersiz hassasiyet elde etmeye hazır mısınız? PEEK plastik işleme uzmanlarımız, vizyonunuzu gerçeğe dönüştürmek için burada.

Derin uzmanlığımızı kullanarak tasarımlarınızı yüksek hassasiyetli PEEK üretimi için optimize etmek amacıyla kapsamlı teknik danışmanlık sunuyoruz. Kapasitemizin projenizin benzersiz talepleriyle nasıl uyum sağladığını tartışalım.

Bir PEEK CNC hassas fiyat teklifi isteyin

Bugün PEEK uzmanlarımızla gizlilik içinde danışma veya bir sonraki kritik PEEK bileşeniniz için şeffaf ve hiçbir yükümlülük içermeyen teklif talep edin. Başarınızı birlikte tasarlayalım.

PEEK İşleme Hakkında Sıkça Sorulan Sorular

PEEK neden işlenmesi zor bir malzemedir?

PEEK’in yarı kristal yapısı, yüksek termal genleşme oranı ve termoplastik doğası onu zorlaştırır. Bu özellikler, özel takımlar, hassas parametre kontrolü ve etkili termal yönetim gerektirir.

Dikkatli düşünülmeden, burkulma, iç gerilme ve kötü yüzey bitişleri gibi sorunlar ortaya çıkabilir. Bu, yüksek hassasiyetli PEEK bileşenlerinin kalitesini etkiler.

PEEK ile yüksek hassasiyet nasıl sağlanır?

Yüksek hassasiyetli PEEK elde etmek çok yönlü bir yaklaşım gerektirir. Özel keskin takımlar, optimize edilmiş kesme parametreleri ve gelişmiş soğutma stratejileri kullanarak ısıyı kontrol eder ve gerilimi azaltırız.

Ayrıca, özel tutucular, etkili talaş yönetimi ve gerilimi azaltıcı işlemler uygularız. Katı kalite kontrol kontrolleri, kritik toleransların tutarlı şekilde karşılanmasını sağlar.

PEEK, sıkı toleranslara işlenebilir mi?

Evet, PEEK çok sıkı toleranslara, genellikle +/- 0.005mm veya daha iyisine işlenebilir. Bu, PEEK CNC işleme konusunda geniş uzmanlık ve malzemenin davranışını derinlemesine anlamayı gerektirir.

Fabrikamız, yüksek hassasiyetli PEEK parçaları teslim etme konusunda kanıtlanmış yeteneklere sahiptir. Kritik uygulamalar için en zorlu spesifikasyonları tutarlı şekilde karşılıyoruz.