PMMA CNC Çatlaması: Uzman Çözümler

PMMA CNC çatlamasını önlemenin anahtarı titiz süreç kontrolü, hassas takım seçimi ve kritik PMMA gerilme giderme tavlamasıdır. Bu entegre PMMA işleme teknikleri, akrilik çatlamasını önlemek ve kusursuz sonuçlar elde etmek için vazgeçilmezdir.

PMMA CNC işleme projeniz, can sıkıcı çatlaklar yüzünden maliyetli hurda ve teslimat gecikmelerine mi yol açıyor? Birçok üretici bu sürekli sorunla karşılaşmakta ve PMMA’nın benzersiz malzeme özelliklerini genellikle hafife almaktadır.

Yüksek hurda oranları ve parçaların bütünlüğünün bozulması hayal kırıklığı, proje takvimlerini ve bütçeleri önemli ölçüde etkileyebilir. Her aşamada hassas kontrol olmadan, PMMA parçaları çeşitli çatlama biçimlerine karşı savunmasız hale gelir.

Derin deneyimimize dayanan bu kapsamlı kılavuz, PMMA çatlamasının temel nedenlerini ortadan kaldıracaktır. Bu sorunları çözmek için kesin stratejileri ve gelişmiş PMMA işleme tekniklerini ortaya koyacağız, böylece bileşenleriniz kusursuz olacak.

CNC İşlemede PMMA Çatlamasını Anlama

PMMA Çatlamasının Yaygın Nedenleri

Deneyimlerimize göre, PMMA çatlaması genellikle mekanik, termal ve kimyasal streslerin kombinasyonundan kaynaklanır. Yanlış işleme parametreleri, aşırı ısı üretir ve stres oluşturur.

Kesim sırasında yetersiz soğutma, gözlemlediğimiz önemli bir faktördür. Bu, lokal aşırı ısınmaya yol açar ve malzemenin yapısal bütünlüğünü tehlikeye atabilir. Kötü takım geometrisi de doğrudan çatlak oluşumuna katkıda bulunur.

Kimyasal maruziyet, hafif soğutucular veya temizlik maddelerine bile, çevresel stres çatlamasına neden olabilir. Bu durum, PMMA’nın zaten işleme sırasında kalan stres altında olduğu durumlarda özellikle yaygındır.

Tablo: PMMA Çatlamasının Yaygın Nedenleri

| Neden | Açıklama |

|---|---|

| Aşırı Isı | Yüksek devir sayıları, yetersiz soğutma veya köhne takımlar tarafından üretilir. |

| Mekanik Stres | Yanlış kelepçeleme, agresif besleme hızları veya yanlış takım temasları. |

| Kalan Stres | Malzemenin doğasında bulunan stres veya işleme ve soğutma sırasında oluşan stres. |

| Kimyasal Maruz Kalma | Uyumsuz soğutucular, temizleyiciler veya yapıştırıcılar çevresel saldırıya neden olabilir. |

| Kötü Takım Geometrisi | Temiz kesim yerine kazıyan veya iten takımlar, malzeme yırtılmasına yol açar. |

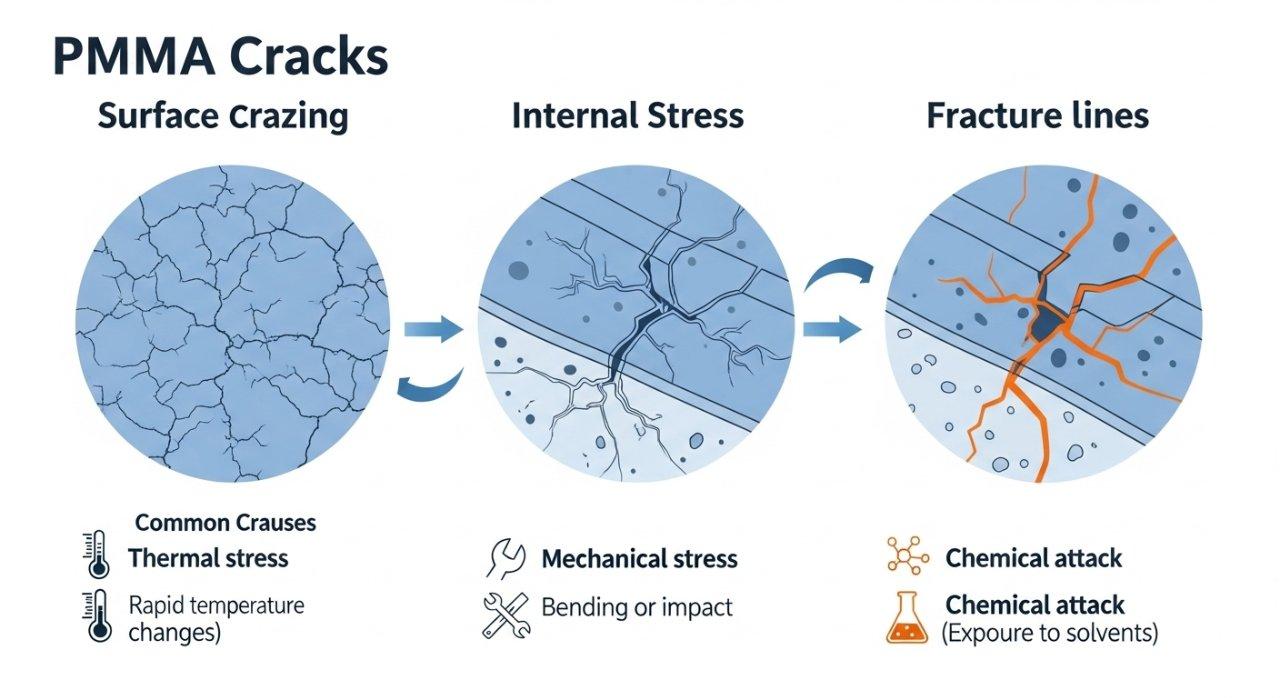

Kırık Türleri ve Kökenleri

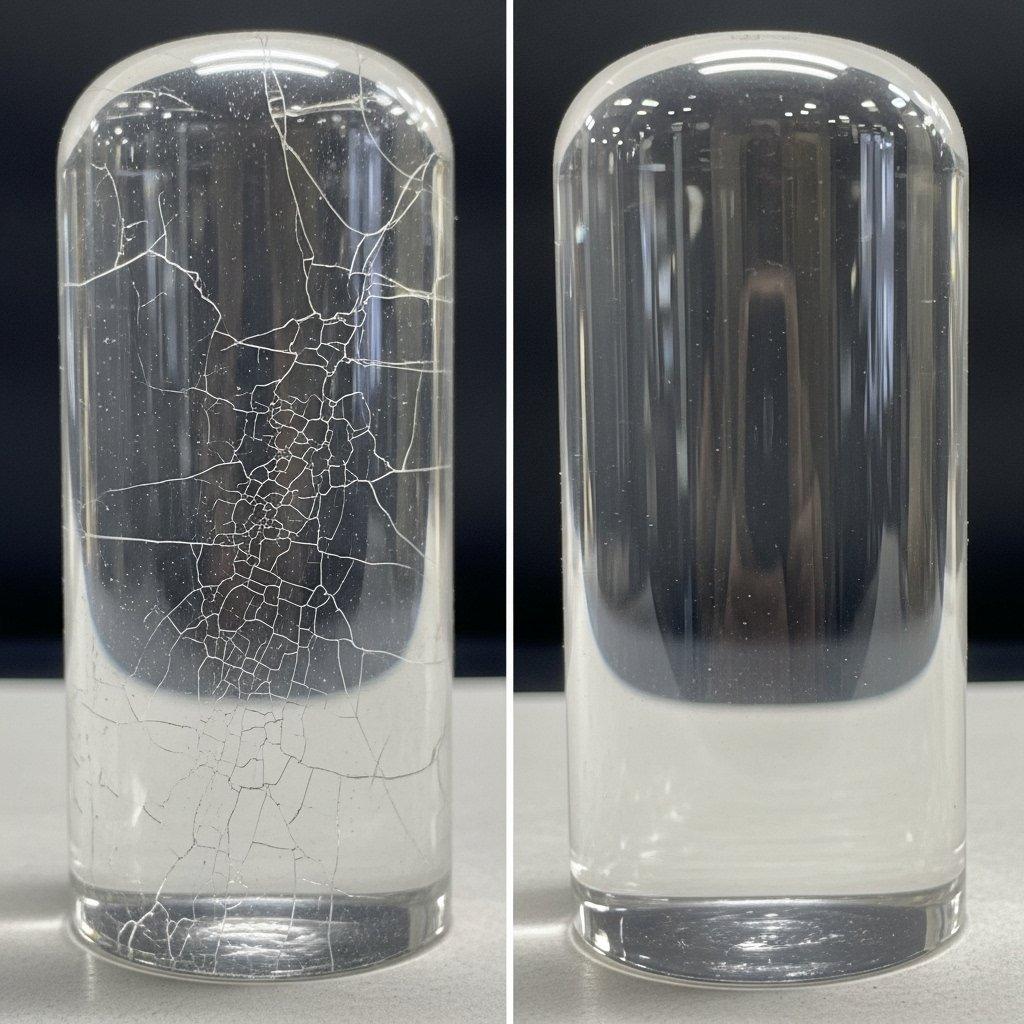

PMMA, her biri kendi özgü kökeni olan birkaç farklı kırık türü gösterebilir. Yüzey çatlaması, ince, saç benzeri çatlaklardan oluşan bir ağ ile karakterizedir ve genellikle kalıcı gerilme stresi ile çözücü maruziyeti veya küçük yüzey hasarlarının birleşimi sonucu oluşur.

İç gerilme çatlakları genellikle daha derin olup yüzeyde daha az görünürdür ve soğuma sırasında oluşan termal gradyanlardan veya üretim sırasında biriken iç gerilmelere kök salar. Zamanla yayılabilir ve ani arızalara yol açabilir.

Kırık çizgileri ise genellikle malzemenin akma dayanımını aşan akut stresin sonucu olur. Bu, darbe, yanlış sıkma baskısı veya aşırı stres nedeniyle işleme sırasında meydana gelen felaket arızası ile ilişkilidir. Bu türleri anlamak, akrilik çatlamasının etkin önlenmesi için çok önemlidir.

Neden PMMA Çekilmeye Eğilimlidir

PMMA, mükemmel optik saydamlık ve rijiklik sunarken, çatlamaya karşı hassas olmasını sağlayan doğuştan özelliklere sahiptir. Göreceli düşük darbe dayanımı, ani mekanik şoku iyi emmediği anlamına gelir.

Malzemenin viskoelastik doğası, stres karşısında zamanla tepki vermesine neden olur ve genellikle gecikmiş çatlamalarla kendini gösterir. Bu, uygun PMMA işleme tekniklerine aşina olmayanlar için zorlayıcı olabilir.

Ayrıca, PMMA yüksek termal genleşme katsayısına sahiptir. İşleme sırasında hızlı sıcaklık değişimleri veya lokal ısı üretimi, önemli iç gerilmeler oluşturur ve bu da onu termal çatlamaya karşı oldukça hassas hale getirir.

PMMA Çatlamasını Önleme: Malzeme ve Tasarım

Doğru PMMA Sınıfını Seçmek

PMMA sınıfının seçimi, çatlamayı önlemede temel bir adımdır. Dökme PMMA, ekstrüzyon PMMA'ya kıyasla genellikle daha iyi işlenebilirlik ve daha düşük iç gerilme sağlar. Daha yüksek moleküler ağırlığı, daha iyi direnç kazandırır.

Ekstrüzyon PMMA, daha ekonomik olmasına rağmen, üretim sürecinden dolayı daha yüksek kalıntı gerilmelere sahip olabilir. Bu da çatlak oluşmadan işlenmesini zorlaştırır. Uygulamanın anlaşılması, en uygun tipi seçmede yardımcı olur.

Deneyimlerimize göre, hassas parçalar için dökme PMMA kullanımı, çatlama riskini önemli ölçüde azaltır. Müşterilere, performans ve maliyet göz önüne alınarak, en uygun sınıf hakkında her zaman tavsiyelerde bulunuyoruz.

Tablo: Dökme vs. Ekstrüzyon PMMA Özellikleri

| Özellik | Dökme PMMA | Ekstrüzyon PMMA |

|---|---|---|

| İç Gerilme | Daha düşük, yavaş polimerizasyon nedeniyle. | Daha yüksek, hızlı soğuma ve ekstrüzyon sırasında gerilme nedeniyle. |

| İşlenebilirlik | Kesim sırasında çatlama ve kırılmaya daha az eğilimli, daha iyi. | Daha zorlayıcı, stres çatlaması riski daha yüksek. |

| Moleküler Ağırlık | Daha yüksek, daha iyi kimyasal direnç ve termal stabilite sağlar. | Daha düşük, bazı alanlarda performansı biraz azaltabilir. |

| Optik Şeffaflık | Mükemmel, genellikle yüksek kaliteli optik uygulamalarda tercih edilir. | İyi, ancak daha fazla akış çizgisi veya kusur gösterebilir. |

PMMA için Parça Tasarımını Optimize Etme

Düşünceli tasarım, akrilik çatlamasını önlemede kritik bir unsurdur. Keskin iç köşelerden ve sıkı radyuslardan kaçının, çünkü bunlar çatlamanın en olası başladığı stres yoğunlaşma noktaları oluşturur.

Tüm iç köşelerde genellikle en az 0.8mm (0.030 inç) veya daha büyük cömert radyuslar eklemeyi öneririz. Bu, stresin malzeme üzerinde daha dengeli dağılmasına yardımcı olur.

Farklı soğuma ve iç stres birikimini önlemek için mümkün olduğunca tutarlı duvar kalınlıklarını koruyun. Kalınlıkta ani değişiklikler, post-processing sırasında deformasyon ve çatlamaya yol açabilir.

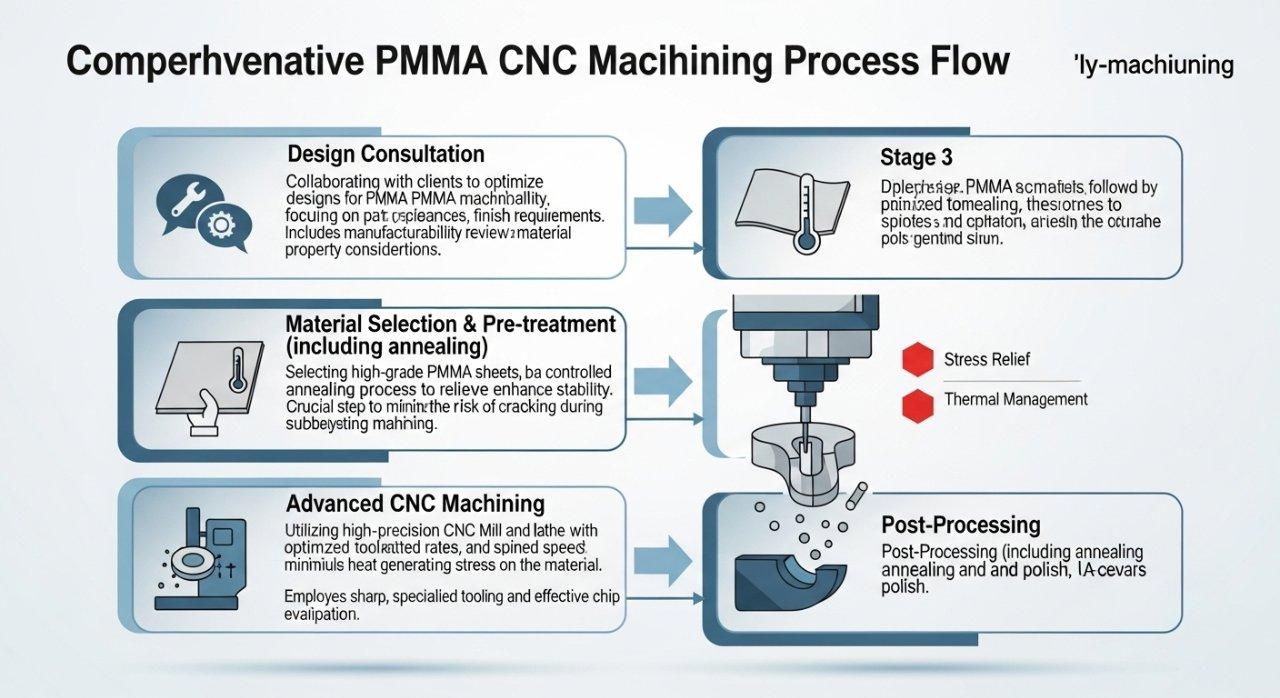

Malzeme Ön İşlemenin Önemi

Uygun ön işlem, PMMA'nın işleme hazırlığını sağlar ve çatlama riskini en aza indirir. Malzeme, işleme başlamadan önce en az 24-48 saat atölye sıcaklığı ve nemine alışmalıdır.

Bu, malzemenin stabil hale gelmesine olanak tanır ve soğuk malzeme işlenirken termal şok nedeniyle oluşan iç stresleri azaltır. Malzemenin temiz ve yüzey kirleticilerinden arınmış olması da tutarlı işleme yardımcı olur.

Herhangi bir yüzey kusuru, stres altında çatlakların nükleasyon noktası olarak hareket edebilir. Temiz ve stabil bir başlangıç malzemesi, başarılı PMMA işleme teknikleri için anahtardır.

PMMA İşlemi Öncesi Stres Rahatlatma

Pre-işleme stres rahatlatma tavlama, *PMMA stres rahatlatma tavlaması* için oldukça etkili bir yöntemdir. Bu işlem, PMMA'yı yavaşça belirli bir sıcaklığa ısıtmayı, tutmayı ve sonra yavaşça soğutmayı içerir.

Bu kontrollü termal döngü, malzemenin üretim sürecinden kalan herhangi bir kalıcı iç stresini azaltır. Malzemenin daha stabil hale gelmesini sağlar ve sonraki CNC işlemleri sırasında çatlamaya daha az eğilimli hale getirir.

Tesisimizde, özellikle karmaşık veya yüksek toleranslı PMMA parçalar için bu kritik adımı sıklıkla önerir ve gerçekleştiririz. Bu, malzemenin işlenebilirliğini önemli ölçüde artıran proaktif bir önlemdir.

Tablo: Ön İşleme PMMA Gerilme Giderme Tavlama Parametreleri

| Parametre | Tipik Değer | Amacı |

|---|---|---|

| Isıtma Hızı | 10-20°C saatte (0.18-0.36°F dakika başına) | Termal şoku önler; iç gerilimin kademeli olarak rahatlamasına izin verir. |

| Sıcaklık Tutma | PMMA kalitesine ve kalınlığına bağlı olarak 70-80°C (158-176°F). | Moleküler zincirlerin yeniden düzenlenmesine izin verir, kalıntı gerilimi serbest bırakır. |

| Sıcaklık Tutma Süresi | Kalınlık başına 1-4 saat (25mm veya 1 inç). | Malzeme genelinde uniform gerilme giderimi sağlar. |

| Soğuma Hızı | Oda sıcaklığına kadar saat başına 5-10°C (0.09-0.18°F dakika başına), fırında. | Soğuma sırasında yeni termal gerilmelerin yeniden oluşumunu engeller. |

PMMA için Gelişmiş CNC İşleme Teknikleri

PMMA için Takım Seçimi ve Geometri

Başarılı PMMA işleme teknikleri için doğru takım çok önemlidir. Sadece keskin, yüksek parlaklığa sahip, genellikle tek flütlü uçlar veya özellikle tasarlanmış router uçları kullanıyoruz plastikler.

Bu takımlar yüksek pozitif rake açısına (10-20 derece) sahip olmalı, malzemeyi itmek yerine kesme hareketi sağlamalıdır. Yüksek helix açısı (yaklaşık 40-55 derece) da verimli talaş tahliyesi için çok önemlidir.

Bu özel geometriler ısı üretimini en aza indirir ve malzeme üzerindeki mekanik stresi azaltır. Kör veya yanlış taşlanmış takımlar, PMMA'da lokal ısınma ve ardından çatlamanın başlıca nedenlerindendir.

Tablo: PMMA İşleme İçin İdeal Takım Geometrileri

| Parametre | Önerilen Aralık | Fayda |

|---|---|---|

| Rake Açısı | 10-20 derece (Pozitif) | Temiz kesim hareketini teşvik eder, kesme kuvvetlerini ve ısıyı azaltır. |

| Helix Açısı | 40-55 derece (Yüksek) | Verimli talaş tahliyesini kolaylaştırır, yeniden kesimi önler. |

| Kanalların Sayısı | 1-2 Flüt | Daha büyük talaş yükleri, diş başına daha az ısı birikimi, daha iyi talaş uzaklaştırma. |

| Takım Malzemesi | Parlatılmış Karbür veya HSS | Keskin kenar tutma, pürüzsüz yüzey bitişi, sürtünmeyi azaltır. |

| Kesme Kenarı | Jilet Keskin, Parlatılmış | Yırtılma ve gerilme oluşumunu önler, üstün yüzey kalitesi sağlar. |

Optimize Edilmiş Besleme Hızları ve Mil Hızları

Besleme hızı ile mil hızının optimal dengesini sağlamak, akrilik çatlamasını önlemede kritik önemdedir. Çok yavaş besleme hızı aşırı sürtünmeye neden olabilir, ısı üretir ve PMMA'nın erimesine yol açar.

Öte yandan, çok hızlı besleme hızı agresif talaş yüklerine neden olabilir, kesme kuvvetlerini artırır ve kırılma riskini yükseltir. Mühendislerimiz bu parametreleri titizlikle hesaplar, temiz ve verimli bir kesim sağlar.

Açık, sürekli talaş oluşturan, erime veya yırtılma olmayan bir talaş yükü hedefleriz. Bu, ısı birikimini önler ve iç gerilmeleri azaltır. Deneyimlerimize göre, uygun şekilde daha yüksek besleme hızlarıyla daha düşük devir hızları genellikle daha iyi sonuçlar verir.

PMMA için Etkili Soğutma Stratejileri

Etkili soğutma, PMMA CNC çatlamasını önlemede vazgeçilmezdir. Öncelikle, kesme bölgesine doğru yönlendirilmiş sıkıştırılmış hava üflemleri kullanırız. Bu, ısıyı hızla uzaklaştırır ve aynı anda talaşı temizler.

Dumanlı soğutucular da etkili olabilir, hem soğutma hem de yağlama sağlar. Ancak, soğutucu türünün dikkatli seçilmesi önemlidir, çünkü bazı kimyasal soğutucular PMMA ile reaksiyona girerek çevresel stres çatlamasına neden olabilir.

Genellikle, dikkatli yönetilmediği takdirde termal şoka neden olabileceği için, sel basıncıyla soğutmadan kaçınırız. Amaç, kesme bölgesini soğuk tutmak ve ani sıcaklık değişiklikleri olmadan korumaktır.

PMMA CNC'de Parça Tahliye Yönetimi

Verimli parça tahliyesi genellikle göz ardı edilir, ancak PMMA işleme teknikleri için çok önemlidir. PMMA parçacıkları yapışkan ve ipliksi olabilir, zamanında çıkarılmazsa iş parçasına veya takıma yeniden yapışabilir.

Parçaların tekrar kesilmesi sürtünmeye neden olur, ısı üretir ve yüzey kalitesini bozabilir. İşleme merkezlerimiz yüksek hacimli hava patlamaları ve genellikle vakum sistemleri kullanarak parçacıkların kesim yolundan anında temizlenmesini sağlar.

Bahsedildiği gibi, uygun takım geometrisi de parça oluşumu ve dışarı atılmasında önemli ölçüde yardımcı olur. İyi şekillendirilmiş, temiz şekilde ayrılmış parçacıklar optimize edilmiş işleme koşullarının ve akrilik çatlamasının önlenmesine işaret eder.

PMMA için Çok Eksenli İşleme Faydaları

Çok Eksenli CNC işleme karmaşık PMMA parçaları için önemli avantajlar sunar. Takımın iş parçasına birçok açıdan yaklaşmasına izin vererek, çoklu kurulum ve yeniden sıkma ihtiyacını azaltır.

Her yeniden sıkma, hizalama hatası ve yeni sıkma stresleri potansiyeli getirir. Çok eksenli işleme, daha düzgün, sürekli takım yolları sağlar ve stres yoğunluğuna yatkın giriş ve çıkış noktalarını en aza indirir.

Bu, üstün yüzey kalitesi, daha sıkı toleranslar ve en önemlisi, parçanın iç streslerinin önemli ölçüde azaltılmasıyla sonuçlanır. Bu, yüksek kaliteli PMMA CNC çatlama çözümüne ulaşmada anahtar bir stratejidir.

Post-İşleme ve Kalite Kontrolü için PMMA

Temel PMMA Tavlama İşlemleri

Post-işleme *PMMA stres giderme tavlama* işlemi, ön işlem kadar kritiktir. Bu süreç, CNC işleme sırasında oluşan kalıcı stresleri hafifletmek amacıyla tasarlanmıştır.

Post-işleme tavlama parametreleri, ön işlemle benzerdir, ancak tamamlanan parçanın deformasyonunu önlemek için dikkatlice kontrol edilmelidir. Bu adım, PMMA CNC çatlama çözümümüzün temel taşlarından biridir.

Kontrollü tavlama döngülerimiz, gecikmiş çatlamaları önler ve boyutsal stabiliteyi sağlar. Bu, işlenmiş PMMA bileşenlerinin uzun vadeli güvenilirliğini ve optik berraklığını önemli ölçüde artırır.

Tablo: Post-İşleme PMMA Stres Giderme Tavlama Profili

| Adım | Sıcaklık Aralığı | Süre | Amacı |

|---|---|---|---|

| Isıtma Hızı | 5-10°C saat başı | Kademeli | Termal şoku önler, eşit ısıtma sağlar. |

| Sıcaklık Tutma | 60-75°C | 2-6 saat (parça geometrisi ve kalınlığına bağlı olarak) | İşleme kaynaklı iç gerilmeleri, parçayı deforme etmeden hafifletir. |

| Soğuma Hızı | Saatte 2-5°C | Fırın içinde kademeli olarak oda sıcaklığına geri dönüş. | Yeni gerilmelerin yeniden oluşumunu engeller; boyutsal stabiliteyi korur. |

| Son Kontrol | Görsel, Polarize Işık | Soğutma sonrası | Annelikten sonra yeni çatlakların veya kalıntı gerilmenin olmadığını doğrular. |

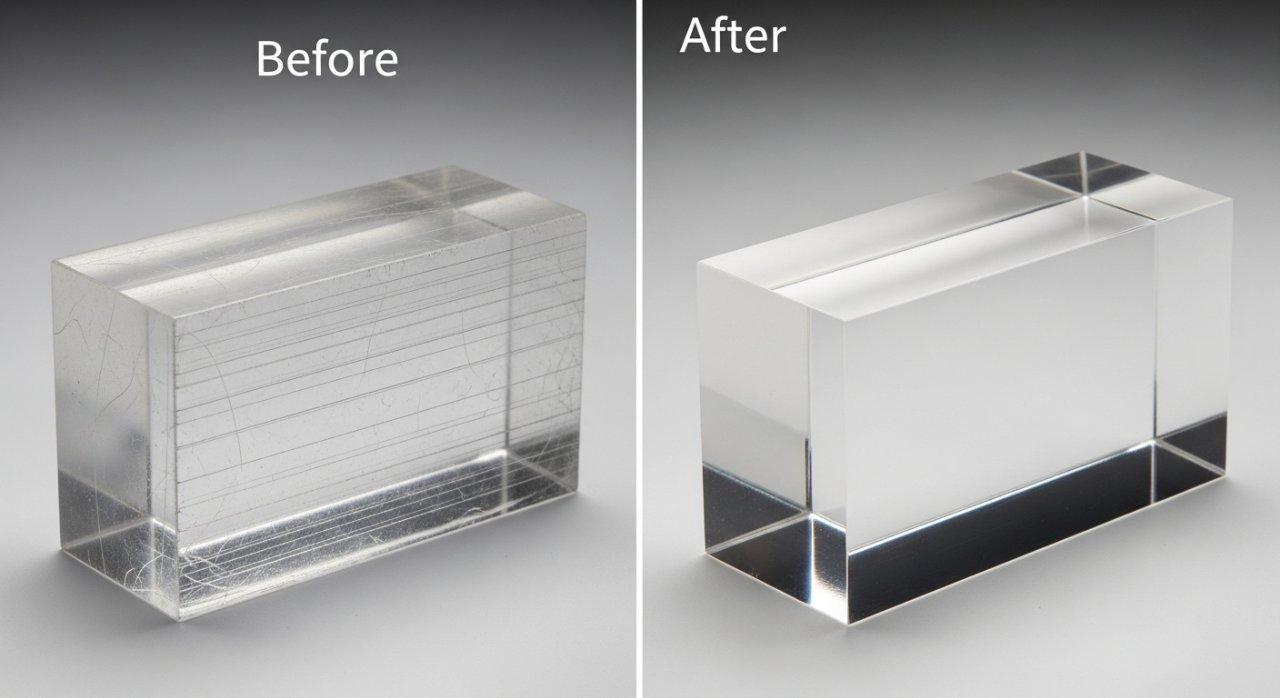

Mikro-Kırıkların Önlenmesine Yüzey İşlemi

Titiz işleme ve anneleme sonrası bile, yüzey kalitesi akrilik çatlamasını önlemede rol oynar. İşleme, mikroskobik alet izleri veya alt yüzey hasarları bırakabilir ve bunlar gerilme noktası oluşturabilir.

Buhar parlatma, alev parlatma veya mekanik parlatma gibi teknikler bu kusurları giderir. Bu, stres altında mikro-kırıkların oluşumunu azaltan daha düzgün, daha homojen bir yüzey oluşturur.

Gelişmiş parlatma tekniklerimiz, zamanla görünür çatlaklara dönüşebilecek alt yüzey hasarlarını ortadan kaldırmak için çok önemlidir. Bu, estetik çekiciliği ve yapısal bütünlüğü sağlar.

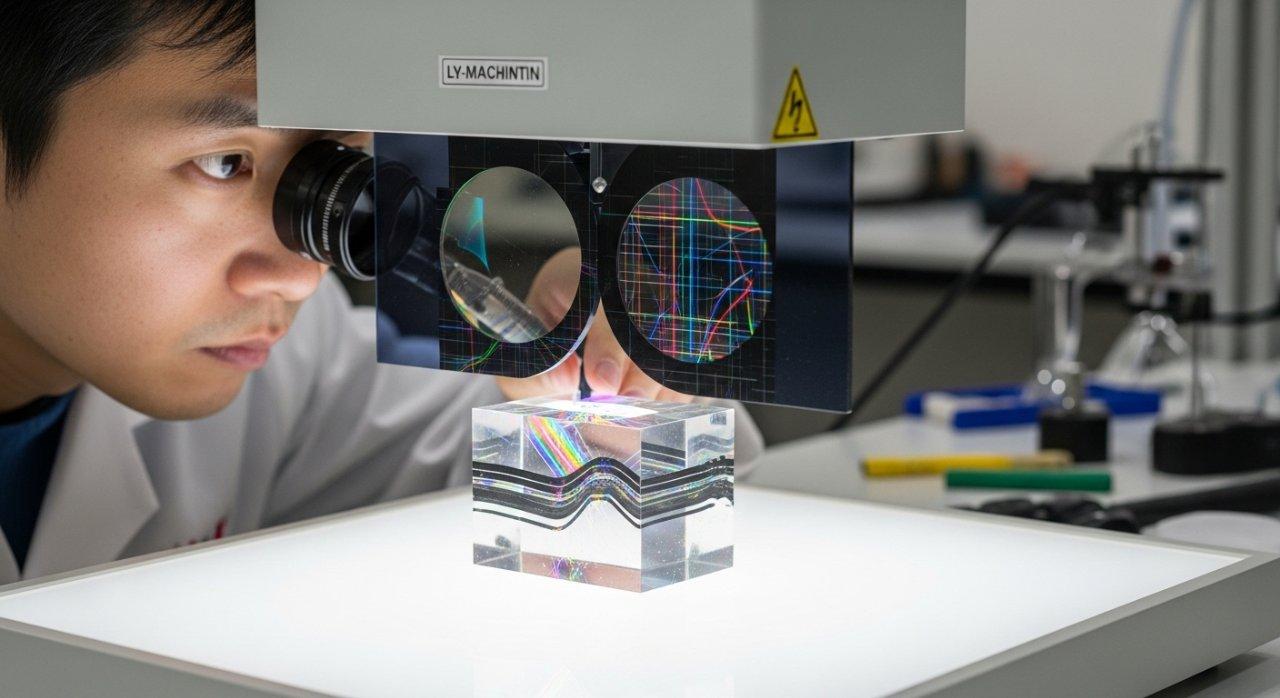

Sıkı PMMA Kalite Kontrolü

Kalite kontrolü, ‘ly-machining’de sadece son bir kontrol değil, sürekli bir süreçtir. İşleme ve sonrası işlemlerden sonra, her PMMA parça titizlikle incelenir.

Bu, yüzey kusurları ve optik şeffaflık için büyüteç altında görsel incelemeyi içerir. Ayrıca, çıplak gözle görünmeyen iç gerilmeleri tespit etmek için polarize ışık incelemesi kullanılır.

Boyutsal kontroller, parçanın sıkı toleranslara uygun olduğunu sağlar. Kapsamlı inceleme protokollerimiz, sadece kusursuz, çatlaksız PMMA bileşenlerin müşterilere teslim edilmesini garanti eder.

PMMA Parçaların Paketlenmesi ve Taşınması

Çatlak oluşumunu önleyen son adım, uygun paketleme ve taşıma işlemidir. PMMA parçalar, taşınma sırasında darbe, çizik ve aşırı sıcaklık değişikliklerinden korunmalıdır.

Parçaları saran, hareketi engelleyen, özel uyumlu, aşındırıcı olmayan paketleme malzemeleri kullanıyoruz. Her bileşen, yüzey hasarını önlemek için ayrı ayrı sarılır.

Dikkatli kullanım, titizlikle işlenmiş parçaların bütünlüğünü tehlikeye atabilecek kazara stres veya hasarı önler. Bu detaylara gösterilen özen, başlangıçtan sona kaliteye olan bağlılığımızı yansıtır.

Vaka Çalışması: Çatlamayı Ortadan Kaldırma Tıbbi Cihaz Muhafazaları

Yeni bir tanı cihazı geliştiren bir müşteri, önceki üreticilerden aldığı PMMA muhafazalarında sürekli çatlama sorunları yaşadıktan sonra bize başvurdu. Karmaşık geometrisi, ince duvarlar ve sık toleranslar nedeniyle bu özellikle zorluydu. Geleneksel PMMA işleme teknikleri sürekli başarısız oluyordu.

Çözümümüz, detaylı bir malzeme analizi ile başladı ve belirli döküm PMMA ihtiyacını doğruladı. Ardından, iki aşamalı *PMMA stres giderici tavlama* sürecini uyguladık: biri işleme öncesinde, diğeri ise sonrasında. İşleme sırasında mühendislerimiz, özel tek dişli takımlarla optimize edilmiş besleme hızları ve sürekli hava püskürtme soğutma stratejisiyle özel bir araç yolu geliştirdi. Bu, termal veya mekanik stres oluşturmadan hassas malzeme kaldırmayı sağladı.

Sonuç olarak, tüm estetik ve fonksiyonel gereksinimleri karşılayan, kusursuz, çatlaksız ve şeffaf PMMA tıbbi cihaz muhafazaları üretildi. Müşteri, maliyetli yeniden işler yapmadan ürün lansmanını hızlandırabildi ve tedarik zincirine güven kazandı. Derin teknik uzmanlığımız, kesin bir PMMA CNC çatlak çözümü sağladı.

Mükemmel PMMA CNC Parçaları İçin Ortaklık

PMMA'daki Derin Teknik Uzmanlığımız

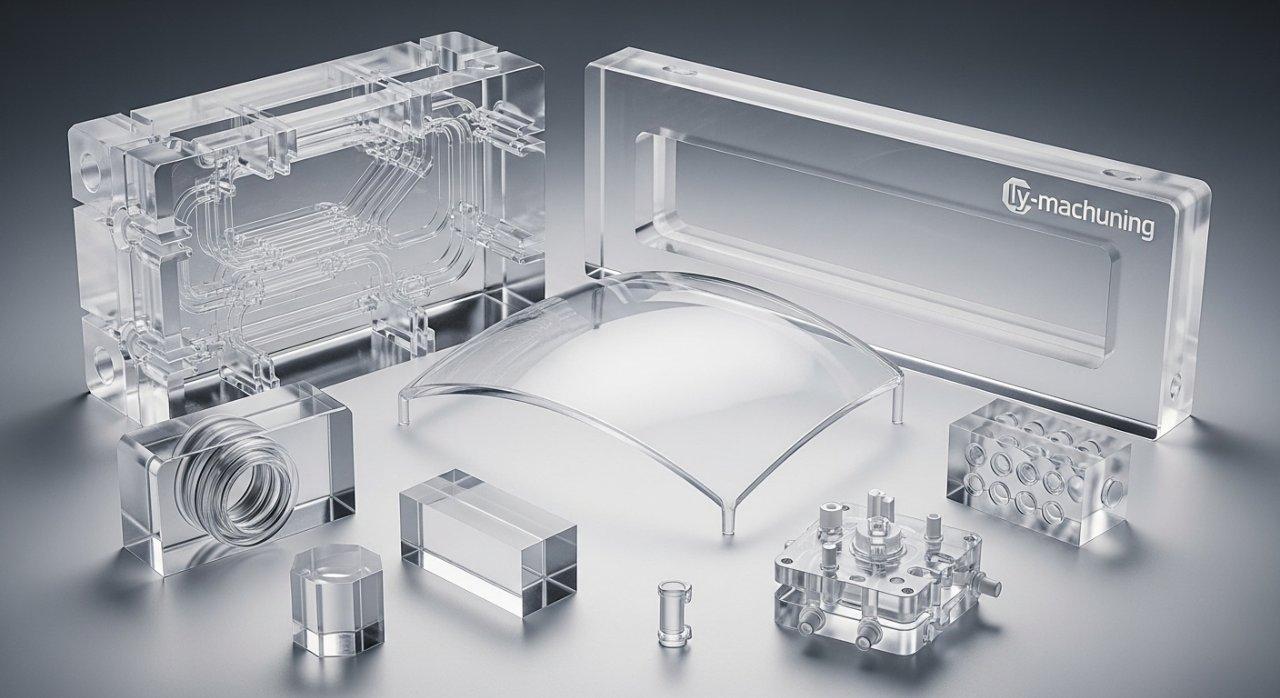

‘ly-machining’ olarak, PMMA CNC işleme konusundaki uzmanlığımız benzersizdir. Mühendislerimiz ve imalatçılarımız, PMMA’nın moleküler yapısından termal ve mekanik tepkilerine kadar benzersiz özelliklerini derinlemesine anlamaktadır.

Bu özel bilgi, zorlukları önceden tahmin etmemize ve proaktif PMMA CNC çatlak çözüm stratejileri uygulamamıza olanak tanır. Parça işlemekle kalmayıp, karmaşık malzeme sorunlarına çözümler tasarlarız.

PMMA işleme tekniklerimizi geliştirmek için sürekli araştırma ve geliştirmeye yatırım yapıyoruz, böylece hassas üretim alanında öncü kalıyoruz.

Yüksek Kaliteli PMMA İşleme Garantisi

Kalitemize olan bağlılığımız sarsılmazdır. PMMA işleme sürecinin her aşamasında, malzeme seçiminden son kontrolde katı kalite kontrol standartlarına uyuyoruz.

Ürettiğimiz her PMMA bileşeni, boyutsal doğruluk, yüzey kalitesi ve iç stres veya çatlaklardan arınmışlık açısından en yüksek standartlara uygunluk için titizlikle test ve doğrulamadan geçer. Bu, akrilik çatlak önleme taahhüdümüzdür.

ISO sertifikalı süreçlerimiz ve özel kalite güvence ekibimiz, her proje için tutarlı ve yüksek kaliteli sonuçlar garanti eder. PMMA parçalarımızın bütünlüğü ve performansına güveniyoruz.

PMMA Projeniz İçin Şeffaf Fiyatlandırma

Tüm işlemlerimizde, fiyatlandırma dahil olmak üzere, tam şeffaflığa inanıyoruz. PMMA CNC işleme tekliflerimiz detaylı, rekabetçi ve gizli maliyetlerden arındırılmıştır.

Malzeme temininden işleme süresi ve sonrası işlemlere kadar giderlerin net bir dökümünü sunuyoruz. Amacımız, kalite veya uzmanlıktan ödün vermeden mükemmel değer sunmaktır.

Sorunsuz PMMA bileşenlerinizi teslim etmek için gerekenleri açıkça belirtiyoruz, böylece projeniz için bütçenizi etkin bir şekilde planlayabilirsiniz.

Neden Bir Kaynak PMMA Üreticisini Seçmelisiniz

‘ly-machining’ gibi bir kaynak PMMA üreticisiyle ortaklık kurmak belirgin avantajlar sağlar. Üretim sürecinin her aşamasını doğrudan kontrol ediyoruz, aracıları ve olası iletişim boşluklarını ortadan kaldırıyoruz.

Bu dikey entegrasyon, tutarlı kalite, daha hızlı geri dönüş süreleri ve özel ihtiyaçlarınıza uyum sağlama konusunda daha fazla esneklik sağlar. Doğrudan denetimimiz, anında ayarlamalar ve optimizasyonlar yapmamıza olanak tanır.

Bizimle çalışmak, derin uzmanlığımızı, son teknoloji tesislerimizi ve yüksek kaliteli, çatlaksız PMMA parçalar üretmeye olan sarsılmaz bağlılığımızı kullanmak anlamına gelir. Başarı için sizin adanmış ortağınızız.

Harekete Geçirici Çağrı:

PMMA çatlaması projelerinizi mi bozuyor? Bugün PMMA CNC işleme uzmanlarımızla iletişime geçin, kişiselleştirilmiş danışmanlık ve şeffaf fiyat teklifi alın. Derin teknik uzmanlığımızın, bir sonraki projenizin kusursuz olmasını sağlayacağına güvenin.

Sonuç: PMMA CNC Çatlamasını Yönetme

Harekete Geçin: PMMA Çatlamasını Şimdi Ortadan Kaldırın

PMMA CNC işleme ve çatlamayı önleme, malzeme seçimi ve tasarımdan gelişmiş işleme tekniklerine ve titiz post-işleme süreçlerine kadar bütünsel bir yaklaşım gerektirir. Uzman *PMMA gerilme rahatlatma tavlama* dahil olmak üzere kapsamlı stratejilerimiz üstün sonuçlar sağlar.

PMMA’nın benzersiz özelliklerini anlayarak ve özel bilgi uygulayarak, ‘ly-machining’ kesin *PMMA CNC çatlama çözümü* ve *akrilik çatlama önleme* sağlar. Her bileşenin en yüksek standartlara uygun şekilde üretilmesini sağlamak için derin teknik uzmanlığımızı kullanıyoruz.

PMMA çatlaması projelerinizi tehlikeye atmasın. *PMMA işleme teknikleri* karmaşıklıklarını anlayan güvenilir bir kaynak üreticisi ile ortaklık kurun. Zorluklarınızı kusursuz parçalar haline getirmeye buradayız.

SSS:

PMMA çatlamasını nasıl önleyebilirim?

PMMA çatlamasını önlemek, dikkatli malzeme seçimi, cömert radyuslarla optimize edilmiş parça tasarımı ve kritik ön- ve son-işleme *PMMA gerilme rahatlatma tavlaması* ile ilgilidir. Keskin, özel araçlar kullanmak ve optimize edilmiş besleme hızları ile etkili soğutma da çok önemlidir.

Neden akrilik CNC sırasında çatlar?

Akrilik, CNC işleme sırasında esas olarak ısı ve mekanik streslerin indüklenmesi nedeniyle çatlar. Sürtünmeden kaynaklanan aşırı ısı, yanlış takım geometrisi, agresif besleme hızları ve malzemedeki kalıcı gerilmeler çatlak oluşumuna katkıda bulunur.

PMMA için tavlama şart mı?

Evet, PMMA için genellikle tavlama şarttır, hem CNC öncesinde hem de sonrasında. Ön-işleme tavlaması, üretimden kalan gerilmeleri giderirken, son-işleme tavlaması, kesme sırasında oluşan gerilmeleri giderir ve parça stabilitesini önemli ölçüde artırır ve gecikmiş çatlamaları önler.